谘詢電話

ENGLISH0755-88840386顆粒包裝秤定量速度最大化試驗與分析

發布時間:2020-09-24 11:57:58 |來源:網絡轉載

顆粒包裝秤是針對顆粒狀、流動性較好的物料設計而成的包裝秤,具有稱量精度高,操作簡單方便、可靠性強等特點,廣泛應用於飼料、糧食、食品、種子、精細化工等行業。衡量一台包裝秤效果的技術指標主要是測量精度和定量速度,而這兩者之間是相互矛盾的關係,較高的測量精度必然導致定量速度的降低,而同時提高速度和精度通常隻有在硬件上進行改進⑴。例如SCHENCK扭環式稱量傳感器RTN0.05/330T,它的精度高且量程大,但其成本也高,不滿足國內大範圍的使用。隨著包裝機械行業的迅速發展,對定量包裝技術的要求越來越高,對於大規模生產的企業來說,速度快且精度高的包裝設備無疑能夠減少大量成本,因此對包裝秤定量速度和測量精度的研究是一項重要的課題。目前國內對包裝秤的大部分研究都是關於如何提高測量精度的,對定量速度的研究文獻較少。

定量速度是指包裝秤稱量單位質量物料所用時間的長短,一般單位為包(袋)/min,因此減小定量所需時間即可提高定量速度,定量過程是包裝全過程的主要部分,提高定量速度就意味著提高包裝速度。這裏選取DB8320型立式顆粒包裝秤作為實驗對象⑷,主要通過實驗和數學算法優化給料方式,達到縮短定量周期的目的,從而提高包裝秤定量速度。

1包裝秤結構及工作原理

1.1結構組成

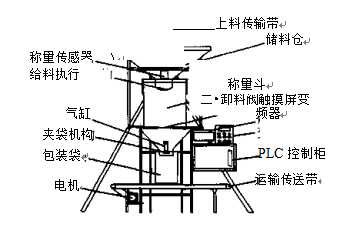

定量包裝秤的結構組成包括儲料倉、給料裝置、稱量控製係統、卸料夾袋及其他相關輔助機構,各機構相互配合,按照要求完成整個包裝過程。影響定量速度和測量精度的關鍵部件是稱量控製係統,它包括了稱量鬥、承重支架、稱量傳感器、PLC、觸摸屏、電機等;給料裝置與氣動控製的截料門配合下料倉動作,實現分級給料;卸料夾袋機構同樣由氣動控製,配合控製單元的反饋信號按照預設程序進行操作。某定量包裝秤結構見圖1。

圖1某定量包裝秤結構

Fig.lStructurediagramofaquantitativepackingscale

1.2工作原理

先將包裝袋套於卸料鬥上並由夾袋機構夾緊,當進入工作狀態後,由變頻器控製上料傳輸帶開始下料,控製係統打開給料執行機構,該給料裝置通過氣動控製截料門位置改變下料口尺寸從而實現粗、精兩級給料;稱量傳感器將采集到的質量模擬信號轉變為數字信號輸入控製係統;當檢測到稱量數值達到預設值時,控製係統將信號反饋至給料執行機構、卸料閥和夾袋機構並及時動作,當稱量達到最終設定值後包裝袋落到傳輸帶上運至下一個工位,一個周期結束,自動開始下一袋的包裝。

2影響定量速度的因素

2.1給料量與稱量時間

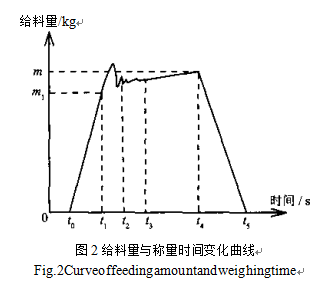

根據給料量和工作時間的關係及定量包裝秤的工作原理可以繪製出稱量曲線,見圖2”—也0-而表示下一包裝周期穩定、回零時間;而-fi表示粗給料時間;在前一級給料即將結束時稱量值會瞬間變大,根據衝量公式Ft=mvY-mv2可知,vi和v?差值越大,屍越大,這一過程稱為過衝現象,為避開過衝現象時出現的虛假波峰值應設置t,-t2衝量禁止判別時間(用tf表示),且禁止判別時間不能過長,一般取0.3-0.5之間If表示波峰值回落後稱量鬥還會持續輕微震蕩一段時間,此時稱量仍處於不穩定動態稱量狀態(用f表示);存-4表示震蕩過程結束,開始以V2穩定精給料速度給料,此時稱量狀態趨向於靜態稱量(用4表示);金-,5表示待稱量達到設定的目標稱量值後立即打開卸料門開始卸料。由於包裝秤穩定回零時間、禁止判別時間以及卸料時間基本是固定的,所以文中主要從優化給料速度和粗、精給料切換方式的角度來分析如何縮短定量周期,即圖2中姑-4階段。

2.2給料速度

給料口單位時間內通過的給料量稱為給料速度,給料速度越快則定量時間越短、誤差越大,但要保證誤差在精度要求範圍內就必須使精給料速度很小,而給料口的通過能力對給料速度有著很大的影響,具體可由下麵的公式計算3。

對矩形給料口:

對圓形給料口:

式中:m為給料口的通過能力;為物料的堆密度;g為重力加速度;7p為物料的形狀係數,對於球形顆粒,而=1.6;對於非球形顆粒,fp~2.4;d為顆粒直徑;兀為角度係數tan伊"為料鬥中心線與料鬥壁的夾角,當£<45。時,戶按料鬥休止角計算;當戶>45。時,無=1.0;,和3表示矩形出料口的長度、寬度;Do表示圓形出料口的直徑。

給料速度可通過調節給料口尺寸大小來改變,這裏選用的包裝秤采用的是氣動執行機構,優點在於執行速度快,使用較方便,並且可以通過調節截料門位置改變給料口下料尺寸來實現不同速度給料

2.3粗、精給料切換方式

一般的兩級給料機構為當粗給料達到設定值的90%左右時,切換為精給料繼續完成剩下10%的給料。粗給料量越接近設定值,總定量時間越短,若要求測量精度高,則應保證精給料時間。確定最佳給料切換方式就是確保精度的最小精給料量。在實際工作過程中,有以下幾個方麵對精給料過程造成影響。

1)過衝現象對測量結果會造成較大影響,目前主要有2種改善方法:設置衝量禁止判別時間Zf,以避開瞬間虛假波峰值;采用增加一級給料的方式,減小前一級的給料速度從而降低過衝的影響卩方,但這種方法使得稱量結構複雜、成本增加且不易把握最佳切換時間。

2)粗給料切換到精給料需要足夠長的穩定時間f才能保證測量精度不受稱量鬥震蕩的影響,且前一級粗給料速度V1越大,對稱量鬥造成的震蕩影響也越大,所需穩定給料時間越長卩氣這兩者之間存在一定的變量關係,通過實驗方法可找出這一關係式。

3)粗給料過程會產生定量誤差△皿,為避免岀現由於誤差疊加導致精給料過程未結束就已經達到稱量目標值,精給料量必須要大於粗給料誤差值A皿,保證誤差值穩定前精給料過程還在繼續卩可。最小精給料量必須大於或等於這三者之和,即m2>\mx+v2(Zf+rp+Zq),V2為精給料速度。

3實驗

3.1材料

絲苗米(長粒形釉稻優質稻米,米粒型寬長比22:8,長度5.4~6.6mm,千粒質量<12.59g)A計時器、計算器、合肥中聯DB8320型立式包裝秤,通過液晶觸摸屏監控並顯示實時質量,稱量係統通過使用JLBS-P鋁合金S型稱量傳感器(量程0~10V)輸出質量信號,采用16位BSQ-2變送器,整個係統穩定可靠,包裝效果良好。

3.2方法

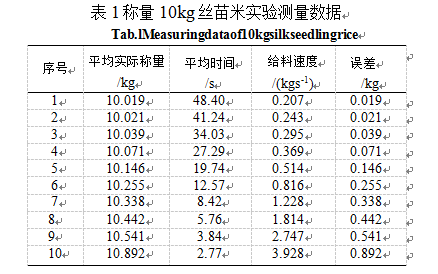

根據上文的分析,要得出給料速度v和定量誤差的關係和精給料速度與動態震蕩時間0+4)的關係,分3個步驟:調節給料口落料尺寸分為1~10檔,分別測量每一檔稱量10kg絲苗米所用的時間和實際質量,為提高準確性,每檔分別測5組後取平均值,將實際質量除以稱量時間即為此時的給料速度,而實際質量會大於10kg是因為在給料截止後稱量鬥中還有部分空中料柱處於下落狀態,測量數據見表1;對以上10組測量數據可用Matlab

表1稱量10kg絲苗米實驗測量數據

軟件計算關於給料速度和誤差的n次多項式回歸方程[16~17],根據所求關係式求出保證精度要求的最大精給料速度%;調節粗給料速度V1(較大)進行稱量,記錄從VI切換到V2所需要的動態震蕩時間(tfHq)並得出回歸方程,由公式計算出最佳給料方式的相關參數,對包裝秤設定該參數進行試驗驗證,將不同給料方式下測得的定量周期進行對比分析。

4結果與分析

4.1給料速度與定量誤差的曲線關係

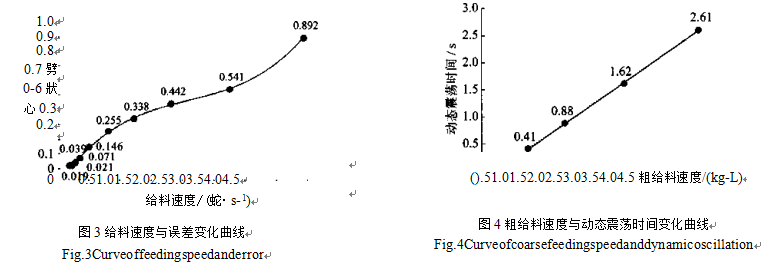

根據表1數據,可以在Matlab中調用polyfit函數對給料速度和定量誤差進行擬合,它的基本調用格式為P=ployfit(x,y,n),表示用n次多項式擬合數據點笛,如其中X為給料速度,V為誤差。在Matlab命令窗口輸入以下命令:

»x=[0.2070.2430.2950.3690.5140.8161.2281.8142.7473.928];

»y=[0.0190.0210.0390.0710.1460.2550.3380.4420.5410.892];

»P=polyfit(x,y,3)

輸出結果為:

P=0.0380-0.23990.6114-0.1126

n的值分別取了2〜6次,對比每種函數形式的擬合程度,得出"取3次時擬合程度最好,因此給料速度和定量誤差擬合的回歸方程為△〃=0.038v3-0.2399V2+0.6114v-0.1126,回歸曲線見圖3。

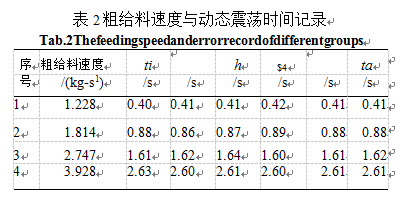

驗規則卩叫稱量10kg物料的精度要求在0.3%以內。計算出當要求精度為Am=0.03kg時,最大精給料速度v2為0.258kg/s,且此時測定保證精度最小靜態穩定稱量時間4=0.8So調節給料速度進行多次實驗,記錄從巧切換到樨所需要的動態震蕩時間,廠上,見表2,其中4為平均時間。

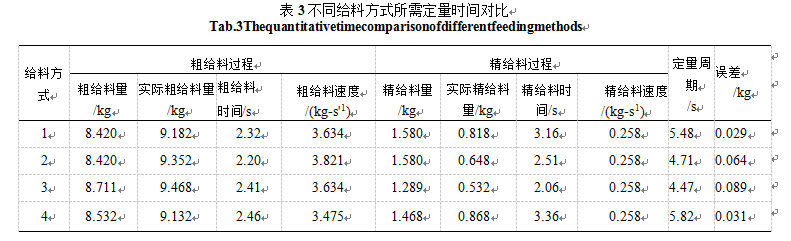

利用Matlab軟件對粗給料速度和動態震蕩時間進行擬合,再次調用polyfit函數,a表示粗給料速度,b表示動態震蕩時間,因為從散點圖來看離散點分布幾乎趨向於一條直線,因此〃在這裏取1次,在Matlab命令窗口輸入以下命令:

»a=[1.2281.8142.7473.928];

»b=[0.410.881.622.61];

»P=polyfit(a,b,l)

輸出結果為:

P=0.8138-0.5969

可以得到擬合的回歸方程為時上=0.8138巧-0.5969,回歸曲線見圖4。

4.2粗給料速度與動態震蕩時間變化曲線

從給料速度與誤差變化曲線分析,給料速度與誤差呈正相關關係,且當給料速度小到一定程度後誤差變化幅度開始減小,逐漸趨向於0.02kg左右。根據JJF1070—2005定量包裝商品淨含量計量檢

4.3最佳給料方式計算

根據上文分析,理論上包裝秤的定量周期計算式為:

式中:vi,V2為粗、精給料速度;代,t2為粗、精給料時間;4為衝量禁止判別時間;上為避開虛假波峰值後持續的動態震蕩時間;fq為保證精度要求的最小靜態穩定稱量時間;△皿為粗給料速度V!對應的誤差,m為目標稱量值,m2,如,分別為預設精給料量和實際精給料量;T為定量周期,且應使『的值最小。代入數據得:T=四絲-0.038%2+1.0537%-0.6183

這樣就得到關於定量周期和粗給料速度的方程,顯然隻要求出最小周期T對應的粗給料速度vi即可。接下來用Matlab解析法和圖解法求解函數極值[19-20],調用ezplot()函數,在Matlab命令窗口輸入以下命令:

»symsv;f=-0.038*vA2+1.0537*v-1.4183+10.267*vA(-l);

»fl=diff(f,v);

»ezplot(fl,[0,4])

»v0=solve(fl),ezplot(f5[0,4])

»evals(vO)

ans=

3.6338

»f2=diff(fl);b=subs(f2,v,v0)

»evals(b)

ans=

0.3519

»v=3.6338;-0.038*vA2+1.0537*v-0.6183+10.267*vA(-l)

ans=

5.5343

»v=3.6338;0.038*vA3-0.2399*vA2+0.6114*v-0.1126

ans=

0.7647

由程序生成的定量周期一階導函數曲線和定量周期函數曲線見圖5—6。計算可得,當vi=3.634kg/s時,定量誤差值△皿=0.765kg,最小定量周期7=5.53s,粗給料時間n=2.32s,預設粗加料量wi=8.42kg,實際粗加料量wi'=»?i+A»2i=9.185kg,精給料時間t2=t”p+妒3.16s,實際精給料量0.815kg。

4.4試驗驗證

為驗證上述算法得出的最佳給料方式的有效性,對包裝秤稱量控製係統設置了4組不同給料方式進行稱量實驗並記錄數據,見表30方式1應用了上文計算的最佳給料切換方式;方式2釆用了與方式1相同的粗、精給料量,不同的粗、精給料速度;方式3采用了與方式1相同的粗、精給料速度,不同的粗、精給料量;方式4采用了與方式1不同的粗、精給料量,不同的粗、精給料速度,但保證測量精度。實際測量數據與理論計算數據存在小範圍的偏差,但基本一致,不影響驗證分析。

從給料方式2和方式3的測量結果可以看出,雖然提高粗給料速度或增加粗給料量可以較明顯地縮短定量時間,但是無法保證測量精度在要求的0.03kg以內,誤差分別達到了0.064和0.089kg,這2種情況下稱量都沒有滿足最小精給料量,方式4降低了粗給料速度和粗給料量,雖然精度基本達到了要求,但定量周期相比方式1增加了0.34S。

5結語

文中分析了影響顆粒包裝秤定量速度的主要因素,提出了通過優化給料速度和粗、精給料切換方式來縮短定量周期,從而提高定量速度;給料速度與誤差及動態震蕩時間之間存在一定的關係,且實驗中發現粗給料速度與動態震蕩時間幾乎成線性關係,可運用Matlab軟件擬合出關於2個變量的回歸方程;給出了最小精給料量和定量周期的理論計算公式,並詳述了運用Matlab軟件求解最佳給料方式相關參數的方法。從實驗結果表明,利用上述最佳給料方式進行定量包裝確實可在保證精度的要求下縮短定量周期。該方法還可應用於其它同類型的包裝秤,便於提高工作效率。

文章來源於網絡轉載,侵刪