谘詢電話

ENGLISH0755-88840386全自動塑料袋包裝機的研發

發布時間:2020-09-01 11:40:13 |來源:網絡轉載

隨著科學技術的不斷發展和人民生活水平的不斷提高,人們對食品包裝種類的要求日益增多,因此糧油加工企業對食品包裝技術和設備都提出了新的要求,以滿足同一設備實現不同包裝模式的需求,從而降低生產成本,增加產品附加值,提升市場競爭能力。為了順應高生產效率、自動化、單機多功能流水線的技術發展趨勢,本文研發了一類適用於塑料袋的全自動包裝機。

1塑料全自動包裝機方案

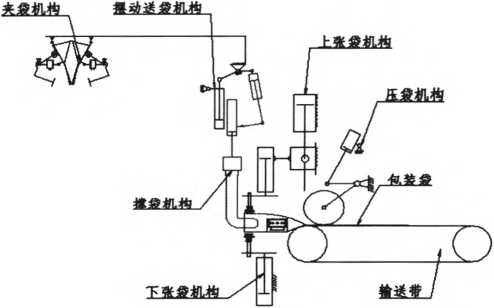

塑料袋全自動包裝機采用模塊化設計,單機可實現自動上袋、稱量、灌裝、封口等功能,使用簡單的機械結構滿足功能需求,機電結合、實現自動化生產。

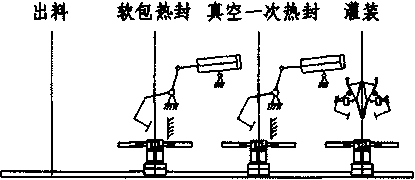

通過對顆粒料物體包裝過程的稱重、灌裝、真空包裝熱封方式、熱封口、卸袋、輸送等的技術進行研究,擬定了單機多功能化方案。在原來普通包裝的基礎上,采用合理的物料灌裝後先進行一次封口,再抽真空後二次熱封的真空包裝工作模式,增加了真空包裝一次非全封閉熱封等功能,實現非真空包裝與真空包裝一體化。通過智能儀表采集傳感器信號,PLC處理信號,配合控製係統完成既定動作,每個動作既相互獨立又互為協調。工作過程主要由上袋工序、稱量工序和包裝工序組成,具體工作流程見圖1。

2塑料袋全自動包裝機技術

非真空包裝與真空包裝一體化必須使用合理的抽真空方式,綜合考慮後采用一次封口—整形一抽真空T二次封口的流程,將非真空包裝封口與真空包裝一次封口集成於一台設備,實現一機多用。其中,上袋機構、稱重技術以及恒溫熱封口起著至關重要的作用,直接影響到包裝效率、包裝成品率、包裝精度、美觀效果及封口的可靠性。為實現機電一體化,運用過程控製原理,將機械、電子與信息等有關技術進行有機集成,實現整體性能最優化和全自動化。

2.1上袋夾袋機構

對於全自動包裝機,核心品質是生產效率、工作的穩定性和產品的合格率,因此上袋機構的上袋速度和成功率是一個關鍵。塑料袋全自動包裝機的上袋機構采用平鋪輸送包裝袋的方式,解決了現有上袋機構結構複雜、上料動作多、上料速度慢和上袋成功率低的技術不足。

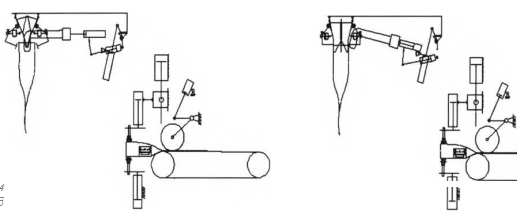

上袋機構的結構如圖2所示。當平鋪袋子輸送到指定位置時,上張袋吸盤向下移動,下張袋吸盤向上移動,上下吸盤同時吸住包裝袋一側將包裝袋袋口張開,安裝於擺動送袋機構上的套袋手指動作夾住包裝袋兩側,同時撐袋板轉入包裝袋內,氣缸帶動上袋擺臂旋轉,在撐袋板的輔助下將包裝袋套到夾袋口,過程如圖3所示。

圖2上袋機構結構示意圖

圖3上袋機構動作示意圖

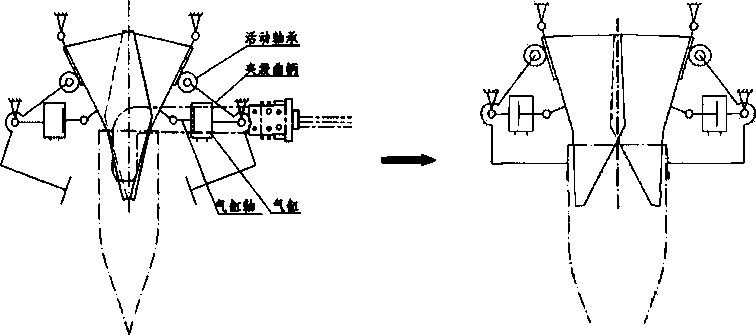

圖4夾袋機構夾緊過程

上袋過程中氣缸軸伸出,夾袋機構處於鬆開狀態。夾袋豚在袋子到鶴開始動作,氣缸軸收縮,夾袋機構處於夾緊互鎖狀態。上袋機構複位,完成一個上袋循環。其過程如圖4所示。

夾袋機構釆用2個對稱的機構,各有一個自由度和氣缸驅動件,可保證袋口2邊各自夾緊,2邊不必嚴格同步,不會因為變形或裝配及加工誤差導致夾緊失敗,提高了夾袋機構的使用性能。

2.1.1上袋夾袋機構計算

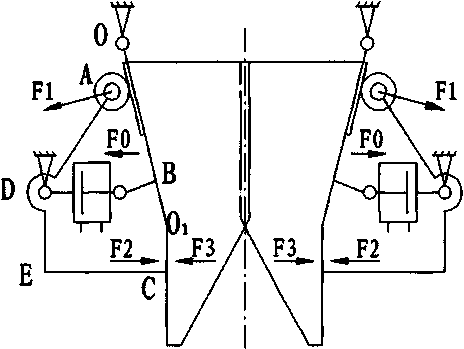

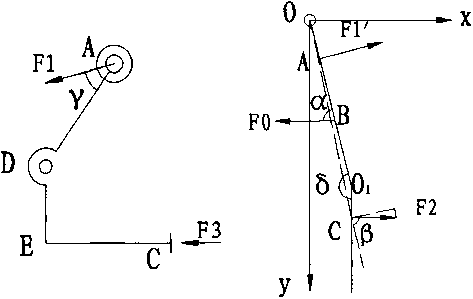

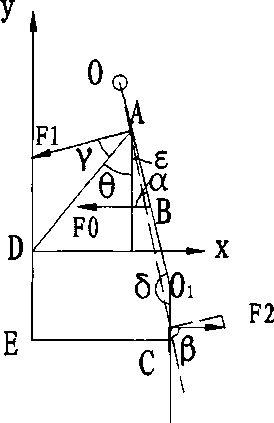

該夾袋機構受力分析如圖5所示,氣缸力F0使夾袋口上端對活動軸承產生推力Fl,F1再通過夾袋曲柄對夾袋口產生壓力F2,同時氣缸力F0使夾袋口下端對夾袋曲柄產生壓力F3,已知F2N100N/卬。

由平衡條件得:

F3=F2 ⑴

夾袋曲柄受F1和F3及固定絞鏈上的支座反力,是一個3力平衡構件,受力如圖6所示。根據平衡條件,合外力矩為零可得:

FlXsinyxLda=F3xLde ⑵

故Fl、F2(F3)大W誠比例。

夾袋口是一個4力構件,對上方的固定絞鏈列出力矩平衡式:

Fl'xLoa—F0xsinaxLqb+F2xsinpxLqc=。(3)其中,F1'=F1,根據圖6可得B與8的關係。

圖5夾袋機構夾緊受力分析

圖6夾袋機構夾緊受力圖

根據一維分析,可知Lda、Lde、Loa、Lob、Loc、Lqoi>Loic、8以及O點與D點的相對關係,根據圖7以D為坐標原點,可求得a與8的關係:

圖7夾袋機構夾緊分析圖

已知。點坐標為(d,f),設A點坐標為(X2,y2),OO1的線隹方程為y=kx+b

其中k=cot8,b=f—cot8d

可得y=cot8x+f—cot8d ⑷

由於x3+^=L6a, ⑸

由公式⑷、(5)可得出最優解A點,

因為9=arctan>i,e=180°-8,a=8-9O3,

721

可得7=8-9-90° (6)

綜合公式(職6)可求得FO、Fl,根據所得的解可得合適的驅動氣缸,並設計出合理的夾袋結構。

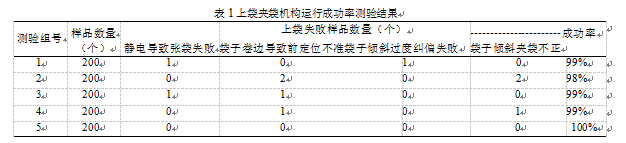

2.1.2上袋夾袋機構成功率測驗

設備運行環境溫度301,分別對5組200個情況不同的袋子進行試驗,結果見表1。

通過上述試驗數據,基本可以看出該結構機構穩定,且能保證很高的上袋成功率。其中,上袋失敗主要由以下原因導致:袋口卷邊或靜電導致下張袋吸盤未能完全張開袋口,從而導致撐袋失敗。上袋夾袋失敗的袋子通過自動剔袋程序被剔除出生產線,不會對生產過程造成影響。

2.2稱量機構

動態定量稱量的主要矛盾為稱量精度與速度的矛盾。為解決這一矛盾,采用雙秤交替使用的方式,實現高效率計量稱重。

雙秤係統可簡單分為A稱量係統和B稱量係統。

2係統在稱量過程中各自獨立,互不幹涉。A、B稱量係統分別由各自的氣缸和電磁閥對放料進行控製,實現交替卸料。為實現稱量更精確,實行了分速放料控製,降低動態稱量過程物料慣性、滯後、非時變等非線性特性的影響,從而對下料的誤差控製更加精確。

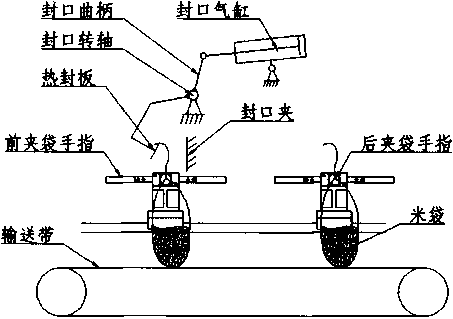

2.3熱封機構

塑料袋全自動包裝機具有2個熱封機構,其機械結構一致,封口形狀不一,以滿足不同的熱封需求。

2熱封機構相互獨立,分別由各自的氣缸和電磁閥對其進行控製

熱封機構結構如圖8所示,熱封板中插有熱電偶,熱電偶的長度略大於熱封板長度從而避免出現熱封板溫度不均而影響封口質量。當物料包通過輸送機構送到熱封位置時,封口氣缸動作,帶動封口曲柄繞封口轉軸轉動,使熱封板與封口夾夾緊物料包實現封口,狀態如圖9所示。通過設定合理的熱封

表1上袋夾袋機構運行成功率測驗結果

封口機上的熱封板采用特殊設計。熱封板麵設計有內封線與外封線的2道封口,形成了迷宮式間歇封口,這樣既能有效防止物料在循環輸送帶上外泄,同時又能為後續的抽真空提供較大的氣體流動空間。其封口效果圖如圖10所示。

現有國內的真空包裝機大多為整形——抽真空一體,即上袋裝完物料後直接整形、抽真空,而後再進行封口作業,而這將大大增加真空包裝的等待時間,降低包裝效率。本文設計的2種封口機構與包裝輸送方向同向排列,既不影響非真空包裝的速度,又可實現不同包裝的封口需求。同時在真空包裝模式下,由於物料包已經進行一次封口防止物料泄露,整形與抽真空分兩工位進行,從而使相鄰兩物料包的整形與抽真空同步進行,節約了真空包裝的等待時間,包裝效率得到了進一步的提升。

2.4輸送機構

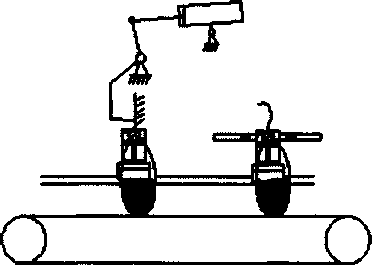

塑料袋全自動包裝機的輸送機構有別於其他兩麵包裝設備,在灌裝與熱封之間的過渡環節不隻是簡單的皮帶輸送。其輸送機構分布如圖11所示。

時間與熱封溫度,可保證熱封口的可靠性及外觀精美。對於非真空包裝,其熱封板整體為一長方形,從而達到完全封住物料包開口的目的。對於真空包裝,後續還需進行抽真空處理,因此在一次封口處,

圖11輸送機構結構示意圖

輸送機構主要有4個工位,分別為灌裝、真空一次熱封、非真空包裝熱封和出料。4個工位的位置等距排布,利用伺服電機的正反轉實現包裝袋在4個工位的循環往複。整個循環過程中,皮帶單向傳動,而夾包手指往複動作。夾包手指固定包裝袋口,避免袋口在輸送的過程中處於自由狀態,排除了袋口形狀的不確定性而導致封口失敗、傾斜等問題,使每一包熱封位置一致,封口漂亮平整。

通過此輸送機構,免去了其他的理袋機構來處理袋口,簡化了工序,提高了整體包裝效率以及包裝質量。

3結語

塑料袋全自動包裝機產品的研發,采用模塊化設計,通過不同機構的合理組合使整機達到最優狀態。塑料袋全自動包裝機對包裝的不同需求具有較強的適應性,提高了生產效率以及包裝類型的兼容性,使單一功能包裝設備向多功能化、高端化發展,滿足了不同產品不同包裝模式的高質量需求。該機的多項機構均為專利技術,其新穎的包裝方式獲得廣泛認可。塑料袋全自動包裝機研發成功後,樣機完成加工裝配並進入全麵的機構測試及實際包裝流程測試,測試過程中各機構獨立動作順暢,協同工作過程流暢。經過對樣機基本功能、電氣安全性能、包裝速度、成品包合格率、包裝機的係統安全性等主要技術指標的測試,結果顯示主要技術指標均達到了企業標準的要求,其包裝效果、包裝效率也得到了糧油加工、飼料生產企業的認可。

文章來源於網絡轉載,侵刪

- 上一篇:全自動雙秤鬥顆粒料包裝機的研製

- 下一篇:全自動製袋包裝機計量裝置的方案設計