谘詢電話

ENGLISH0755-88840386全自動雙秤鬥顆粒料包裝機的研製

發布時間:2020-09-01 11:18:32 |來源:網絡轉載

現代包裝技術日益向著高速、高度機械化、自動化和智能化的方向發展,各類物品的包裝作業,大多數都采用了自動包裝機械或自動包裝生產線來完成[1-7]。相比之下,我國糧食與飼料行業所采用的包裝裝備的技術水平相對滯後,尤其是針對原材料或初加工產品的大袋包裝顯得較為突出。根據調查,目前本行業所采用的25~50kg量級的大袋包裝機多以手動或者半自動設備為主,不僅工人勞動強度大,工作環境惡劣,而且包裝速度慢,包裝精度也難以得到保證[8-9]。近些年來,隨著規模化生產的企業日益增多,人力成本不斷增加,人們對糧食包裝設備提出了更高的要求。本文針對各行業對中大袋全自動包裝設備的市場需求,現提出大袋顆粒物料快速高精度包裝的自動稱量與打包係統的設計思路和解決方法,並且通過試驗達到預期效果。

1全自動雙稱鬥包裝機的設計方案

根據糧食與飼料行業對包裝機的設計要求,一套完整的全自動包裝設備應該具有給料、稱量、供袋、套袋、充填和封包輸送六大主要功能。按照功能要求,將包裝機係統分為五個部分:(1)給料裝置,向稱重係統供給被包裝物料,並控製給料過程;(2)稱量裝置,暫時儲存物料並對給定物料進行定量稱量,控製給料及包裝精度;(3)供袋裝置,為充填物料連續不斷地提供包裝袋;(4)取袋裝置,從存袋箱中提取包裝袋並移到指定位置;(5)送袋裝置,將包裝袋送到稱量裝置卸料口下方;(6)套袋裝置,完成張袋和夾袋功能,等待卸料;(7)封包輸送裝置,物料充填完成之後將包裝袋移開至封包機下方,對包裝袋口進行封包,送離包裝機。此外,還要求包裝環境無粉塵外泄,做到清潔生產。

高速、高精度是全自動包裝機最重要的特征,並且此功能的上限更多的與被包裝對象的質量大小、流動特性和稱重給料方式等屬性有關,同時也受到機械機構動作的實際限製[2]。動態定量稱重的關鍵技術在於解決稱量精度與速度的矛盾。為了獲得較高的計量精度,現有的單秤工作包裝機的稱重給料方式大多采用多段式給料,即快給料、中給料和慢給料,乃至精細給料,因此完成一個定量給料稱重周期需要有一個確定的時間。以包裝50kg大米為例,如果要保證±0.2%的計量精度,快、中、慢各段的給料量分別按照80%、16%和4%進行定量稱重,一個周期的時長應不少於6s,這就意味著單秤工作包裝機的最大包裝速度也不會超過10袋/min。因此采用一種雙秤鬥交替使用的糧食包裝機械,就能夠在有效確保包裝精度的前提下,大大提高包裝效率。當然,機器的最終包裝速度還要取決於自動套取袋機構的動作時間。因此,所設計的全自動包裝機采用了雙秤鬥交替稱重給料方案,其結構原理如圖1所示。

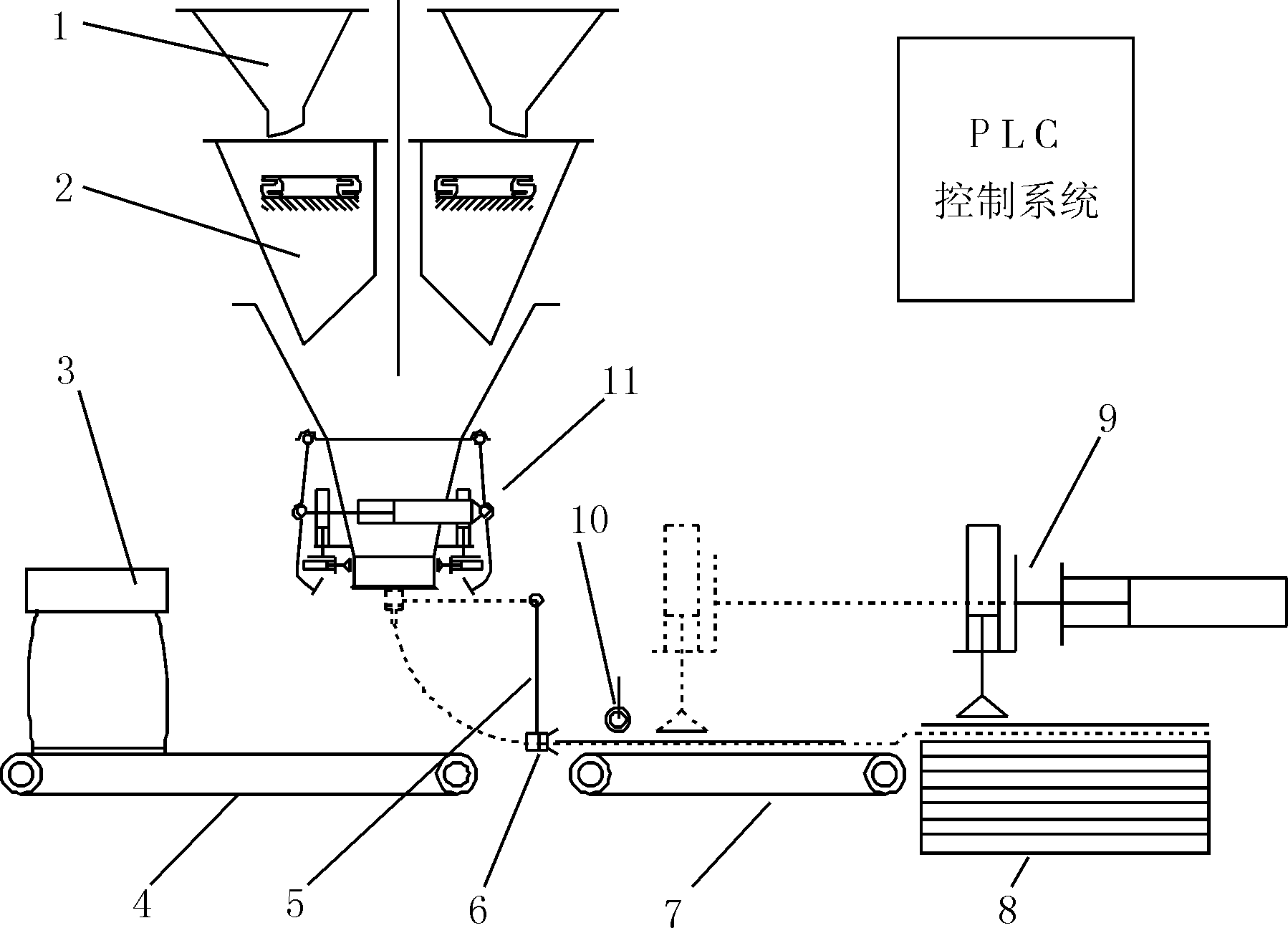

1.給料鬥;2.稱量鬥;3.封口係統;4.皮帶輸送機5.送袋搖臂;6.手指氣缸;

7.皮帶輸送機8.存袋箱;9.取袋裝置;10.滾筒毛刷;1.套袋裝置

圖1全自動雙秤鬥包裝機的原理簡圖

物料包裝時,給料鬥1以自流方式通過控製程序對稱量鬥2分別進行快、中、慢加料,然後,停止加料,複稱並自動落差補償,以此完成一個稱量周期。兩套定量給料稱重係統交替進行。自動套袋過程則通過一套氣動輔助機械機構來實現。包裝袋水平放置在存袋箱8中,取袋裝置9從存袋箱8中提起包裝袋,並平移到皮帶輸送機7上,皮帶輸送機7將袋口一側移送至手指氣缸6處,與此同時滾筒毛刷10會把包裝袋捋平整。待手指氣缸6夾持住包裝袋口邊緣後,送袋搖臂5旋轉90°,將包裝袋轉送到套袋裝置1的正下方(圖中虛線為包裝袋運動軌跡)並夾緊,此時將秤鬥中定量的物料充填到包裝袋中。充填完畢後,鬆開袋口,再通過皮帶輸送機4運送到封口係統3下對包裝袋進行封口。以此完成整個包裝作業過程。

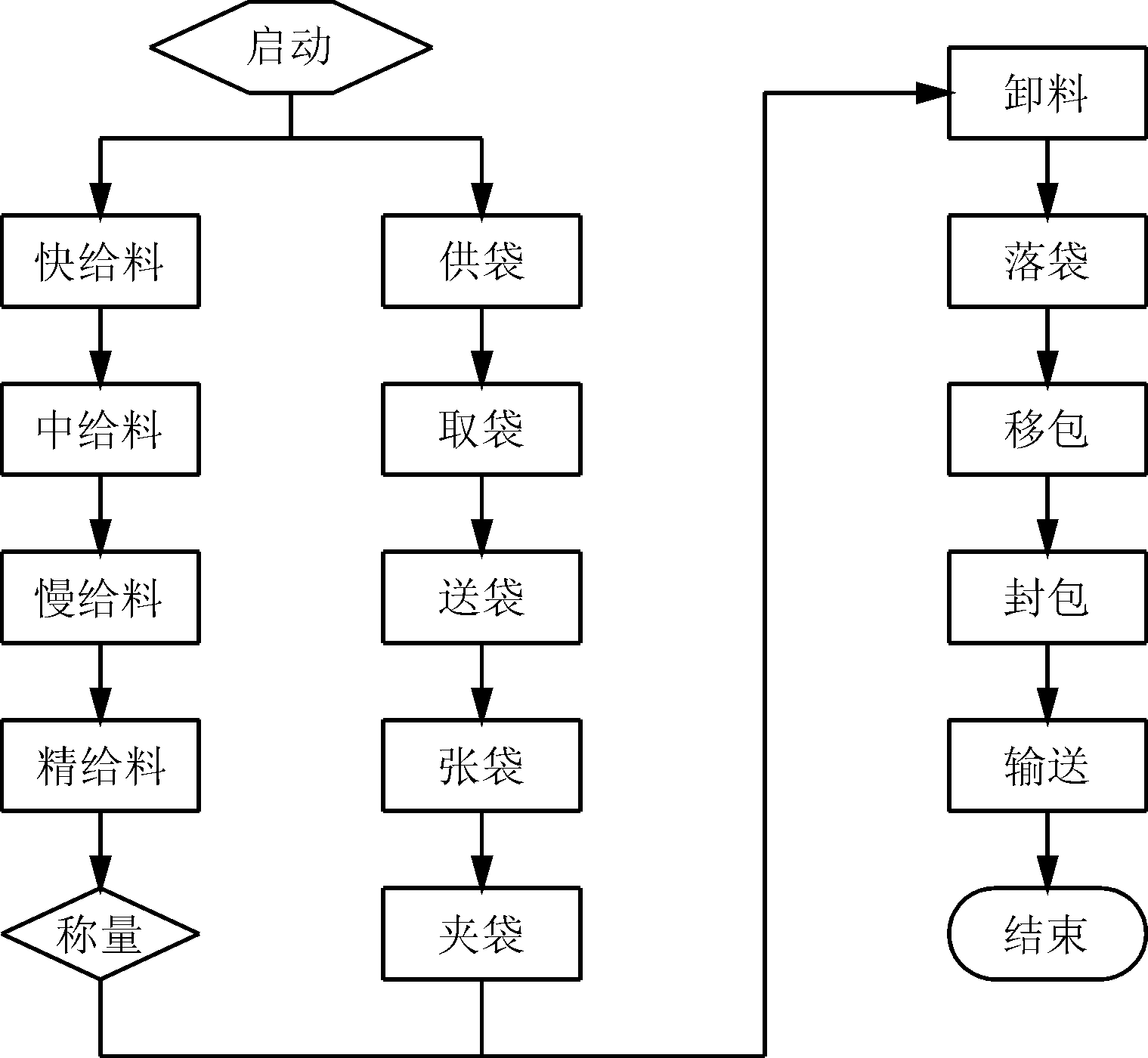

包裝工序將直接影響到包裝機的生產效率、產品質量,以及技術經濟指標[10]。基於以上設計方案和包裝機要完成的工序內容,為了提高包裝效率和縮短包裝時間,將給料稱重和自動套袋分成兩條並行路線來完成,其工作流程如圖2所示。

這兩個主要的包裝過程在動作上互不幹涉,但在時間上要保證完全一致。隻有在一條線路上稱量準確,另一條線路上檢測到包裝袋到位並夾持牢固後,才開始卸料。並且要保證兩條線路盡可能短,才能提高包裝效率。

圖2包裝機工作流程圖

2全自動包裝機的關鍵技術

2.1定量給料稱重裝置

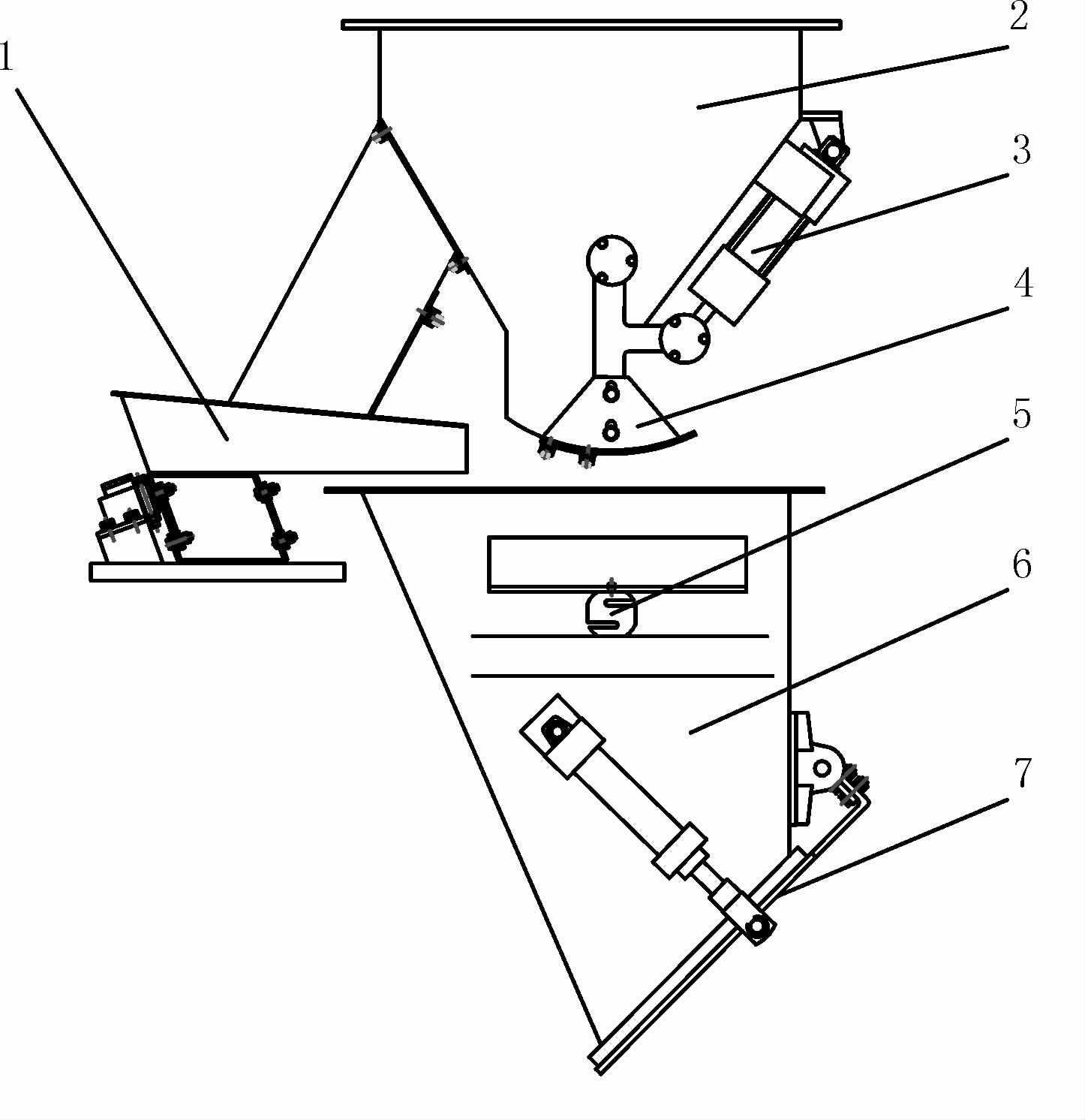

定量給料稱重裝置具有給料和稱量兩個功能單元,其結構如圖3所示。本包裝機主要針對散落性比較好的糧食顆粒物料,因此稱重給料方式采用自流式重力給料。這種給料方式通過三行程氣缸3控製給料料鬥2底部的一個弧形活門4對稱量鬥6進行快、中、慢三段式給料。三行程氣缸控製弧形活門有4個狀態:當三行程氣缸處於收縮狀態的時候,弧形活門完全打開,此時是快給料狀態;當三行程氣缸伸出第一個行程的時候,弧形活門動作1次,開度減小,此時是中給料狀態;當三行程氣缸伸出第2個行程的時候,弧形活門將下料口封閉,隻留弧形活門上的孔口給料,此時是慢給料狀態;當三行程氣缸伸出第3個行程的時候,弧形活門將下料口完全封閉,此時給料裝置停止給料。

為確保稱量精度,在加料過程中還增設了精給料環節,即當前3種給料方式仍達不到精度要求時,通過一個電磁振動給料鬥1對稱量鬥進行進一步微量給料補償。這樣使得總體的精度始終可以達到國家規定的衡器準確度等級要求。

稱量裝置采用3個S型PST-10稱重傳感器(綜合誤差±0.02%),其中兩個傳感器布置在稱量鬥一側;另一個布置在稱量鬥的另一側。3個傳感器位置布置在以稱量鬥中心為圓心的同一個圓上,以減少傳感誤差。

邊緣超出一定長度。此時包裝袋該邊緣已進入送袋搖臂7末端的手指氣缸內,光電傳感器接收到信號後,手指氣缸立即吸合,將包裝袋邊緣夾持住。然後送袋搖臂旋轉90°,將包裝袋送到套袋裝置3中鬥體6的正下方,等待套袋。此時夾袋組件4的夾袋臂是打開的,張袋組件5動作,將袋口張開並提起來,使包裝袋袋口邊緣套在鬥體6外圍的相應位置。最後夾袋組件4的氣缸動作,夾袋臂合攏,將包裝袋夾緊在鬥體上。至此,自動套袋裝置已經完成了供袋、取袋、送袋、張袋和夾袋等主要動作的一個工作循環。

1.振動給料鬥;2.給料料鬥;3.三行程氣缸4.弧形活門;5.稱重傳感器;6.稱量鬥;7.排料門

圖3定量給料稱重裝置

2.2自動套袋裝置

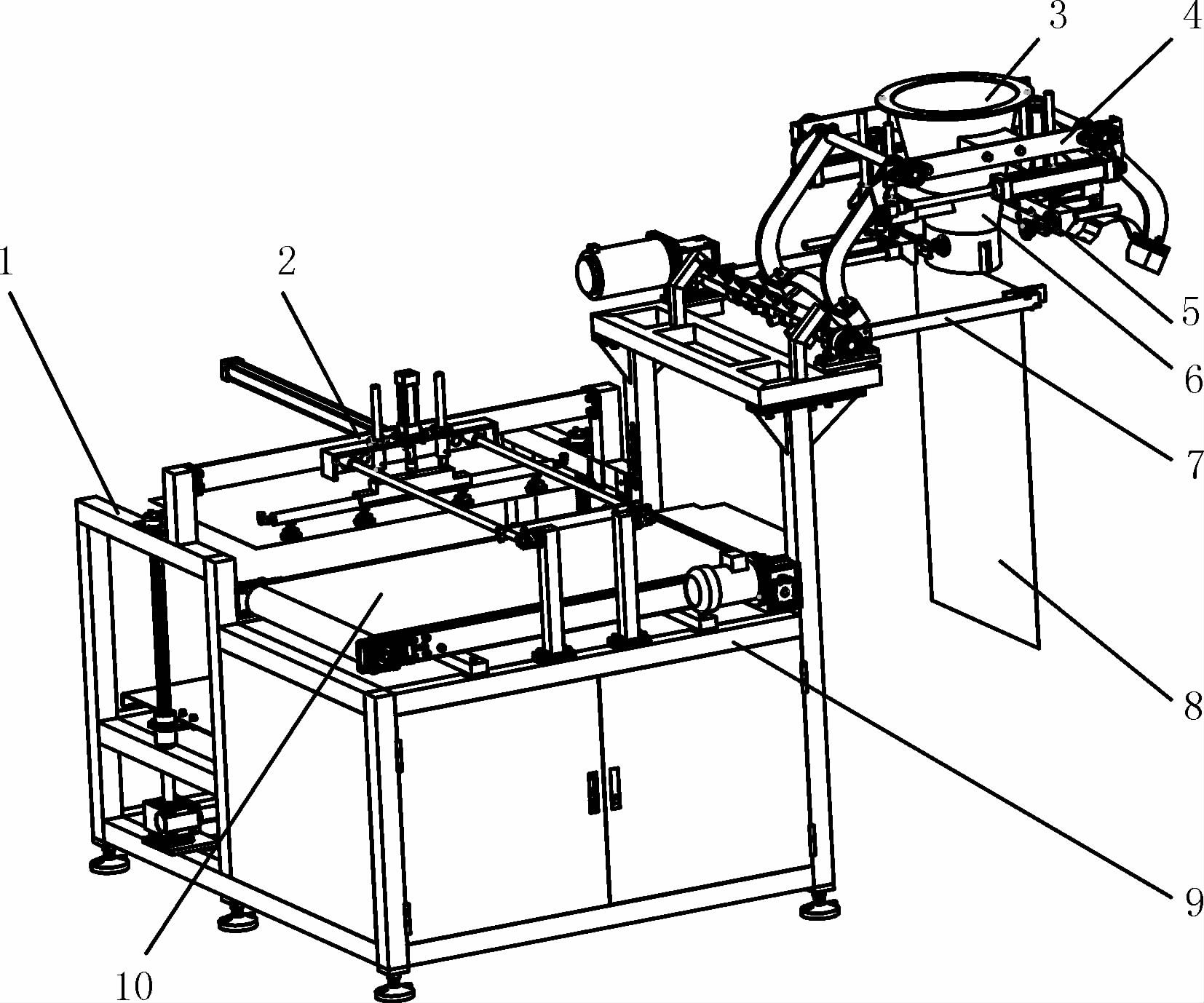

自動套袋裝置具有自動供袋、取袋、送袋和套夾袋四個功能單元,它是自動包裝機的一個重要組成部分,可以說是整套包裝機係統的“手腳”,直接關係到包裝機的自動化程度和包裝生產效率,對於提高產品質量有著重要作用。該裝置能實現從袋垛供袋裝置自動提取包裝袋,將包裝袋再送到張袋裝置的相應位置,並由自動張袋裝置打開袋口,自動完成夾袋。整個工序模仿人工套袋過程,動作銜接順暢,無需人工操作。

自動套袋裝置主要由供袋裝置、取袋裝置、送袋裝置和套袋裝置等結構組成,如圖4所示。供袋裝置1的主要功能是儲存包裝袋,自動將包裝袋提升到相應位置,為取袋裝置提供包裝袋,並自動檢測有無袋跺信息,保證供袋的連續性。取袋裝置2的功能是從供袋裝置中提取包裝袋,並將包裝袋移至送袋裝置的皮帶輸送機上,每次隻能提取1個包裝袋。送袋裝置9位於取袋裝置2之後、套袋裝置3之前,其主要功能是從皮帶輸送機10上取下包裝袋並轉送到夾袋機構4正下方的相應位置。套袋裝置3是本研究中關鍵技術之一,也是研究與設計的難點之一。套袋裝置要模擬人工操作,通過張袋機構將包裝袋袋口打開,並將袋口套在出料口相應位置,等待下料充填。充填完畢後,再將包裝袋放下。

自動套袋裝置的工作過程如下。供袋裝置1準備好包裝袋,並連續不斷將袋子由下而上供應到相應位置,為後續動作做好準備。取袋裝置2從供袋裝置1的存袋箱中提取包裝袋(每次1個),送到皮帶輸送機10上麵,在皮帶輸送機上包裝袋被滾筒毛刷捋平整,並以一定速度移至皮帶輸送機末端,袋子

1.供袋裝置;2.取袋裝置;3.套袋裝置4.夾袋組件;5.張袋組件;6.鬥體;7.送袋搖臂8.包裝袋;9.送袋裝置;10.皮帶輸送機

圖4自動套袋裝置結構圖

2.3控製技術

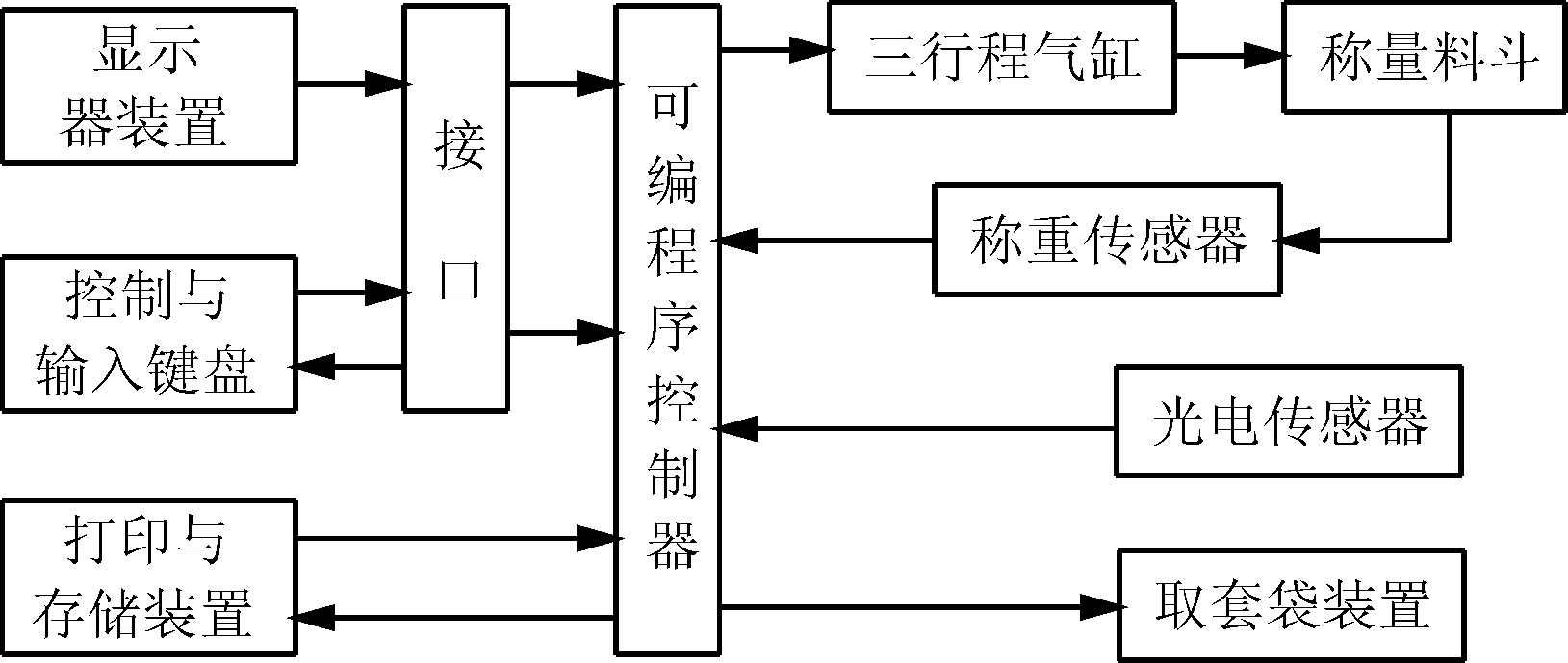

控製係統主要由可編程控製器(PLC)、傳感器、AC/DC轉換模塊、變頻器、電氣控製組件、傳動組件和執行組件、數字控製儀、通信模塊、數字顯示/控製儀等組成,其結構如圖5所示。PLC是控製係統的核心組件,它是實現設備啟停、供袋、取袋、移袋、送袋到張袋、夾袋、給料和稱量等動作的指揮中樞。本設計采用了德國西門子的S7-2型PLC。

圖5全自動顆粒料控製係統框圖

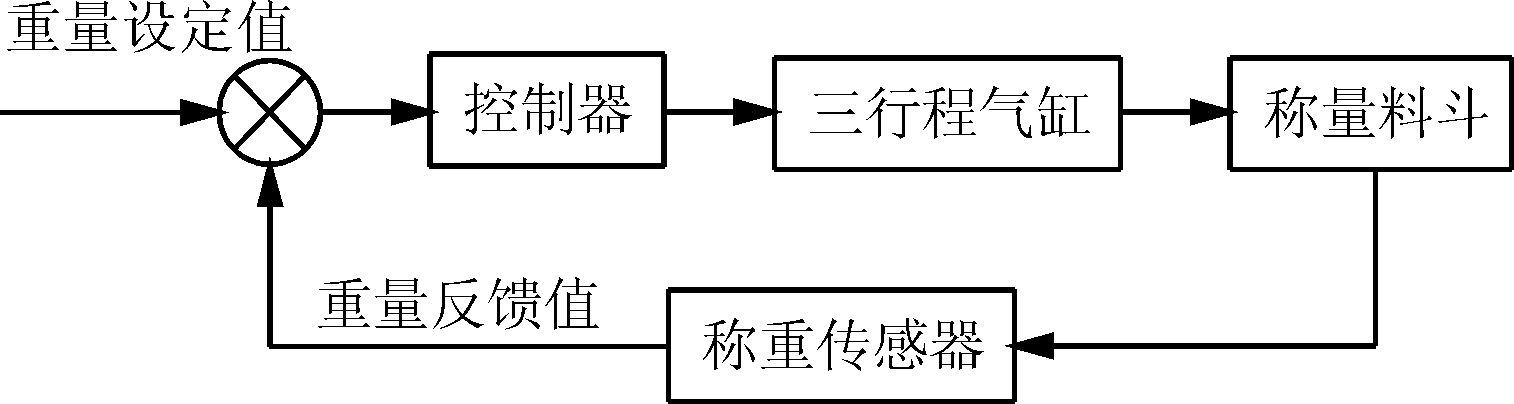

物料在包裝過程中,快速高精度的稱量是一個動態過程,動態稱量精度與控製過程中的每一個環節密切相關。它需要在短時間內對被稱量物料的質量加以判斷、檢測,通過控製調整物料K8凯发登录入口、修正因空中飛料的測量誤差,為下一次稱量做準備[1-13]。因此,對稱量過程的控製實際上是一個反饋的閉環控製回路,如圖6所示。

圖6閉環自動控製係統框圖

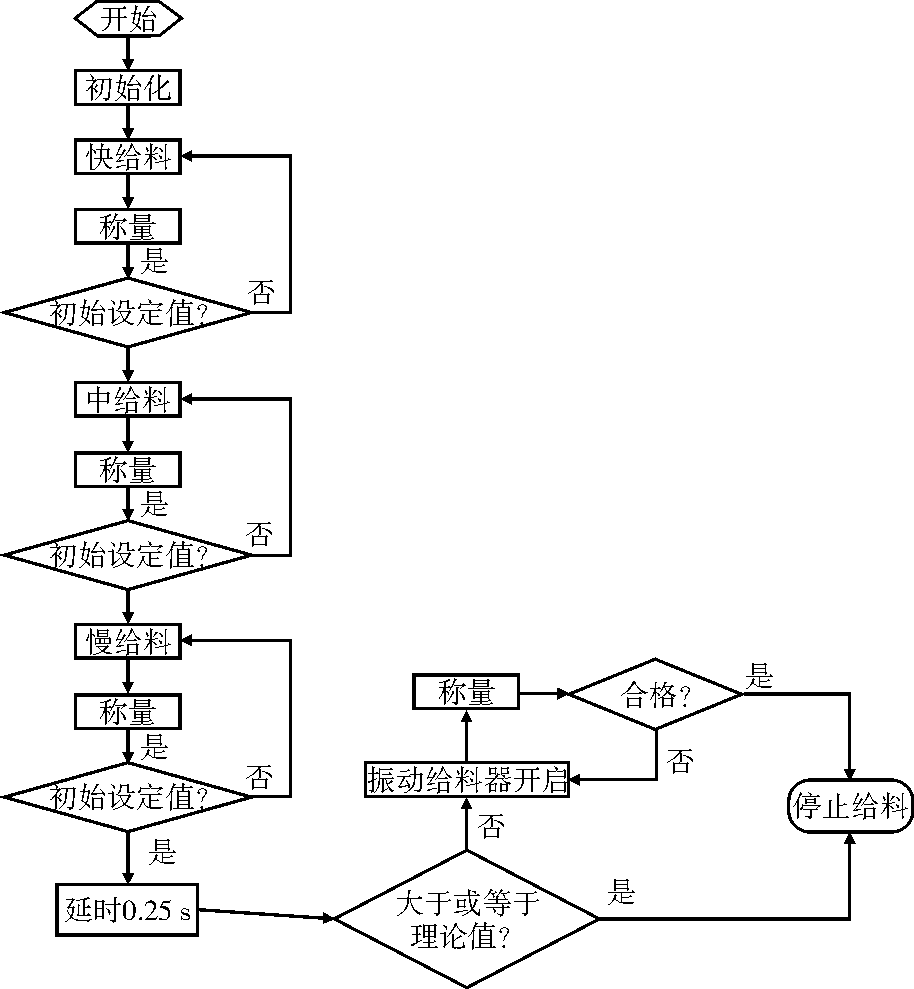

定量給料稱重過程的流程如圖7所示。在控製係統的寄存器中,預先會根據需要寄存4個數值,分別為快給料初始設定值、中給料初始設定值、慢給料初始設定值和總重量設定值。

圖7 定量稱重過程流程圖

下一個循環。兩秤鬥交替進行。

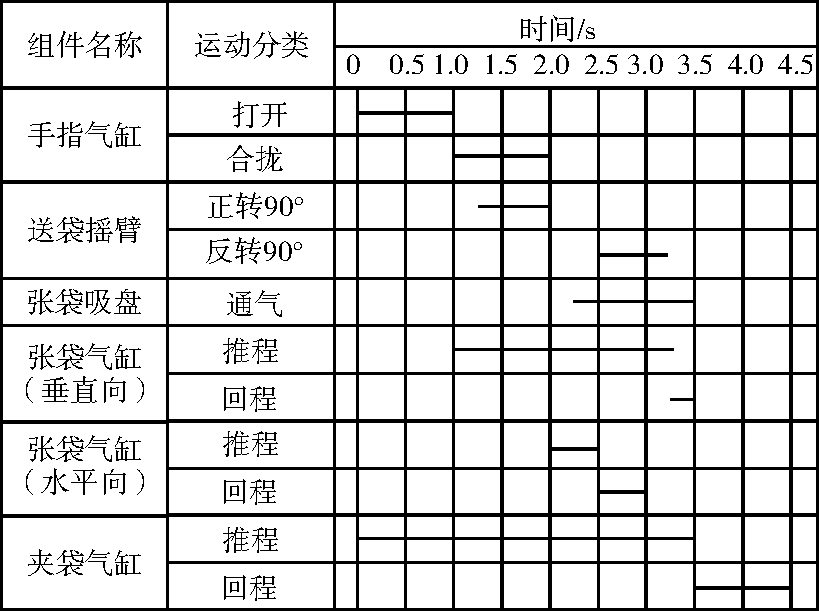

自動套袋過程的控製則要求各個子裝置動作連續協調,供袋勻速連續,取袋準確迅速,包裝袋整理平整,送袋準確到位,夾持可靠,包裝袋張開順利,夾緊可靠不留縫隙,保證氣密性。為了使包裝機能夠可靠的完成整個包裝過程,每個執行機構都必須按給定的規律運動,各執行機構之間運動時序如圖8所示。自動套袋裝置主要通過手指氣缸、送袋搖臂、真空吸盤、橫向氣缸、縱向氣缸和夾袋氣缸等執行機構按設計的程序來完成自動取套袋的功能。

圖8自動套袋動作時序圖

3試驗結果

當控製係統發出開始給料信號,給料裝置及數字顯示儀都進行初始化,此時三行程氣缸處於收縮狀。試驗原料和給料方案如表1所示,每包50kg。試驗結果表明,整機達到了90包/h的生產能力和±0.2%的精度要求,包裝速度相對單秤鬥包裝機至少提高了28%,且性能穩定可靠。主要技術參數如表2所示。

給料結束,並繼續中給料,料流速度減小。當中給料達到中給料初始設定值時,三行程氣缸動作,中給料結束,隻留小孔慢給料。慢給料達到初始設定值時,三行程氣缸動作,弧形活門關閉,給料停止。給料過程量裝置的傳感器精度帶來影響。因此,在給料裝置給料結束後,延時一段時間(一般設定0.25s),比較實際給料量(稱量結果)與總重量設定值是否相符。若稱量結果小於總重量設定值,開啟振動給料器,進行微量給料,待達到理論值時立即停止振動給料器;反之則立即停止給料,此時一個動作循環完成。一次動作循環完成後,間隔規定時間,由控製器發出指令繼續。

4結束語

超細顆粒料雙鬥電子包裝稱重機的針對糧食與飼料行業的大袋包裝,開發了一套的全自動包裝機,實現了供袋、取袋、套袋、給料、稱量、封包和輸送等一體化的全自動包裝過程。雙給料稱重係統能夠在確保包裝精度的前提下,大大提高包裝效率,有效解決了稱量精度與速度之間的矛盾。自動套袋裝置能自動完成供袋、取袋、送袋和套夾袋等包裝工序,動作銜接順暢,整個工序模仿人工套袋過程,大大提高了包裝機的自動化水平。該機也適用於化工、食品及醫藥等行業的中大袋包裝。

文章來源於網絡轉載,侵刪

- 上一篇:全自動螺旋水泥包裝機的設計與應用

- 下一篇:全自動塑料袋包裝機的研發