谘詢電話

ENGLISH0755-88840386稱重定量型回轉灌裝機的電氣控製

發布時間:2021-04-25 14:33:24 |來源:網絡轉載

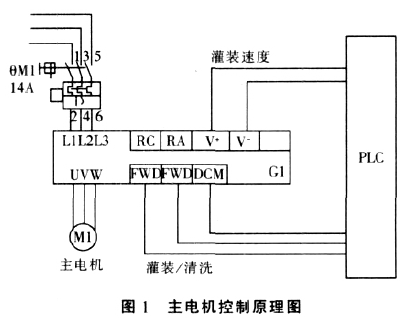

1主電機控製

1.1主電機控製的主要控製原理

主電機主要是通過變頻器控製,其控製原理框圖如圖1所示,從圖1可以看出,主電機有灌裝和清洗兩個運行速度,灌裝速度通過PLC中的模擬輸出模塊控製,清洗速度由變頻器參數設定,運行模式由PLC給出。

1.2主電機的主要控製要求

在變頻器中設置最高轉速,第2轉速(清洗速度)等變頻器的必要參數。在人機界麵上設置主電機運行頁麵,包括運行狀態(灌裝/清洗)、主機開、關,灌裝速度,產量計數。主電機的運行受開機按鈕、關機按鈕和人機界麵設置按鈕的雙重控製。

1.3旋轉編碼器的選擇

選用增量型編碼器,分辨率為300,通過A、B項加Z項複位計數,對於24頭灌裝機,計數數據進行雙倍頻處理,計數25為一個灌裝回轉工位周期。

1.4設備零位和絕對零位

對於旋轉編碼器,每旋轉一周,給PLC發送300個脈衝,通過Z相發給PLC一個複位信號,使PLC中高速計數器從1計到300後複位,我們把300稱之為絕對計數零位。

對於每台灌裝機,把1號灌裝閥對準入瓶口,計數器複位開始計數稱之為設備計數零位。在實際控製中,由於編碼器安裝的位置是一個變數,因此,不同的設備,絕對計數零位不同。對於每一台設備,需要進行設備零位的設置。

1.5設備零位的尋找和設定

點動設備,使1號閥對準入瓶口,將高速計數器C的數據傳入寄存器C1中,寄存器C2=300-C1,寄存器C3=C-C1(C≥C1)或C3=C2+C(C<

C1),C=C1時,C3=0為設備零位,C3隨著C的變化,從1到300周期性的變化,寄存器C3即為設備運行周期寄存器。建議將C3的數據顯示在人機界麵上,設備運行、調試比較直觀。

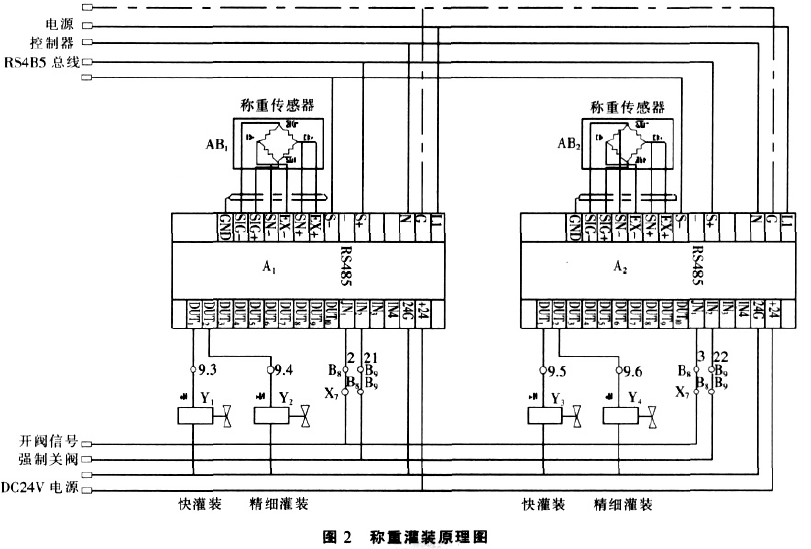

2稱重控製器的定量控製方案

如圖2所示,是兩組利用稱重控製器稱重計量的控製原理圖。采用稱重控製器控製各個灌裝閥的灌裝,對於回轉運動的灌裝料缸、灌裝閥、稱重平台等的接線簡化了難度。

圖中AB1為控製器A1的稱重傳感器,Y1為對應灌裝閥的快速開閥灌裝電磁閥,Y2為對應灌裝閥的慢速開閥灌裝電磁閥,IN1開始灌裝信號(脈衝),IN2為強製關灌裝閥信號(脈衝)。它們組成一個完整的控製係統。通過RS485對控製器進行參數設置、配方選擇等。

2.1碳刷滑環的設計要求及接線方法

灌裝料缸、灌裝閥、稱重平台等是回轉運動,灌裝稱重過程均在回轉運動中完成,根據圖2所示,控製器的控製信號線、電源線要通過碳刷滑環連接。

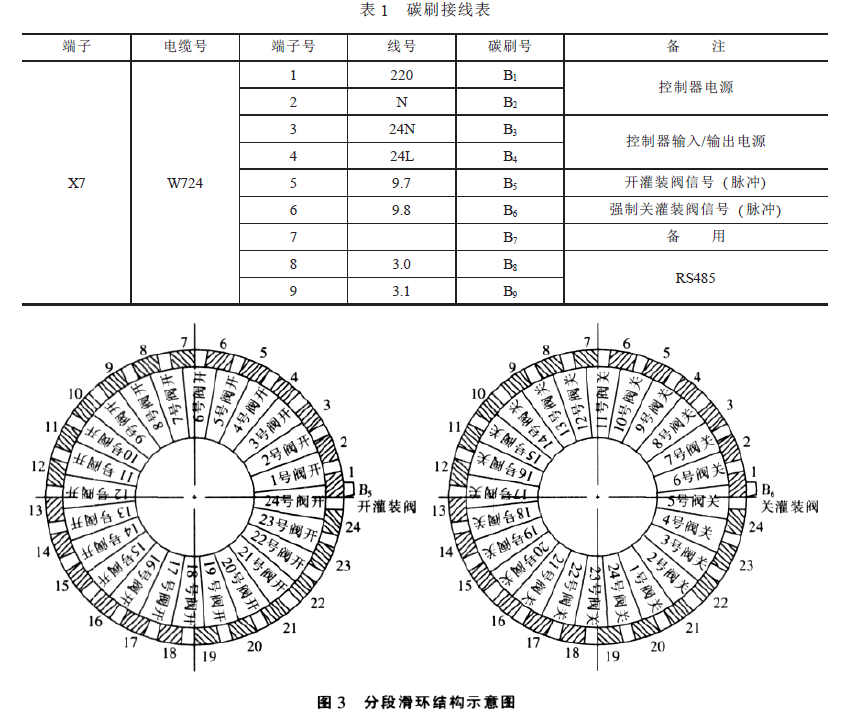

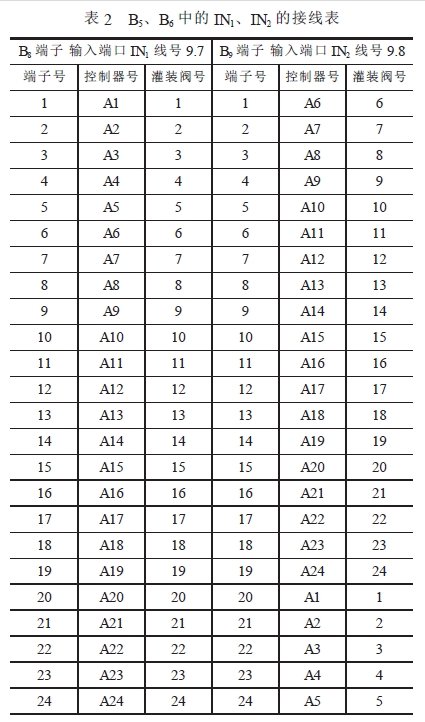

碳刷滑環的碳刷引線,如表1所示,碳刷引線共9根,其中B1、B2為控製器A1、A2等的供電電源,B3、B4為灌裝開閥汽缸提供DC24V電源,B5為控製器A1、A2等提供開閥信號,B6為控製器A1、A2等提供強製關閥信號,B7為備用,B8、B9是RS485的連線。

分段滑環解決簡化接線問題,由於灌裝機有24個灌裝頭,因此,輸入信號需要48個,利用分段滑環B5、B6等份為24段,結構示意圖如圖3所示,分別接在24個控製器的IN1和IN2上,進行灌裝開閥和強製關閥。

值得注意的是,滑環導體之間的間隔距離必須大於碳刷寬度,否則,無法將信號分開。通過表1和表2的接線,巧妙的解決和簡化了控製器的接線問題。

2.2控製器的要求

稱重控製器必須具有很強的抗幹擾、抗震動能力,提供一種常用的通訊協議。自動零位跟蹤、上電自動清零、取皮。對控製器的所有參數、配方參數和配方選擇,快/慢加料及快加料百分比設定等能通過上位機調整。輸入IN1定義為灌裝開閥開始脈衝信號(PNP),該信號的輸入,自動取皮稱量,開始快加料(Out1=1、Out2=

0),達到設定百分比後慢加料(Out2=1、Out1=

0),達到定量後,關閥(Out2=0、Out1=0),如果在未達到設定量,IN2有信號,關閥(Out2=0、Out1=0)並報警,上傳到PLC。在人機界麵上設定,通過PLC控製,從RS485總線發送信號,對任何灌裝閥進行開閥和關閥,手動定量灌裝功能,對任意一個灌裝閥進行稱重定量灌裝。

2.3稱重的控製

機器運行周期,前麵講過,灌裝機每旋轉一周,編碼器計數600個,每個工位25個數,即為一個機器運行工位周期。

根據PLC的編程指令,高速計數器的值等於24個數據範圍,對中間寄存器輸值,這個中間計存器便產生周期性變化。如:10+K×25≤C0≤15+K×25(K=0,23)成立,令M0=1,M0在程序運行中,隨著C0的變化周期性的規律變化。灌裝的控製,檢測到一個瓶子進來,根據機器周期移位n位,n為檢測瓶子到灌裝初位的工位數。根據第n位的狀態,通過PLC的DO1進行輸出,控製無瓶不開閥。隻要機器運行,通過DO2輸出強製關灌裝閥。

2.4稱重控製器的調試方法

控製器的參數設置,對於每一個控製器,均要進行參數設置,包括控製器地址、常用稱重量,程、快開閥比例值等參數的設置,通信功能的調試。建立稱重測試實驗台,利用灌裝閥、稱重托瓶機構建立稱重測試實驗台,對每一個控製器進行測試,調試到滿意的效果後上機調試,降低上機調試難度,提高整機調試速度。

上機靜態調試,通過通訊總線,在機器停止情況下,對每一個灌裝閥進行定量灌裝調試,調試出快開閥、量程參數,記錄數據。上機動態調試,動態上機調試是稱重調試的最後一步,必須在前三步調試完成後進行。

2.5灌裝罐內殘留物料的回收

灌裝結束後,灌裝罐內有剩餘的殘留物料,清洗之前進行回收,減少浪費和環境的汙染。在灌裝稱重畫麵,設置物料回收按鈕,選擇該按鈕後,回收槽汽缸動作,灌裝入口不再進瓶,液位控製關閉,進料閥關閉。PLC根據旋轉編碼器的運行位置,判斷灌裝閥的開閉狀態,通過總線傳送給控製器進行開和關灌裝閥。

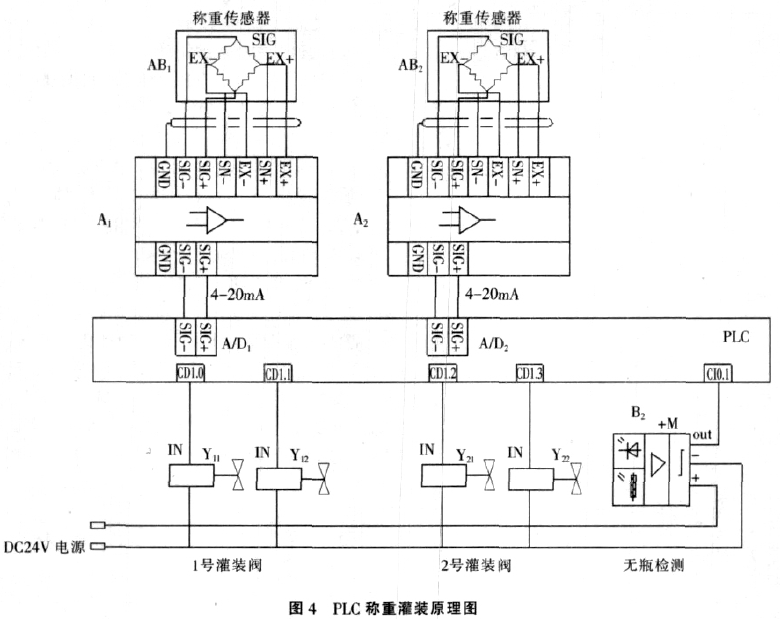

3PLC進行稱重定量的控製方案

如圖4所示,PLC為控製核心,稱重傳感器通過放大器將信號轉換成4-20mA的標準信號,經過PLC處理,控製灌裝閥的快灌裝和慢灌裝,達到稱重控製灌裝。本方案的主要缺點是PLC處理的數據量比較大,要求PLC運行速度、A/D轉換模塊精度采樣周期高,對於一台設備,需要雙PLC控製,軟件編程工作量大,優點是接線簡單。

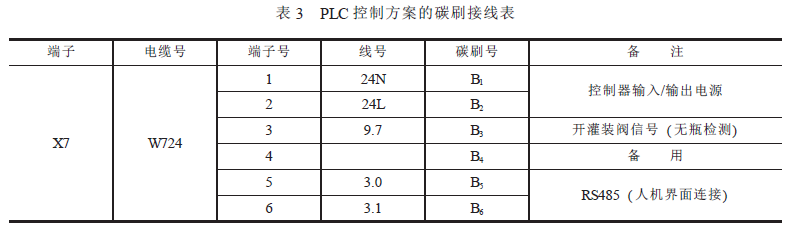

碳刷滑環的設計要求及接線方法相對控製器方案比較簡單,如表3所示,碳刷滑環的碳刷引線共6根,其中B1、B2為PLC等的DC24V供電電源,B3為無瓶檢測信號,B4為備用,B5、B6是PLC與人機界麵的RS485通訊連線。

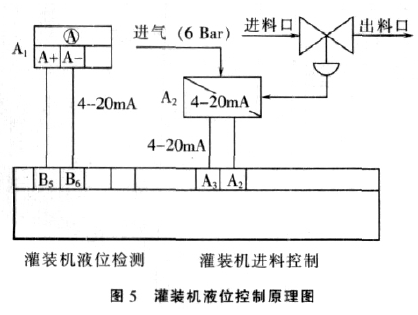

4灌裝機液位控製(灌裝過程)

4.1灌裝機液位控製原理

在灌裝過程中,料缸液位的穩定,可以提高灌裝稱重定量的精度。液位探測器采用電容式直杆連續檢測和限位探頭。含有抗冷凝屏蔽管,對物料粘結補償能力,使探頭在粘結嚴重場合下亦能維持穩定,精確的開關點,無需對其進行清洗或重複標定等優點。

控製器采用模擬量輸入輸出模塊,其原理如圖5所示,物料進料控製采用氣動薄膜閥,通過氣電轉換器A2控製物料的進量。

4.2液位控製要求

在人機界麵上建立液位探測器的參數設置畫麵,設置液位探測器上下限位值,設置值、測量值。模擬量輸入輸出模塊的參數表,PID調節設置參數,電流輸出顯示,采樣次數,輸出頻率等的設置,根據該模塊的技術數據的要求進行編程。

5結束語

稱重式定量灌裝是一個發展方向和趨勢,稱重控製是一個完整複雜的控製係統,對於各種回轉式灌裝機的稱重控製有不同的要求,不是一篇兩篇文章能夠解決的,在具體的實現中,需要解決很多實際出現的問題,本文隻是對控製原理進行了論述,僅供參考。

本文源於網絡轉載,如有侵權,請聯係刪除

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。