谘詢電話

ENGLISH0755-88840386基於PLC的模糊控製器在定量包裝秤中的應用

發布時間:2020-10-13 10:44:45 |來源:網絡轉載

0引言

隨著現在生活水平的提高,定量包裝已經在生產和生活中無處不在,包括食品、化肥、飼料等行業。在定量稱重環節中,一般包括料倉、加料裝置和秤體等部分組成。定量精度在判斷定料包裝機優劣中是非常重要的一個因素。然而在定量包裝中,影響定量精度的主要環節是加料裝置和秤體兩個部分。定量下料控製中的誤差並不能完全被消除,特別是物料的衝擊力以及空中落料的影響u。目前,本公司大量生產的定量包裝機是在使用之前就已經設定好兩個固定的速度,包括快加檔和慢加檔,在包裝機工作過程中無法實現精確的動態控製,隻能按照提前設定好的電機速度進行加料,導致生產的包裝機無法使用在精度較高的場合。根據公司的發展要求,對定量包裝機進行技術提升來提高定量包裝精度,由於動態稱重的被控對象具有非線性特性,所以本次設計中將模糊控製的方法來應用於動態定量包裝控製係統。

1定量包裝秤的結構

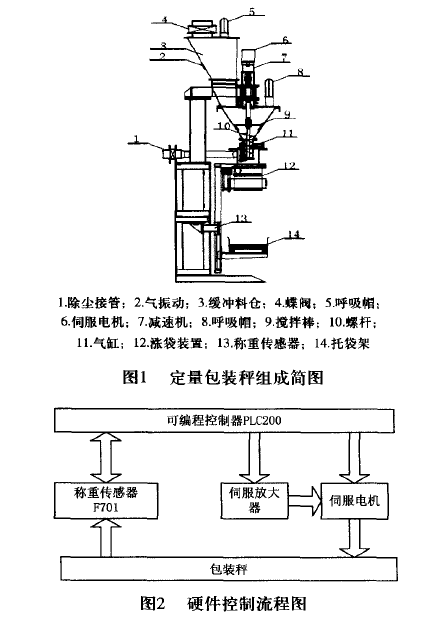

圖l為本次設計的定量包裝秤的組成簡圖。本次設計的包裝秤能夠包裝各種顆粒和粉料,每袋包裝的容量是25kg,容許的誤差在0.2%,主要包括料倉、稱重裝置、夾袋機構和自動控製係統等組成。

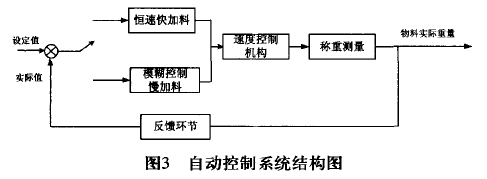

加料倉采用緩衝料倉,主要是為了提供比較均勻的物料。本次設計的包裝機包裝的物料主要是粉末物料,采用的加料方式是螺旋加料,通過調節伺服電機的轉速來改變加料速度的快慢,從而來滿足動態包裝的精度要求。稱重環節中采用的是托利多生產的IL係列稱重傳感器,安裝在結構的左側,如圖l所示,將物料的重量轉化為電信號傳送給控製係統。本次控製係統由西門子200係~IJPLC、UNIPULSE的F701稱重顯示儀表、電控箱等組成,使整個包裝機按照PLC編寫的程序進行控製。硬件控製流程圖如圖2所示。

2定量控製原理

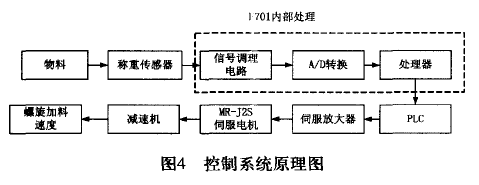

本次對包裝機進行改造的過程中,定量控製總體還是保留二級加料的加料方式,即開始的時候采用快加料,當到達設定值的約90%/J11料量時,改成慢加料以滿足稱重精度的要求。在剛開始的時候,即定量稱重誤差比較大時,采用恒定的快加料控製,來滿足速度的要求;當稱重誤差小於某一特定值的時候,進行變速模糊控製,以保證定量下料的精度。圖3為定量下料稱重模糊控製自動控製係統。

在定量控製中,稱重傳感器檢測到的電壓信號進入F701儀表的放大、濾波等電路,通過A/D轉換器,然後經過儀表內部的控製器轉換為重量值,與設定值進行比較得到偏差值。在恒速快加料結束之後,采用模糊控製算法計算出在該偏差下的螺杆的下料量,通過該下料量得出電機的驅動量。包裝過程中控製螺旋加料的電機為伺服電機,通過控製電壓值來控製電機的轉速,從而來控製螺旋下料的速度。圖4為控製係統原理圖。

3模糊控製設計

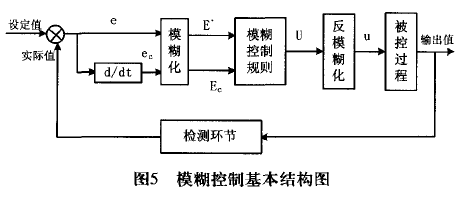

圖5為模糊控製器的基本結構框圖。控製器采用工程上使用比較成功的二維模糊控製器,以實際下料的重量與給定重量的偏差e和偏差的變化率ec作為模糊控製器的輸入,伺服電機的轉速作為輸出u。

3.1精確量模糊化

模糊化的主要作用是將輸入的精確量轉化為模糊量’”。定量下料模糊控製係統和一般采用模糊控製的係統還是有區別的,區別就在於定量下料係統是一個單向逼近式的過程,也就是落下的料是不能收回的,所以偏差e就無負值,偏差變化率ec就逐漸減少。針對設計的包裝機,理論誤差是0~25000g。但是根據設計的要求,在剛開始加料的時候采用恒速加料的形式,當偏差小於10000g的時候采用模糊控製的方法進行加料速度的控製。偏差的模糊論域定為【O,lO],對偏差較小的這部分進行非均勻量化,得出偏差e的模糊論域與實際論域的關係表如表1所示。偏差的變化率的模糊論域取值為[0,8],經過多次的測試,得出模糊論域與實際論域的關係表如表2所示。在包裝過程中,進行精確加料的過程一般時間是比較短的,按照以前的慢加料精度加料的時間,一般隻有2-3秒鍾的時間,所以在設計的過程中采用100次/秒的采樣方式,從而提高采樣率來提高精度。

3.2模糊控製規則

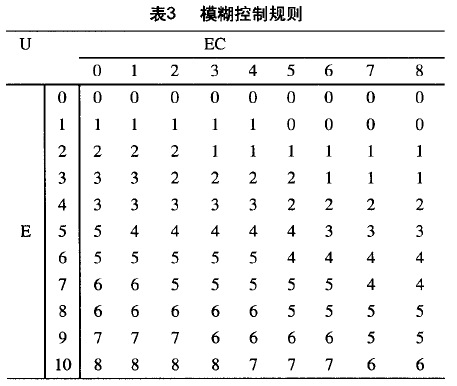

在本次設計中,要想使模糊控製能否能夠精確地控製定量包裝機的下料過程,那麽關鍵的地方就是看選取的模糊控製規則是否合適。控製量U的模糊論域為[0,l0】,其中0檔所代表的就是轉速最慢,10檔所代表的就是轉速最快。根據推理規則,經過試驗測試,進行多次調整,得到的模糊控製表如表3所示。

3.3控製量反模糊化

上麵所得到的控製量是模糊量,但是實際控製下料快慢的是精確量,所以要得到實際的精確控製量。在定量下料裝置中,控製下料的是伺服電機,伺服電機中使用速度控製模式,10V所對應伺服電機的速度是最快的。伺服電機對應的電壓範圍是0~10V,模糊論域為【0,8】,所以實際控製量與模糊控製量的對應關係如表4所示。

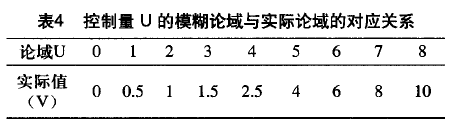

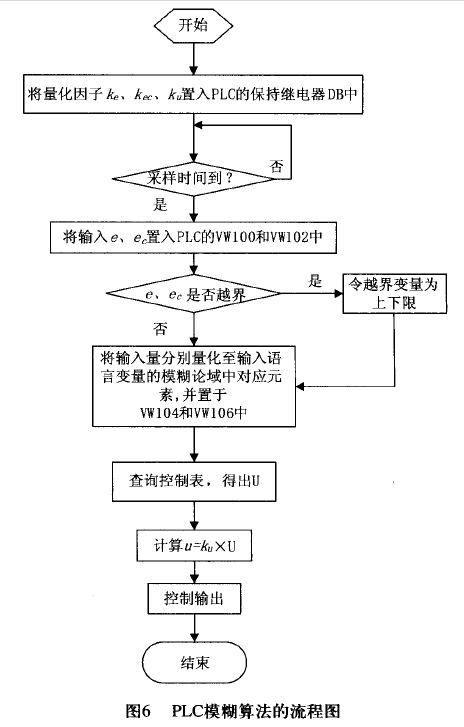

4模糊控製算法的PLC實現

在本次的定量係統改造中,硬件方麵采用的西門子公司S7—200型PLCu⋯。模糊算法的設計流程如圖6所示。在這次程序設計中,結合現場采用模糊控製查詢表的方法,對離線已經設計好的控製表進行的數據和Vw11O開始的11數據寄存器中的數據相比較,並且將VW106中的數據和VW132開始的9數據寄存器中的數據相比較,若和某個數據寄存器中的數據相同,所對應的中間繼電器(~I:IM0.0)置1。根據中間繼電器的狀態將查詢的輸出值送入數據寄存器VW400中。實現的部分程序如下所示。

STL部分程序圖

LD 10.0

LPS

AW = VW 104.VW 1 10

= M 0.0

LRD

AW = VW 104,VW 1 12

= M 0.1

LRD

AW = VW 106,VW 144

= M 2.6

LRD

AW = VW 106.VW 146

= M 3.0

LD M0.0

A M 2.0

M 0VW VW 150.VW 400

LD M0.O

A M 2.1

M 0VW VW 152.VW 400

LD M 1.3

A M 3.2

M oVW VW 348.VW 400

5結論

本次為公司進行技術改進過程中,針對動態稱重過程中存在空中落料和物料衝擊等非線性特性,將西門子PLC實現模糊控製運用於定量稱重係統上。經過多次測試,在保證160包/h的速度基礎上將精度提高到0.2%。將PLC來實現模糊控製比其他控製器實現定量包裝能滿足適應能力強來運用於環境比較複雜的工廠環境。本次設計得到了公司的一致認可,將控製算法稍加改動就可以應用於公司其它的定量包裝設備中。

文章來源於網絡轉載,侵刪

- 上一篇:混凝土配料秤檢定校準現存常見問題分析

- 下一篇:配料秤校準方法的探討