谘詢電話

ENGLISH0755-88840386PLC在輸煤程控係統中的應用

發布時間:2020-09-24 09:32:52 |來源:網絡轉載

大電廠輸煤係統主要由卸煤係統、堆煤係統、上煤係統和配煤係統組成。輸煤機控製係統的主要任務是對卸煤、堆煤、上煤和配煤進行控製,保證機組的煤炭質量和供煤量。輸煤機控製係統是電廠的重要支撐係統,是保證機組穩定運行的重要條件,煤場麵積大,工作環境惡劣,通信難以通暢,一般采用現代成熟技術PLC和現代總線網絡通信實現其控製功能。

黃埔電廠輸煤皮帶分廠內外兩部分,廠外皮帶主要用於接碼頭來煤,廠內皮帶主要用於輸煤進5、6號爐和瑞明電廠1、2號爐,係統程序控製采用Modicon的quantum係列可編程控製器(PLC)作為控製主機,並釆用雙主機模塊熱備方式運行。上層采用3個客戶端的形式組成監控網絡。

有5個電子皮帶秤用於輸煤係統,分別是大和(Yamato)和Ramsey(Ramsey)的電子秤。

1PLC係統監控設備

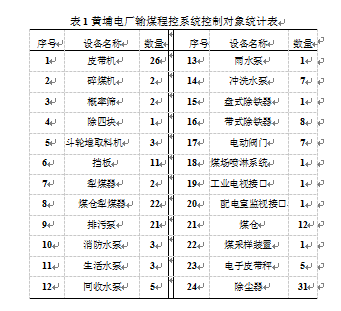

該組輸煤係統的控製目標見表1。

如表1所示,這套煤炭輸送係統幾乎涵蓋了燃料的所有現場設備,包括運煤、配煤、計量、取樣、噴灑、排水、排汙、工業電視、消防、配電房監控係統,通過程序控製係統實現各自的功能。

2控製係統配置

2.1硬件結構

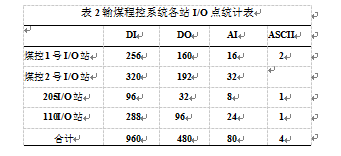

程序控製係統配置如下:1套雙機熱備主站、4個I/O站、2個操作員站、1個工程師站。

可編程控製器控製係統選用ModiconTSXQuantum係列產品,CPU型號140CPU43412A,主機采用雙機熱備係統。該係統共有4個遠距離I/O站,其中煤控2個遠距離I/O站,碼頭與煤倉之間各設一個遠距離I/O站。

開關量模塊全部選擇DC24V32點的模塊,現場所有信號均由繼電器隔離。輸煤係統線路較長,感應電對係統影響較大,為了徹底解決這一問題,程序控製信號采用DC110V直流信號,每個輸煤站安裝18個中繼箱。

該係統配置1個工程師站和2個操作者站,上位機選用IBMThinkCentreM51814133C商用機,CPU采英特爾至強3.2GHz處理器。

2.2通信配置

上、下位計算機(PLC)通信均采用熱備冗餘方式,使係統的可靠性達到最大程度。

采用冗餘遠距離I/O通信方式(RI0通信方式)實現PLC係統各站點之間的數據交換,CPU主站點與煤控1/0站點之間的采同軸電纜,與碼頭、煤倉之間的光纜通信。

主機與PLC之間采用冗餘的工業以太網方式進行通信(TCP/IP),在兩個熱備主站分別配置2塊以太網通信模塊,分別連接兩個工業以太網交換機。

每一個機組狀態應用軟件都能根據兩個連接狀態的熱備自動切換。

2.3軟件配置

作業係統軟件采用WINDOWS2000,各上位機監控軟件采用INTOUCH9.O.O,PLC編程軟件采用CONCEPT2.6,報警數據庫采用MicrosoftSQLServer,報表數據庫采用MicrosoftAccess,軟件采用結構化、模塊化設計,便於擴展和維護。

3程序控製係統功能

3.1上部控製函數。

上煤機的控製方式分為自動、手動和現場三種方式。設定程序控製自動係統,手動聯鎖,手動解鎖,手動試車4種操作方式。

3.1.1程序自動控製模式。

所有的操作方式都可以通過上位機鍵來完成,操作者可以根據工藝要求,在CRT中調整預選過程菜單。在CRT中,當程序選擇正確並形成一個完整的流程時,會出現程選有效信號。機擋、犁煤器就位後,20s後發出允許啟動信號,所選機擋按逆煤方向啟動設備,每個機擋啟動前警報發出20s聲音,機擋啟動後現場蜂鳴器停止聲音。按計劃停機時應順煤流逐個按預定延遲停機。

當任何一台設備發生重大事故、拉線動作、連續2s重跑偏、打滑等,應立即向設備逆流聯跳,而破碎機除自身事故外,還應延遲聯跳。緊急停機時,操作設備立即全線停機,隻有破碎機延遲停機才能進行操作。

程序停運是順煤流方向從煤源開始的,每個設備延遲停運時間根據皮帶長度確定,可以使皮帶上的餘煤正好空出來,確保下一次重新啟動程序時,設備處於空載狀態。

當現場出現緊急情況需要立即停止所有設備時,可按上位機監控畫麵上的“急停”按鈕,使係統所有主設備立即停止,“急停”按鈕適用於程控自動、聯鎖自動和解鎖手動。

3.1.2手動模式。

手動檔分為鎖定手動檔和解鎖手動檔。

上位機的操作人員通過PLC完成手動聯鎖。按照操作要求在上位機上調相進行。將選好流程的設備按反向鎖定的方式進行一對一啟動,按反向鎖定的方式進行一對一停機。

上位機也同時進行解鎖手動操作,此時沒有任何聯鎖關係,可以啟動任何設備。

本機采用手動控製方式,每台設備均配有上位啟動按鈕。連鎖手動操作要求設備在順煤方向上啟動,順煤方向停止,對於運行過程中的某個環節出現故障,處理方式同程控。

聯鎖手動下,煤源向煤倉、混煤罐區、煤場卸煤時,煤源點可進行轉換,此時須將所有從煤源到切換點的皮帶停下來,清除原來的選中流程,然後立即重選新流程,預置擋板,啟動新選中線路的皮帶,這樣就形成了一個完整的流程。

連鎖手動,自動程控是連鎖運行方式。全係統在解鎖手動狀態下可解除聯鎖關係,解鎖手動可任意啟停一台設備,適用於單台設備的調試、修正、測試。

3.1.3就地方式。

原地模式是在原地控製箱上操作,此時控製室對設備不起控製作用。

3.1.4測試機手操作方式。

實際采煤時,如果需要換線,同時又不停止正在運行的設備,隻有先退出聯鎖,按開鎖方式啟動新卸煤點設備,然後重新選線,投入聯鎖。從啟動新的卸煤點設備到重新投入聯鎖運行,運行設備都處於解鎖運行狀態,安全性極高。為了解決這個問題,本係統設置了試機手操作方式,該方式可以和程控自動方式或聯鎖手動方式一起使用,並賦予係統的各個設備都可以啟動。通過這種方式,換線時無需退出原運行線路的聯鎖,即可啟動新的卸煤點設備,提高了係統運行的安全性和靈活性,也避免了因換線而反複啟停設備帶來的不便。

3.2煤種控製功能。

配煤控製分程序控製和人工控製兩種。

程序控製配煤根據鍋爐對不同煤種的加倉要求,在加倉前由控製室操作人員在CRT調調出加倉畫麵,同時通過鍵盤輸入指定的加倉指令,加倉開始,對出現低煤位的倉序進行配煤,待所有倉序信號全部消失後,再進行順序配煤,當煤倉滿了,再轉到下一個倉序進行順序配煤,直到所有倉序都滿為止。連續配煤時,若再次出現低煤倉,則停止原來的順序,優先為低煤倉配煤,配到一定數量後再轉入連續配煤程序。全倉出現滿煤位信號時,程序會自動停機,並將剩餘的煤分送到指定倉,配煤過程中會自動跳過滿煤位、高煤位、檢修倉,配煤尾倉、檢修倉的設置可在CRT上設定。

手工分配就是手動控製上機上任意一台犁煤機的提升和下降。

3.3設備故障報警功能。

為了保證輸煤係統的安全,提高保護裝置的可靠性,程序控製係統設置了設備事故報警功能,在CRT屏幕上顯示出故障區域流程圖,事故設備圖形閃爍,用漢字顯示故障形狀和發生時間,並可自動打印出故障內容和時間。

3.4保護與鎖定。

程序控製係統具有良好的聯鎖功能:

煤炭輸送係統中的皮帶機設備安裝有滑移、跑偏和現場事故停車等保護裝置,對皮帶機設備具有可靠的保護作用。

4輸煤係統落煤管內安裝堵煤檢測和保護裝置。

運煤係統工藝設備的聯鎖由PLC軟件實現,事故處理開關直接與電機控製回路相連,保證了安全停機。

(4)輸煤工藝係統常按逆煤流方向聯鎖啟動,順煤流方向聯鎖停止。如果出現故障,應立即停機(除碎煤機外),並在故障設備上反向工作。

(5)三通擋板與皮帶機聯鎖。

(6)犁煤器與皮帶機聯鎖。

(7)脫鐵裝置和皮帶機聯鎖裝置。

煤信號與犁煤器、皮帶機及其他設備的聯鎖。

四PLC係統與其他設備聯網。

4.1煤傳送帶秤通訊。

黃埔電廠輸煤皮帶秤監控係統主要用於全廠輸煤量的監測和統計,從而為上位機報表係統提供原始數據,並為MIS網絡上各職能部門的監控提供支持。所以皮帶秤的監控係統是整個係統的關鍵。

帶秤通信係統采用三次握手技術,實現了帶秤數據的“打包”與“解包”。可編程控製器通過Esi模塊讀取各皮帶秤的相關數據,並對原始數據進行一定的格式化,以備上位機使用。主機和PLC之間通過PLC上的ModBusPlus接口和主機上的SA85通信卡通過ModBusPlus協議進行通信。通過這種方式,將處理過的原始數據輸入計算機顯示並發送到MIS網。

以黃埔電廠皮帶秤一次計量儀表大和CFC-100、拉姆齊MT2000係列儀表為例,對不同表計與PLC的通信采用不同的實現方式。

4.2與煤礦工業電視聯網。

需要工業電視係統提供報警輸入裝置。警報器有輸入觸點,可將輸入觸點轉換為報警信號編碼,可用於工業電視主機(矩陣)。通過矩陣切換,報警信號與輸煤係統設備連接,主機將報警信號的監控點圖像切換到相應的監視器,實現與程控係統自動跟蹤或故障切換。

5結論

該係列PLC已投入使用兩年,實際運行表明:整個係統安全可靠、穩定,控製靈活。隨著電腦及PLC技術的進步,輸煤係統的自動化程度不斷提高,已能將各部相對分散的設備集中起來進行控製,幾乎囊括了所有與燃料相關的現場設備,其中大部分可按順序自動啟動/停止,個別可手動啟動。伴隨著我國電力工業的發展,計算機和PLC硬件軟件水平的不斷提高,程序控製作為煤炭輸送係統的主要控製手段,將在火電廠中得到越來越廣泛的應用。

文章來源於網絡轉載,侵刪