谘詢電話

ENGLISH0755-88840386雙皮帶連續輸送配料秤控製算法的硏究

發布時間:2020-09-22 10:35:12 |來源:網絡轉載

0引言

目前,連續輸送配料電子皮帶秤在肥料、化工、建築等行業得到廣泛應用,其稱量部分安裝於輸送機架上,通過檢測兩托輻間物料重量以及皮帶速度,計算出物料K8凯发登录入口,由稱量控製儀表調整皮帶速度,即可達到定量配料的目的。這種稱量方式受製因素較多,會受到皮帶速度、皮帶長期運行鬆緊程度、皮帶跑偏、托輻摩擦力、機架應力、環境等因素的影響,其稱量配料精度收獲機使用方便、性能可靠、收獲質量高。試驗人員對大白菜收獲機破碎率、漏收率、收獲效率進行了檢測和計算,結果顯示各項性能指標均達到國家標準。

1工作原理

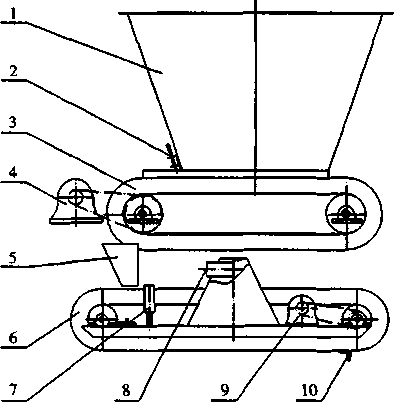

如圖1所示,雙皮帶連續輸送配料電子秤由料倉、供料裙邊皮帶、稱量裙邊皮帶等組成,料倉物料由供料性,對加快土地流轉、大白菜規模化種植的形成和發展具有重要意義。

裙邊皮帶送出,通過進料漏鬥落入稱量裙邊皮帶。稱量裙邊皮帶上安裝有稱量傳感器,由於稱量裙邊皮帶不與料倉接觸,減少稱量幹擾量,從而提高了稱量精度。供料裙邊皮帶由變頻器控製,稱量裙邊皮帶定速運行。通過調整供料速度來穩定稱量裙邊皮帶上的物料量,以達到設定送料量的要求。

1.料倉2.料倉插門3,供料裙邊皮帶4.供料皮帶減速機5,進料漏鬥6,稱量裙邊皮帶7.擋帶輪8,稱量傳感器9.稱量皮帶減速機10.刮料板

圖1雙皮帶連續輸送配料電子秤

2稱量控製算法

稱量控製器設定配料秤單位時間的供料量,除以皮帶上物料運行時間,就是稱量皮帶的控製目標重量。在正常狀態下,調整供料皮帶到一定供料速度,就會使稱量皮帶上的物料到達目標重量。但事實上,即使供料皮帶的速度不變,由於物料的流動性變化,也會引起出料量的波動,從而影響稱量皮帶上物料的重量變化。要根據稱量皮帶上實測的物料重量及時調整供料變頻器的頻率,改變供料速度,使稱量皮帶上的物料接近控製目標重量。所以,找出控製算法成為該配料秤設計的關鍵。

由於稱量時物料在稱量皮帶上運行時間較短,PID算法中的積分量並非實際的物料狀態,故PID算法不適合雙皮帶連續輸送配料電子秤的稱量控製要求。通過對配料秤的動態分析,以每秒為單位切割供料過程,建立數學模型,如圖2,稱量皮帶上的物料是t時間內(t為皮帶上物料運行時間)的供料量,而在t秒前的供料已經送出。在正確分析了供料過程後,提出控製算法。

該算法的控製目標是供料電機的頻率。通過對稱量皮帶上實際物料重量與控製目標重量進行對比,實時改變供料頻率,使實際物料重量與目標重量一致,從而達到設定物料供料量的目的。

設稱量皮帶上物料運行時間為t/s,以每秒記錄一次給料頻率值F,和皮帶上的稱量值Q,其頻率總和Fc為

F=F、 (1)

式中t—物料在皮帶上運行時間(s);

硏一每秒的供料頻率(Hz);

F一頻率總和(Hz)。

其平均頻率F,為FF,== (2)

式中虯一平均頻率(Hz)。

平均頻率的意義是:如果按平均頻率史的頻率運行,則在正常運行條件下該時段皮帶上的物料重量為Q值。

在給料初始階段時的計算方法:

在給料的初始階段,物料輸送時間為幾,其中n

而控製目標重量應為Qxnt

那麽控製目標頻率F/Hz的計算方法為

屍=知22^=_(4)Q.tnxQattxQ„v

其結果與(4)式相同,由此得出結論,在供料開始階段與正常階段,其目標頻率的計算方法相同。

在計算出目標頻率後,及時向供料變頻器發出頻率指令,供料皮帶按新的頻率供料,直至下一個計算周期。通過不間斷的修正供料頻率,保證稱量皮帶上的物料穩定到目標重量,從而保證物料按設定配料量連續供料。

由於在實際供料過程中,每秒供料量不能直接測得,隻能檢測到稱量皮帶上的物料量。在開始稱量階段,供料時間小於物料在稱量皮帶上的運行時間,其每秒供料量通過以下方法獲得

Q= (5)

式中Q—當前一秒的供料量(kg);

Q一當前稱量皮帶上的物料量(kg);上一秒皮帶上的物料量(屈)。

在正常稱量階段,每秒鍾稱量皮帶上有物料送出,同時由供料皮帶供料,其每秒供料量通過以下方法獲得

Q=0-(如-Z) (6)

式中Q。一稱量皮帶送出的物料量。

將每秒供料量相加,就得到出料量。當出料量達到設定值後,停止給料皮帶給料,稱量皮帶再運行t/s後,等稱量皮帶上的物料全部送出後停止,一次給料過程完成。該算法適合於不間斷連續配料,也適合於分批配料(如每批配料500kg)的配料係統。

3控製線路及軟件設計

連續輸送配料控製部分由JH358稱量控製儀、稱重傳感器、供料變頻器、稱量接觸器等組成。稱量皮帶由接觸器控製定速運行,上麵安裝稱重傳感器,傳感器信號送入稱量控製儀;供料皮帶由變頻器控製,變頻器的頻率由稱量控製儀通過RS485設定,控製供料量。配料生產線一般有5~9個料倉,每個料倉配有獨立的連續輸送配料電子秤,PLC協調控製各配料秤的啟動停止動作,同時控製生產線上的輸送機、提升機、混料機等。觸摸屏上顯示生產線上各配料秤的狀態、稱量值、參數,並記錄各料倉的配料量、總配料量,統計出每天或每班的生產量、各料倉用料量等。

我所自主研發的“JH358稱量控製儀”,釆用AVR單片機ATmega32CPU、24位AD轉換器CS1180、集成傳感器電路、濾波電路、輸入輸出接口控製電路、RS485接口電路、電源電路,前麵板為8位LED數碼管,顯示稱量狀態、稱量值及參數值,4個按鍵用於修改參數和調試操作,是一款集檢測、顯示、控製為一體的智能控製儀表。

JH358稱量控製儀使用AVRGCC編程語言,編程調試環境AVRStudio4.16,圖3為控製算法部分的程序框圖。

如果稱量皮帶上物料運行時間較短,也可以按0.5s分割計算,其算法相同。在程序中還加入缺料檢測,在出現斷料情況下停機報警,加料或處理料倉結拱後,再次運行。稱量皮帶每次運行前都進行清料置零,保證稱量準確度和係統穩定。

4應用

使用此控製算法的一條年產10萬噸5倉連續配料生產線和兩條年產15萬噸5倉連續配料生產線已經在陝西賽眾科技有限公司、渭南舉眾科技有限公司運行投產,生產線采用5組連續配料控製秤,PLC集中控製,觸摸屏顯示稱量實時值、統計量,已經運行1年以上,完全達到了設計要求,用戶非常滿意。

5結論

此控製算法簡潔明了,易於編程,在實際應用中調節反應及時準確,經檢測和用戶長期運行考核,配料準確度達到0.2級,也驗證了控製算法符合該配料秤的稱量過程,準確有效。

文章來源於網絡轉載,侵刪

- 上一篇:配料秤信號傳輸方式的比較與應用

- 下一篇:無菌充填包裝機發展動態