谘詢電話

ENGLISH0755-88840386合金配料稱量係統的改造與應用

發布時間:2020-09-18 10:20:32 |來源:網絡轉載

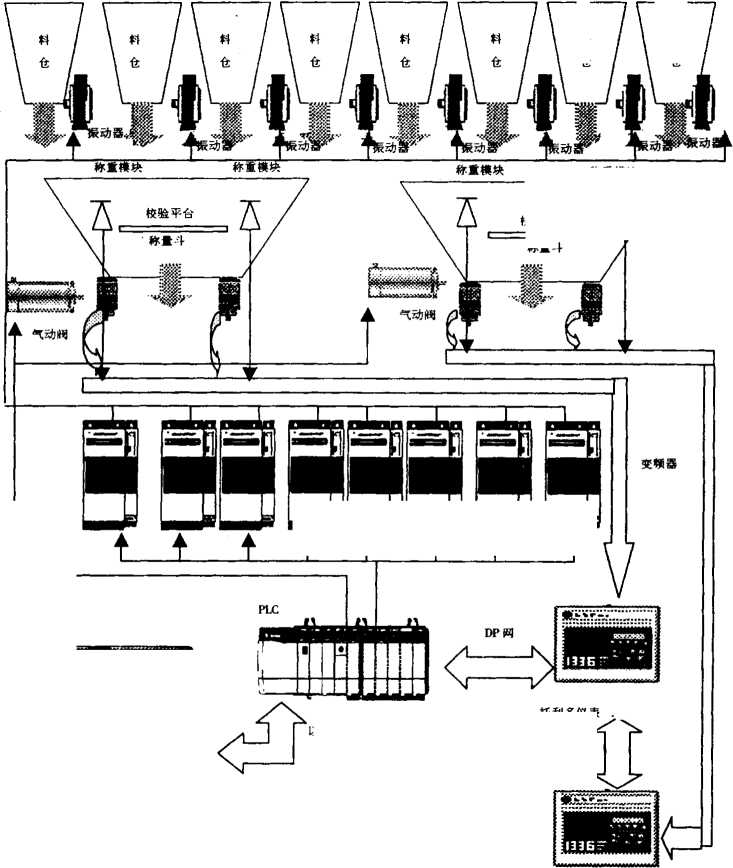

2004年3月,我們對一煉鋼轉爐合金配料秤進行低成本自動化改造,采用新型內墊耐磨襯板的固定式料鬥+校驗平台+PGM係列稱重模塊+智能稱重儀表+氣動閥門+變頻調速+PLC控製+主控計算機+數據采集與網絡信息的設計。其稱重裝置和控製部分均釆用國內外的先進產品,在稱量裝備方麵設計創新、技術先進;在控製軟件方麵釆用國內最新的模塊化結構,並利用Win-dows2000Professional操作係統、SiemensStepS7v5.2、SiemensWinCC開發軟件和ViualBasic等高級語言編程及數據庫的建立。PT-PN-1900型稱重儀表顯示重量數據,並以Profibus-DP總線通訊方式將稱重儀表的重量信號送PLC,達到控製合金配料量,通過自主開發的控製運行應用軟件,十分成功地組成了一套新穎的稱重檢測與自動控製係統,實現了一煉鋼轉爐合金稱量、振動下料、氣動閘門開關、料量控製和數據采集等配料過程自動化。該係統自2004年5月投運以來,稱量準確度比改造前的±2%提高到±0.5%;配料控製精度由改造前的5%提高到1%以內。由於係統的成功改造,使其計量性能與自動控製技術具有國內先進水平,滿足了一煉鋼轉爐快節奏生產需要,保證了轉爐煉鋼產品質量和產能的提高,可年創經濟效益100多萬元。

1改造前的裝備水平

改造前,一煉鋼合金配料秤是由8個料倉(每個料倉下配置一個振動給料器),8個料倉共用一個帶振動給料器和裝有4隻稱重傳感器的稱量車及一台DBG-2型重量變送器組成的配料係統。稱量時人工操作將稱量車置放於所選料倉下,開動料倉的振動給料器振動下料於稱量鬥內,稱重傳感器將數據信號輸送到配料操作室的顯示器上,當顯示器的數字跳到所需重量時停止振動操作,開動稱量車至合金下料管口處,由稱量車的振動給料器振動到合金加料管道內,該係統存在的主要問題是:

a.稱量車軌道由於使用時間較長而變形,軌道水平度偏差大,直接影響稱量準確性。

b.由於稱量車下料鬥裝置是振動下料,極易造成每次稱重後下料不幹淨或漏料現象,影響入爐合金配料控製失準。

c.稱量車的傳感器限位裝置是采用固定可調拉杆限位方式,導致稱量鬥不靈活,尤其使用時間長,結構鏽蝕嚴重,導致稱量重複性能差,影響其計量準確。

d.DBZ-2型稱重儀表係電流環儀表,功能不多,抗幹擾能力較差,精度得不到保證。

e.下料控製由人工操作,不能保證下料精度。

綜合上述問題,這種陳舊落後的稱量方式的最大缺點是穩定性差,稱量不準確。作為一煉鋼廠工藝檢測過程控製和內部管理考核的關鍵測量設備,在今後的轉爐快節奏生產過程中不能在主要時間內準確地調整合金成分,嚴重製約了一煉鋼產品質量和產能的提升。所以改造勢在必行。

2改造措施

a.將現有的稱量車配料方式改為固定式料鬥稱量裝置,在原有地點將8個料倉配置兩台料鬥秤並排在一起,料鬥秤圓口下料釆用氣動閘門控製放料。

b.考慮現場高空惡劣環境條件,在新製稱重料鬥兩側合適的位置設計專用簡易校驗平台,以方便其稱量校準與日常維護檢修。

c.將現有高料倉振動器給料出口向2台稱量料鬥中心位置進行調整,以便保證其落料準確到位,稱量穩定可靠。

d.新秤采用PLC可編程控製器,給料器和氣動閘門實現合金配料自動控製,操作簡單,係統可靠。

e.改造後的新秤結構新穎,使用可靠,計量準確度完全符合國家IV級秤使用要求。該項目自2004年4月投入使用至今,計量準確率達到100%,設備故障率降低到1%以內,係統穩定可靠,控製運作自如,為一煉鋼轉爐生產節能降耗、提高產品質量和產量發揮了重要作用,經濟效益顯著。

3改造後的係統原理與應用效果

3.1係統工作原理

根據圖1所示,係統采用兩台靜態固定料鬥秤,通過總線製PTPN-1900型稱重儀表將重量數據傳至PLC,以變頻控製料倉下料量。其中每台儀表負責四個料倉的稱量。

3.2係統自動控製的設計思路與技術

係統釆用西門子S7-300係列。S7-300係列PLC在各種工業現場應用廣泛,特別是中小型應用場合。它采用模塊化設計,容易擴展並有廣泛的通訊能力,抗幹擾強,穩定可靠。網絡釆用以態網,通訊速度達10Mbo上位機釆用西門子自行開發的Wince作為監控軟件,以實現對合金加料生產的全麵監控。

在該控製係統中,實現設定料流的準確下料是其最主要的功能之一,為提高其控製精度,節約下料的時間。在程序設計中,采用先快振後慢振的方法,其具體實現如下:

a.以60kg為快振的臨界值,當設定料量與已放下的料量相差60kg或更多時,滿足快振條件,PLC發出快振信號,讓振動給料機變頻器以快速頻率振動。

b.當設定料量與實際下料量相差小於60kg或設定料量小於60kg時,滿足慢振條件。PLC發出慢振信號,讓振動給料機變頻器以慢速頻率振動。

c.為消除振動給料機慣性的影響,在計算設定料量與實際下料量的差值時加入一個提前量。該提前量視調試情況而定,有了該提前量,振動給料機便可預先停止,以消除振動慣性帶來的稱重誤差的影響。

3.3係統特點與應用效果

a.2台3500X1450x800mm的錐形料鬥內壁敷設耐磨襯板,提高其使用壽命。下料口采用氣動閘門,實現自動控製下料。

b.在每台料鬥上部四周對稱適當位置(矩形平台)安裝4隻PGW-2稱重模塊,其上下安裝支承座中心位置符合各稱重傳感器的受力性能要求。

c.選用國內先進的梅特勒-托利多PGW係列的不鏽鋼焊接密封式稱重傳感器。防護等級IP68,適應現場惡劣環境條件使用。同時,稱重模塊采用固定半浮動式的安裝方式,維護調試方便,並可消除料鬥因熱脹冷縮帶來的稱量誤差。

d.2台稱量料鬥兩側均設計製作可承受1噸標準破碼的簡易校驗平台裝置,方便稱量校準與周檢,確保其計量準確、可靠。

e.利用ProfiBus現場總線協議,將稱重顯示儀表與SiemensS7-300控製器模塊實現通訊,將稱重信號以數字量信號進行傳遞,既提高了快速性,又減少了誤差。

f.PLC控製采用SiemensS7-300硬件,利用結構化編程技術,由一台稱重儀表對四個料倉分別進行稱量。

圖1台金配料稱量自動控製係統工作原理圖

g.釆用PLC控製給料振動器和氣動閘門實現合金配料自動控製,操作簡單、係統穩定可靠。

h.改造後的一煉鋼轉爐合金配料係統結構新穎、性能可靠,經多次檢定,其計量準確度完全符合國家IV級使用要求。應用一年以來,計量準確率達到100%,設備故障率降低到1%,效果良好。

文章來源於網絡轉載,侵刪