谘詢電話

ENGLISH0755-88840386定量稱重控製過程的FNNPID控製技術

發布時間:2020-09-02 09:56:34 |來源:網絡轉載

動態定量稱重的關鍵技術在於解決稱量精度與速度的矛盾。動態稱重過程的被控對象具有慣性、滯後、非時變等非線性環節的特性,是單輸入單輸出的無自平衡能力的二階純滯後對象。稱重過程不確定因素多,誤差主要來源於物料、給料裝置、稱量裝置和控製係統。本研究從測量方法和控製原理角度入手,提出減小誤差、提高精度的新方法。

經過對動態定量稱重過程的悉心研究,研製了以傳送帶和給料閥門為二維被控對象,以單片機MCS-51開發係統為控製單元的整機結構;釆用將PID控製、模糊控製和神經網絡控製技術三合為一的多元複合控製技術,形成以模糊神經網絡PID為控製核心的控製思路。理論和試驗研究表明:該方法能夠較好地解決動態定量稱重過程的速度與精度的矛盾,而且與簡單的PID控製方法比較,將稱量誤差減小了2%~3%。

1整機結構

傳統的分級給料裝置的給料口的截麵積固定,當該截麵積過大,停止給料後,空中飛料質量大,精度難以保證;截麵積過小,則稱量速度不能保證。在提高控製精度和減小稱量誤差方麵,許多研究都作出了貢獻叫本研究的控製思路是以采樣誤差為控製依據,即在整個稱量過程中通過對誤差的不斷監測及時控製給料量,無論給料閥門處於何種狀態,都能夠控製輸送帶和閥門的動作速度和方向。

定量稱重是一個動態的過程,動態稱量的精度與控製過程中的每一個環節密切相關。它需要在短時間內對被稱量物料的質量加以判斷、檢測、控製算法運算、調整物料K8凯发登录入口、修正因空中飛料的測量誤差,為下一次稱量做準備。一次稱量過程如下:采樣,物料質量經傳感器轉換成對應電壓信號,經高精度放大、數字濾波、12位高精度A/D轉換,得到的數字量與設定量程數字量比較,獲取此次稱量誤差,將此誤差經過處理輸入控製器,控製器根據不同的控製算法輸出控製量,經D/A轉換成模擬電壓信號驅動執行機構(兩路輸出控製量,一路控製步進電機的轉速,以此改變給料閥門的開度,另一路控製交流電機的轉速,以此改變輸送帶的速度),並通過終端部件——閥門和輸送帶改變給料量,直到下一采樣時刻到來。這樣就構成了一個反饋的閉環控製回路,直至係統反饋值無限逼近給定值,控製器輸出為零。

2係統設計

2.1硬件設計

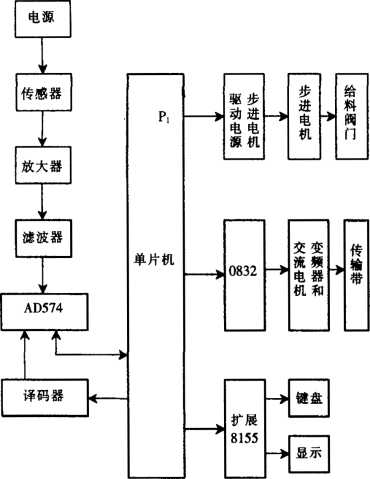

硬件結構包括傳感器、MCS-51、穩壓電源、放大電路、濾波電路、步進電機驅動電路、模數/數模轉換電路、變頻器等,如圖1所示。

傳感器電源要求具有相當高的平穩和均勻的輸出性能,其穩定性應高於傳感器精度;有源濾波為三階RC低通濾波電路,截止頻率高於常態幹擾頻率;步進電機的驅動采用斬波型平滑功放電路實現步進電機的三相六拍的工作方式。

2.2軟件設計

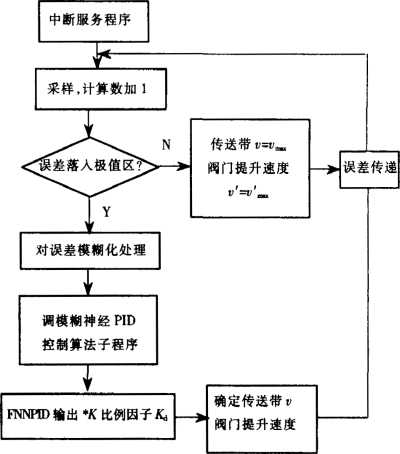

用MCS-51單片機開發係統實現程序控製,釆用模塊化編程方法,係統作業采用中斷方式。TO定時器作為步進電機驅動脈衝的定時中斷;T1為采樣中斷,計算監控程序包括鍵盤掃描、LED顯示、器件初始化、定時計數器功能設置等。FNNPID控製算法流程見圖1。

圖1係統硬件連接圏

2.3控製器的設計

以增量式PID控製和模糊控製為控製核心的控製結果表明:控製效果均明顯優於傳統的分級給料過程,超調減小,精度提高,但不能很好地解決因控製環境和被控對象變化產生的不確定誤差。以模糊神經網絡PID為控製核心的控製器,能夠克服被控對象和環境所具有的高度的複雜性和不確定性,能夠解決在動態定量稱重過程中出現的難點。

將神經網絡的K8凯发大酒店天生赢家功能引到模糊控製係統中,模糊化處理、模糊推理和解模糊計算均通過神經元來表示。此控製器的結構特點結合了模糊邏輯推理、神經網絡的自K8凯发大酒店天生赢家能力以及增量PID控製的優點。控製器的閉環設計框圖如圖2所示。

圖2FNNPID控製算法程序框圖

控製器為非線性的控製器,由模糊量化功能塊FJ-5-1神經網絡功能塊、求和£功能塊以及輸出增益K.調整的功能塊組成。

控製器的特點:

①模糊量化F釆取正態分布特性。

②神經網絡增量式PID形式為Uk=A(Kp,K、,KQ幼+8(KpA,Kd)瓦_i+C(KpA,Kd)&-2,式中4(・),B(・),C()均為非線性係數,由神經網絡非解析實現。BP神經網絡采取閉環K8凯发大酒店天生赢家,其擬合誤差的代價函數為min£=(l/2)£(/?k-K)2。

經驗證,該算法具有能減少K8凯发大酒店天生赢家振蕩,逐點逼近步長合理,收斂速度快等優點。

3試驗分析

3.1試驗結果

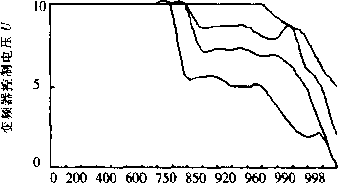

針對小定量稱重,選擇1kg的大米作為物料,標定量程為OOO-OFFFH。控製器的輸出值經過D/A轉換改了變頻器的輸出電壓,即改變傳送帶的送料)速度,見圖4。

圖中,在不同輸出增益K。作用下,控製器輸出值隨動態測量誤差的變化而變化。可見,采用FNNPID的控製,超調小,穩定性好,控製誤差小。經過不斷的調試和修整,最終確定控製器的參數K=0.8,采樣周期丁=7mso原因在於:a)帶模糊神經網絡的PID實際上近似於非線性的PID控製器,其誤差前的係數通過模糊神經網絡多次離線K8凯发大酒店天生赢家而獲得,K8凯发大酒店天生赢家的效果已經明顯地逼近被控對象E控製器的靈敏度高;b)經過C語言和51單片機開發環境的K8凯发大酒店天生赢家,FNNPID的最終控製誤差範圍在0.002-0.006之間。

3.2試驗數據分析

將增量式PID控製算式和模糊控製算式兩種控製方案對比做試驗。增量式PID控製算式為Kc[e(k)-e(k-\)]+Kfi(k)+Kd[e(fc)-2e(fc-l)+e(fc-2)],式中:分別為比例、積分、微分係數;模糊控製算式為

J7=4a-E+(1-a)-A£]E>2

〃=-[□•E+(l-a)・A£]+(・£E; E>2

式中:a為自調整因子;〈為積分加權因子,取上0.2;i=0,l,2,…,如[]為取整函數。這裏設

&=[0,50]K,=0.1£={0,1,2,3,4,5}

AE*=[-10,0]K&=0.5 ~1,-2,-3,-4,-5}

17X0,25] K.=-5.0U={-5,-4,-3,-2,-l,0}

式中:E.,聲分別為實測誤差、誤差變化和控製量的基本論域;K,,KaK«表示相應的量化因子和比例因子0e,通,U分別表示量化誤差、誤差變化、控製量的模糊論域。

數據比較結果表明,在相同測量條件下,單純以增量式PID控製,相對誤差約為5.24%;根據帶積分的模糊控製方案,平均相對誤差約為3.77%;本研究的控製方案模糊神經網絡PID控製方式下,平均相對誤差為2.1%,明顯高於前兩種控製方案,稱量速度也得到一定的提高。

3.3誤差分析

動態定量稱重過程中存在的誤差種類大致可以分成電子稱重誤差、自動控製的誤差、外界幹擾引起的誤差。研究中,采取減小誤差的其他措施:

(1)釆用0.02級懸臂梁式稱重傳感器,其額定稱量值為25kg,保證稱量最大值10kg的質量輸出信號在量程範圍的3/4左右;

(2)利用每次稱量前進行軟件標定和去皮重,將減小儀表的誤差和稱體質量產生的傳遞誤差;

(3)對於轉換後的電信號采用高精度放大電路和軟件數字濾波方法,保證精度;

(4)縮短並穩定控製元件的響應時間和執行機構的動作時間,采用集成元件代替分立元件,減少執行機構的中間環節以電動代替機械機構;

(5)軟件實現零點跟蹤、落差修正、設置軟件陷阱。

4結束語

基於PID、模糊和神經網絡控製技術,提出將模糊神經網絡PID的複合技術應用於定量稱重過程控製。從測量的方法和控製原理上解決動態稱量過程精度與速度的矛盾,最終實現了高速度、高精度的定量稱重。該項研究對於定量稱重技術的發展和多種複合控製技術的應用都有一定的推動作用。

文章來源於網絡轉載,侵刪