谘詢電話

ENGLISH0755-88840386可編程序控製器在叉車自動稱重係統的應用

發布時間:2020-08-13 11:39:34 |來源:網絡轉載

叉車是現代經濟建設中的重要裝卸及搬運機械,在叉車上安裝稱重及顯示係統,可以實時、準確的測量並顯示出貨物的重量,對叉車安全工作、提高效率有很大作用。可編程控製器(PLC)作為已經使用比較成熟的工業控製部件,具有結構簡單、性能優良、操作簡單等優點,特別適用於實時控製係統。本文介紹了基於可編程邏輯控製器(PLC)而開發研究的一種叉車自動稱重裝置,它是根據湖北丹江鋁廠的實際生產情況而開發研製的,主要實現鋁錠生產中鋁槽鋁液澆注的實時重量顯示與到限報警功能。

1叉車移重儀設計方案

1.1測試機構方案

在叉車的起升鏈下端與升叉架的相聯部位,安裝兩個拉力傳感器,通過測量鏈張力來求取貨物的重量。該種方案的稱重誤差主要由載荷在叉鏟上的偏載和測力在傳遞中的非線性摩擦力造成。實踐中左右偏載帶來的測量誤差很小,可以不予考慮。而載荷在叉鏟前後偏載造成的誤差較大,必須給予補償。設兩傳感器的張力分別是R和F\,貨物重量為G,叉鏟傾角為a,叉架與支撐架之間的摩擦力為Ff,由測試機構受力分析可得到:

G=(Fi+E-&)/cos(a)

式中:

Ff=卩kG;

卩為摩擦係數;由於貨物中心基本固定,所以k為與叉鏟機構幾何尺寸有關的常數,可以在係統實驗和標定中確定並給予補償。

1.2係統硬件構成與工作原理

叉車自動稱重係統原理如圖1所示,主要由測力係統、數據采集係統、數據處理係統、輸出係統組成,貨物重力通過張力傳感器機構傳遞給重量傳感器,傳感器輸出的重力信號經過接線盒傳送給變送器,信號再經過功放放大、濾波,送A/D轉換器轉換成數字信號,再由S7-200PLC微處理器根據力學數學模型計算重量值,最後由TD200文本顯示器和DDM4A數字顯示器顯示實時稱重結果,並由報警器提示是否超載或者提醒現場工作人員進行人工控製,防止鋁水溶液溢出。

2移重控製係統要求與選型

基於鋁廠的現場生產條件和工藝情況,要求係統稱重範圍量程為8t,分辨率小於10kg,數字顯示實時跟蹤小於Is,工作溫度為0~70差。要求控製係統實現以下功能:離線標定、係統置零、稱重顯示、淨重查詢、功能增減、功能確認與退出以及到限報警等。

依據功能要求與實際工作情況,采用西門子S7-222PLC.TD200文本顯示器和擴展模塊EM231及DDM4A數字顯示表設計。

設計中功能設定和操作可以由TD200文本顯示器來完成,實時重量顯示由DDM4A數字顯示器完成,功能操作麵板輸入有:離線標定、稱重、淨重查詢顯示、按鍵確認、退出、按鍵增減等,輸出有DDM4A所用4個輸出口和蜂鳴器一個輸出口,故可選用SIMATICS7-200係列具有8輸入、6輸出的CPU-222型PLC微控製器。TD200文本顯示器經由RS485通訊口進行功能設定控製,信號采樣經由EM231擴展模塊完成,係統硬件與功能配置如圖2所示。

根據係統配置情況和係統控製功能要求,稱重控製功能軟件采用易操作、易維護的模塊化方法設計。

- TD200組態

TD200文本顯示器是專為S7-200係列PLC開發的操作員界麵,應用場合廣泛,特別是小型和低成本的應用場合,是S7-200控製係統人機界麵最經濟的一種選擇,具有如下特點:

- 帶背光的兩行液晶顯示,可顯示40個字符;

- 無需單獨電源,直接與PLC的CPU的PPI口連接;

- 可顯示修改和設定控製程序的過程變量值;

- 可編程的功能鍵。

本文主要用TD200來顯示稱重重量和修改標定參數。為了給操作員提供較好的參數輸入界麵,必須對TD200文本框顯示器進行適當的組態。組態包括:(1)支持語言:中文簡體;實時時鍾:否;強製I/O菜單:否;參數保護:否;掃描CPU時間:盡快;每條信息字符數:40字符;希望組態的信息數:24;參數塊起始地址:VB32。(2)組態每條信息:將一些變量設置成為可編輯的,這樣就可以通過外麵控製麵板或者TD200修改參數。而且,這24條信息,通過分級,設置成為菜單模式,使得人機界麵形象生動,便於操作。

- DDM4A數字顯示器

DDM4A數字顯示器主要用於PLC、DCS、計算機等控製中采集係統顯示某些數據、參數(如溫度、壓力、K8凯发登录入口、速度、角度、位置、數量、頻率、轉

AtAE* OKHMTWCf'

速、電壓、電流、功率、時間、故障代碼等)。其主要特點如下:

(1)4線串行BCD碼通訊方式;

(2)4位0.8"LED數碼顯示,0000-9999顯示範圍;

- 帶正負號及5個擴展特殊符號顯示;

- 小數點位置可編程控製;

- 采用晶體管開關輸出驅動,單表僅需要4個開關量輸出點,在多表連接方式下可共用選通輸出點,節約大量的I/O點;

- 電源極性保護;

- 顯示值與PLC內部數據完全一致,精確,無誤差、無零漂、無需計量。

由於高溫鋁水不能用一般的泵抽,隻有靠巨大的氣壓吸鋁水,所以采用DDM4A數字顯示器顯示鋁水淨重,使得操作員能及時操作抽鋁水係統。

- PLC自動稱重係統

用一台小型PLC實現單一的生產過程控製,比如叉車稱重控製過程等,具有相當的優勢,它所需的外圍電路極少,且能夠實現對采樣值的數字濾波、PID運算等,還能夠根據運算結果產生可控矽的觸發脈衝,實現脈衝移相等功能。同時它具有抗幹擾能力強、使用方便靈活、體積小、容易安裝維護等優點,又是普通微機用於生產現場時所欠缺的。本文采用S7-200配合張力傳感器測量鋁水的重量,對重量采樣值進行數字濾波。

數字濾波采樣常用的求算術平均值的方法,設定采樣18次為一個采樣周期,在一個周期內的采樣值舍去最大值和最小值後,餘下的數值求取平均值,作為本次測量值。在進行線性化計算時,將采樣值區分為若幹區段,每一區段內的(采樣值-重量值)關係均視為線性關係,即為標定過程。數字濾波後的測量值經比較,落在哪區段,則取相應區段的值進行計算,其公式為:

W=(Wraax—Wmi„)(Sx—Smi„)/(Smax-Smi„)+Wmi„

式中:

w.為區段重量上限值;

w.為區段重量下限值;

為區段重量上限對應的采樣值;

S皿.為區段重量下限對應的采樣值;

Sx為濾波後的當次采樣值;

W為本次重量值。

4軟件設計與程序實現

針對控製稱重係統實際工作情況,程序采用簡單、易操作的模塊化設計實現。整個程序軟件分為:初始化模塊、稱重計算模塊、重量顯示模塊和操作設定查詢模塊4部分。

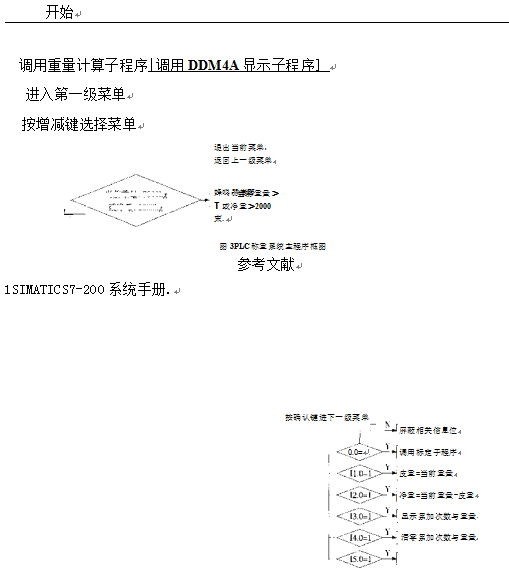

主程序完成上電複位、初始化和顯示程序調用、功能選擇、蜂鳴器報警等功能;初始化模塊完成設定變量初值、DDM4A顯示程序控製等功能;稱重計算模塊完成數據采樣、重量計算、信號轉換等功能;重量顯示模塊顯示實時重量;操作設定查詢模塊完成標定、重量累加查詢、清零等功能。主程序框圖如圖3所示。

文章來源於網絡轉載,侵刪