谘詢電話

ENGLISH0755-88840386基於PLC和智能稱重儀表的自動灌裝機控製係統設計

發布時間:2020-08-13 11:25:01 |來源:網絡轉載

聚氨酯密封膠是一種高強度室溫濕氣固化的粘合劑,它具有彈性好、粘接性好等優點,廣泛應用於汽車玻璃粘接、車身密封、船舶、機械、電子、軍工、建築等眾多的領域。該密封膠在常溫及生產過程中呈高粘度的軟膏狀,流動性差,粘度大,按工藝要求灌裝到包裝大桶中難度很大。多年來業內采用的傳統灌裝方式大部分工作靠手工完成,灌裝效率低,勞動強度大,灌裝精度差,難以實現自動化生產。

基於PLC及智能稱重儀表,應用PLC與智能儀表的串行通信技術,采用電液比例控製,解決了密封膠灌裝過程的控製難點,采用大桶下降式灌裝方式,實現了灌裝過程自動化。

1密封膠灌裝係統

目前,業內釆用的傳統灌裝方式是一種灌裝桶固定、大桶內灌裝壓盤及灌裝橡膠軟管隨著桶內膠量增加而上升的灌裝方式。這種灌裝方式具有橡膠軟管需

頻繁更換、灌裝勞動強度大、每桶的灌裝量誤差大於1kg、灌裝一致性差等缺點。

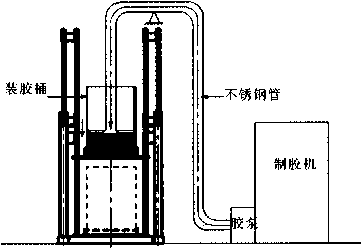

為此,研製了灌裝管和壓盤固定不動、灌裝桶隨桶內膠量增加而自上向下移動的大桶下降式自動灌裝機,其工作原理如圖1所示。

圖1大桶下降式自動灌裝係統工作原理圖

膠泵(MAAG泵)出膠管為倒U形不鏽鋼鋼管,固定於灌裝機的大桶上方。製膠機出膠口與膠泵之間緊密連接,如同一體。放置大桶的底盤與兩側的液壓係統導杆連接,隨兩側液壓缸內導杆的上、下移動同步移動,通過電液比例調節閥控製液壓導杆的移動速度

整個灌裝過程在PLC控製下,按照複雜的控製算法,由電液比例控製係統完成。

灌裝時將空桶放在處於換桶位(最低位置)的托盤上,換桶位光電開關檢測到大桶的存在,如果此時按下“啟動”按鈕,進油電磁閥打開,同時油泵運轉,在油壓作用下活塞杆上升,空桶隨托盤同步上升。空桶上升至其桶底與壓盤距離10mm時,上位光電開關動作,關閉上升電磁閥及油泵,空桶停止上升。然後打開膠泵,密封膠自倒U型管緩慢擠入大桶內,根據控製策略,在PLC及比例閥的計算、控製下,大桶緩慢下降,至膠滿位置時,膠滿位光電開關得到信號,關膠泵,下降一定距離後,進行刮膠,刮膠完畢後全速降至最低位置,最後換桶,一個灌裝循環完成2。

2控製難點與控製策略

2.1控製難點

由於在整個灌裝過程中,膠泵的出膠量是不均勻的,因此,灌裝時大桶的下降速度不是勻速運動。當出膠速度快時,大桶的下降速度就要適當加快,否則,過多的進膠量就會自壓蓋與大桶內壁間的排氣縫隙溢出,造成大桶灌裝量難以控製,使灌裝過程失敗;而當膠泵出膠速度減慢時,大桶下降速度亦要適當調慢,否則,空氣就會自壓蓋與大桶內壁間的排氣縫隙進入大桶,使桶內膠中混有空氣,造成產品質量不合格,甚至成為廢品;同時,在下降過程中,托盤的載重隨著桶內膠量的增加越來越重。因此,灌裝時,大桶下降速度要在比例閥的控製下,隨膠泵出膠速度的變化進行及時調節,這是該灌裝係統的控製難點。

2.2控製策略

密封膠製膠機為美國某公司生產的HPB-550型高性能混合攪拌設備田,製膠機(含膠泵)的四角分別安裝在某公司(美國)的4個7300型稱重傳感器上,製膠機及所生產的密封膠總重量由某公司的Model355I.S.型智能稱重儀表精確測量,出膠量可由稱重儀表精確測出。最初,試圖采用在自動灌裝機大桶托盤下安裝稱重傳感器的辦法測出灌裝重量,但由於灌裝下降過程存在衝擊、振動等多種幹擾因素,實際測得的數值波動很大,無論如何處理都難以精確求得灌裝過程的灌裝量。為此,采用了通過智能稱重儀表與PLC高速通信的辦法,獲得了大桶灌裝量Q的準確值。

為了對灌裝下降過程進行有效控製,並取得一定的灌裝精度,必須使大桶下降速度與膠泵的出膠速度相匹配。

在灌裝過程中,設在某時間間隔&內膠泵出膠量為A。,大桶下降的高度為A/i,大桶的底麵積為S,密封膠密度為p,在灌裝下降過程中,應保持:

AQ鬥SA/i

即:

pS

兩邊除以山,有:

Ah=1.AQ

At~pSAt

左側華■為在時間內大桶下降的平均速度,右Az

側中的祟-為膠泵在&時間內的平均出膠速度。當Ar

Az—>0時,有:

dh.dQ

dtpSdt

上式左邊的微分項華為某一時刻大桶下降的瞬

dt

時速度,右邊的微分項必為同一H寸刻膠泵的瞬時出dt

膠速度。

欲在灌裝過程中既不使空氣進入大桶又不致於使密封膠自桶內四周縫隙溢出,大桶下降速度與膠泵出膠速度應滿足上式。

在控製程序中,隻要取&足夠小,就可以保證每桶的灌裝精度。

由於灌裝過程下降速度很慢(每分鍾2cm左右),根據灌裝調試經驗,取&=ls,就可以既保證灌裝成功,乂能使灌裝精度達到要求。At也是PLC對比例閥進行調節的時間間隔。

成功的灌裝過程實際上是一個大桶下降速度跟隨膠泵出膠量變化的隨動過程。

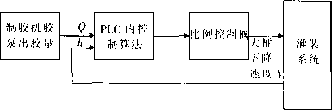

在灌裝下降過程中,以膠泵出膠量Q為控製係統的輸入,采用PID調節原理七調節比例閥K8凯发登录入口以控製大桶下降速度V,實現閉環控製,控製框圖如圖2所示。

圖2自動灌裝機控製框圖

圖中%由直線位移傳感器測得由製膠機的稱重儀表測得,並通過稱重儀表與PLC的高速串行通信傳送給PLC。大桶的灌裝量為pS/i,實時控製保證九的精度,就可以保證灌裝量的精度。

3控製係統硬件

根據工作原理與控製策略,以PLC為控製核心,組建控製係統。PLC輸入、輸出信號配置如表1所示。

表1輸入、輸出信號配置表

|

開關量輸入信號配置 |

信號 |

開關量輸出信號配置 |

/女口 |

|

停止按鈕(工作模式)SB3_1 |

10.0 |

膠泵開(J1) |

QO.O |

|

點動下降(調試模式)SB3_2 |

10.1 |

油泵電機(J2) |

Q0.1 |

|

工作開始啟動(工作模式)/點動上升(調試模式)SB4 |

10.2 |

膠泵關(J3) |

Q0.2 |

|

ZHK工作模式選擇 |

10.3 |

PLC工作指示燈(J4) |

Q0.3 |

|

ZHK調試模式選擇 |

10.4 |

卸荷電磁閥DF1(J5) |

Q0.4 |

|

高位光電開關HK |

10.5 |

膠泵指示燈 |

Q0.5 |

|

低位光電開關LK |

10.6 |

|

— |

|

換桶位光電開關CK |

10.7 |

|

— |

|

關膠泵按鈕SB5 |

11.0 |

|

- |

|

開膠泵按鈕SB6 |

11.1 |

|

- |

|

關速降閥按鈕SB1 |

11.2 |

|

— |

|

開速降閥按鈕SB2 |

11.3 |

|

- |

|

模擬量輸入信號配置 |

信號 |

模擬量輸出信號配置 |

信號 |

|

直線位移傳感器信號 |

A+ |

比例控製閥信號 |

V |

|

- |

B+ |

- |

- |

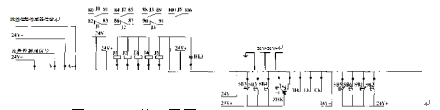

根據係統規模,本著控製係統結構緊湊的原則,選用帶兩路模擬量輸入、一路模擬量輸出、2個RS-485接口的西門子S7-200係列PLC(CPU224XP)即可滿足係統要求。一路模擬量輸入信號為直線位移傳感器信號,是一個由直線位移傳感器測得的與灌裝深度入成正比的電壓信號。一路模擬量輸出信號為比例控製閥輸入信號,是一個與比例閥K8凯发登录入口成正比的電壓信號。由於選用的電液比例控製閥為帶壓力補償的K8凯发登录入口控製閥,因此可以在負載變化的工況下,獲得穩定的調節K8凯发登录入口。

PLC硬件配置如圖3所示。

PLC硬件配置如圖3所示。

|

M|]|V|M|a+|b+ |

1M11U|QO.o|QO.1|qO-2|qo.3|(X)-4|2M|21才|00.北0.頓巾1巾1』 丨/|M|L+ |

|

|

GPU224XPCN |

lM|l0.0|l0.1h0.2|l0.3|l0.4|10.5|10.6|l0.7| M|L+

圖3PLC硬件配置圖

自動灌裝過程電控係統的工作原理:將空桶放在換桶位(最低位)時,如果桶位正常,則換桶位光電開關CK導通,此時按下工作開始按鈕SB4,油泵馬達起動,空桶上升,如果桶位不正常,則按下SB4也無動作,避免了桶位不正上升時卡桶事故的發生;當上升至最高位時,高位光電開關HK導通,關閉油泵,停止上升,PLC進行灌裝前的參數初始化計算;適當延時後,膠泵打開,密封膠進入空桶底部,此時PLC采集到灌裝深度信號,通過串口通信不斷獲得膠泵出膠量,按照控製策略,隨著膠量的增加,大桶緩慢下降,完成整個灌裝過程。

4PLC與智能稱重儀表串行通信的實現

4.1PLC通信協議及參數設定⑺

西門子CPU224XP模塊集成了2個串行通信的RS-485標準接口,將其中一個用於程序開發、調試,另一個用於同稱重儀表通信。

4.1.1字符數據格式

S7-200采用異步串行通信方式,傳送字符數據格式有兩種:10位字符和11位字符。此處釆用11位字符數據,1個起始位、8個數據位、1個偶校驗位、一個停止位。傳輸速率為9600bps。

4.1.2通信協議

S7-200支持多種通信協議,協議定義了主站和從站兩類通信設備。主、從站間的通信協議有PPI、MPI、Profibus3個標準協議和一個自由口協議。根據智能稱重儀表的通信情況,本控製係統釆用自由口協議。當選擇自由口模式且主機處於RUN方式下,用戶可通過發送/接收中斷、發送/接收指令編寫的程序來控製串行通信口的運作。當主機處於STOP方式時,自由口通信被終止,通信口切換到正常的PPI協議操作。通信協議在通信程序中由SMB30(通信口0)或SMB130(通信口1)設置為允許自由口通信模式。

4.1.3參數設置

CPU224XP自由口通信模式的通信參數由串口1初始化子程序設置。設置內容包括通信協議、波特率、字符數據格式等內容。

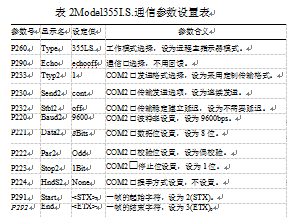

4.2智能稱重儀表通信協議及參數設定⑻

Model355I.S.型稱重儀表僅有2個RS-232通信口COM1.COM2,無RS-485接口。使用COM2口作為與PLC的通信口,通過一個有源RS-232/485轉換器,實現PLC與稱重儀表的串行通信。

4.2.1通信協議

Model355I.S.型稱重儀表可預置13種標準傳輸格式或根據需要定製傳輸格式,灌裝過程僅需要某一時刻製膠機的總重量,為減少與PLC之間通信幀的長度,釆用定製傳輸格式。該儀表通信時的字符、數字字母全部采用ASCII碼形式,用到的控製字符很多,使用時可從儀表手冊查得。

為了簡化PLC的通信程序,將Model355I.S.設置為遠程主指示器模式。Model355I.S.將按定製傳輸格式連續地向PLC發送數據,而PLC以中斷方式定時接收數據。釆用最簡單的傳輸格式,如“口口□□1345.7□kgONet",共17個ASCII碼,其中有6個空格、5個數字、1個小數點、5個字母。重量數據定義為帶一位小數的5位數,單位為kg。

4.2.2參數設置

為實現Model355I.S.與PLC自由口的通信,通過儀表鍵盤對Model355I.S.相關參數進行設置,如表2所示。

其它參數使用默認值,與PLC保持一致。完成設置後,Model355I.S.就具備了與PLC通信的基本條件。4.3PLC通信程序的設計

自由口接收數據既可以釆用自由口接收指令,也可以使用接收字符中斷控製來接收數據。根據係統情況,采用中斷方式。端口每接收一個字符會產生一個中斷,端口1產生中斷事件25。在執行連接到接收字符中斷事件上的中斷程序前,接收到的字符存儲在SMB2中,奇偶校驗狀態存在SMB3.0中,通過中斷訪問SMB2和SMB3來接收數據。

PLC通信程序由串口1初始化子程序及自由口接收中斷程序組成。串口初始化子程序主要完成串口1數據格式、自由口協議及波特率等參數的設置等功能,通信中斷程序主要功能是將來自Model355I.S.的數據幀循環存放到緩存區中。該緩存區由85個字節組成,可以循環存放5幀數據。自由口緩存區由定時取數據中斷程序提取有效的重量數據,並存放到另一個數據區,由數據處理子程序進行處理。

5控製係統軟件例

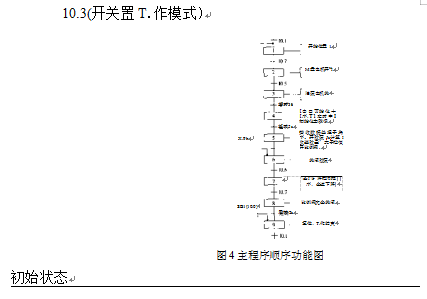

控製主程序完成自空桶位置檢測到大桶灌裝完畢的整個自動灌裝過程,其順序控製圖(SFC)如圖4所示。

6結語

根據密封膠生產及灌裝工序的特殊性,對控製硬件、軟件進行了大量的調試工作。該自動灌裝係統實現了預期的功能,每桶灌裝誤差控製在200g以下,且每桶的灌裝量不再受生產工人操作水平影響,大大提高了大桶灌裝量的一致性,解決了密封膠灌裝過程的控製難點,克服傳統灌裝方式的缺點,實現了灌裝過程自動化,降低了操作工人勞動強度,提高了生產效率,改善了勞動環境。使用一年多證明,該控製係統運行穩定、可靠。

文章來源於網絡轉載,侵刪