谘詢電話

ENGLISH0755-88840386棒材打捆包裝生產線全自動化改造

發布時間:2020-07-30 11:58:13 |來源:網絡轉載

1概述

鋼材成品的包裝是鋼材出廠前的最後一道工序,棒材打捆包裝生產線主要包括輻道輸送係統和棒材打捆包裝機,近年來為了提高生產效率,許多鋼鐵廠在配備打捆包裝係統時,都選擇了數台(X台)棒材打捆機但是由於輻道控製器與打捆機控製器大多采用一對一的獨立控製,氣這就使得操作者不僅要同時控製幾台打捆機,同時還要兼顧輯道輸送係統的協調控製,在一定程度上降低了打捆包裝係統的效率和可靠性,而且也不利於實現整個係統的安全聯鎖和優化調度。基於此,在不影響生產的條件下,對於包裝生產線的全自動化改造主要包括以F四個方麵:

1) 通過在輻道輸送係統上安裝接近開關(輻道底部),實現了棒材的位置零點給定,為後續鋼材的自動計長提供了初始點觸發信號,

2) 通過加裝變頻器和増量式編碼器(輯道電機),實現了棒材的自動計長和自動傳送功能,為後續打捆包裝機的自動打捆提供了觸發信號.

3) 以西門子S7-3OO係列可編程控製器(PLC)為核心,通過釆用Profibus-DP現場總線技術團,將輾道輸送係統與打捆包裝機全部集成在一個網絡環境下,實現了整個生產線的統一調度,

4) 采用WinCC開放式組態軟件編程,其良好的圖形界麵可使操作者在計算機屏幕上直觀的看到各個子係統的當前運行狀態,同時所具有的曆史數據記錄和査詢功能,使得管理者可在任意時刻方便地査詢係統的運行參數、故障狀況和產量變化等。

2全自動棒材打捆包裝生產線的工藝要求

2.1設備規格及要求

1) 打捆機主要滿足國家GB2101所規定的鋼材打捆的捆重標準,即:一級標準捆重《2噸,二級標準捆重V4噸,

2) 輟道輸送係統電機:功率為3KW,共8個,

3) 捆紮包裝鋼材的規格:螺紋鋼和圓鋼(010mm~

4) 捆徑範圍:100mm~(I>400mm)

5) 捆絲擰結角度:630°,

6) 捆絲材料及規格:Q195-Q235(中5mm~B8mm)的熱軋盤條.

7) 單道打捆時間:8~12秒,

8) 具有手動和自動兩種打捆方式,具有與生產線的連鎖通訊功能。

2.2工藝過程

當棒材到達台架後,輻道停止,由移鋼裝置將棒材移到台架鏈條上,隨後鏈條運轉,將棒材下放到收集軸道上,當棒材達到打捆數量時,由上層控製係統向棒材打捆包裝控製係統發出使能信號。

當棒材打捆包裝控製係統收到使能信號後,啟動輾道輸送係統,將棒材輸送到擋板附近,使棒材對齊,此時安裝在輻道底部的限位開關觸發,使編碼器自動清零,而後輟道輸送係統將根據棒材長度(啟動前手動輸入)和所選擇的在線打捆機將棒材自動輸送到打捆位置,輸送距離由編碼器的計算結果決定,當棒材到達預先設定的位置後,輾道電機停,啟動預緊成型器將棒材夾緊,而後啟動打捆機完成第一次自動打捆的動作。

打捆後,預緊成型器鬆開,機道輸送係統繼續啟動,將棒材輸送到第二次打捆位置,而後再次啟動預緊成型器和打捆機,完成第二次自動打捆的動作。當打捆結束後,輟道輸送係統將繼續運轉,將棒材輸送到出成品位置,由磁吊將捆好的棒材運走。

3全自動棒材打捆包裝生產線的改造

3.1控製係統的硬件改造

對於棒材打捆包裝控製係統,主操作台位於中控室內,工控機和S7315-2DPCPU都安裝在主操作台內,用於控製和監控車間內輾道輸送和打捆機的運行;副操作台有2個,全部安裝在現場,用於輻道輸送和打捆機現場的調試和維修。圖1為控製係統的硬件構成示意圖。

控製係統釆用上下位機的DCS控製方式,上位機選用研華工控機,用於實現根道輸送和打捆機控製係統各種數據的記錄、存貯、上傳和打印等功能,同時可提供通訊接口以方便連接到車間級Internet網絡。下位機采用西門子S7-300係列PLC,選用的CPU是S7315-2DP,它是整個控製係統的核心。ET200M模塊作為遠程I/O站安裝在現場,用於程道輸送和打捆機的過程控製和現場各傳感器的數據采集,它與CPU通過Profibus-DP總線進行通訊。

對於維道輸送係統,其主要功能是鋼材的輸送和打捆前的預緊成型器控製,安裝在轅道底部的限位開關用於實現鋼材的位置零點給定,即初始點設置,安裝在程道電機上的增量編碼器用於實現鋼材的位置計長,其清零信號由限位開關觸發,輾道電機的啟停控製及高低速切換都由變頻器根據増量編碼器的反饋信號來實現,輾道電機的運行與預緊成型器之間采用硬件互鎖,以保證設備的安全。所有信號的采集和輸出都由安裝在輻道現場的遠程I/O站ET200M來控製,遠程I/O站ET200M通過接口模板與CPU進行通訊,從而縮短了動力與控製電纜的傳輸距離,節省了安裝成本,增強了係統的可靠性。

對於棒材打捆包裝機,由於其要完成開/合臂、抽/送絲、蓄絲、拉緊、合鉗、剪切、擰進、擠平、擰退等十多個打捆流程因此在現場打捆機旁邊需配備遠程I/O站ET200M,一方麵用來完成十幾個電磁閥的邏輯控製,另一方麵打捆包裝機自帶的液壓泵站也需要實時的監控和控製,主要包括泵站電機的啟停控製、泵站升壓/卸荷控製、油液壓力和溫度的故障報警、吸油濾及壓油濾報警、油箱液位報警等信號。

所有現場的多個ET200M遠程I/O站都通過Profibus-DP總線與安裝在中控室主操作台內的S73I5-2DPCPU進行通訊,而CPU將通過安裝在工控機上的CP5611通訊卡與上位機進行通訊,完成設備的各種數據交換。

3.2控製係統的軟件改造控製係統的下位機PLC軟件采用STEP7-V5.4進行編程,係統的運行程序分為:初始化程序模塊、手動調試程序模塊、自動運行程序模塊和故障報警模塊。

1)初始化程序模塊主要是在設備上電時,將程序的所有中間變量和各個輸出點全部複位,並檢測設備的當前狀態。

2)手動調試模塊主要是用於現場維修和調試時,檢査各個子係統的運行狀況,包括製道電機的啟停控製和高低速切換是否正常.預緊成型器的動作是否正常、打捆機的各個打捆動作是否正常、液壓泵站電機的啟停控製和壓力調節是否正常等,

- 自動運行模塊

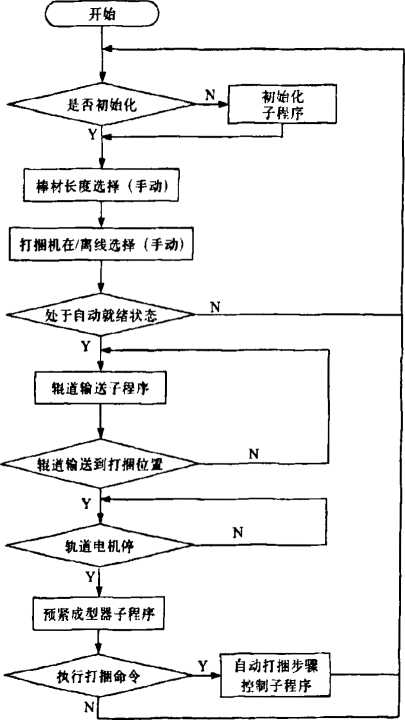

這個模塊包括全部打捆所需任務的控製。從鋼材進入細道開始,按照事先設定的邏輯順序完成鋼材打捆。係統自動控製的程序流程圖如圖2所示。

- 故障報警模塊

這個模塊主要是對棒材打捆包裝生產線上所有設備的報警點進行實時監控,根據故障等級,發出相應的處理信號。

圖2棒材打捆包裝生產線全自動控製程序流程圖

控製係統的上位機軟件采用WinCC開放式組態軟件編程,它將作為主要的顯示和交互設備對車間內所有打捆機的生產運行進行智能調度和監控管理,其良好的圖形界麵可使操作者在計算機屏幕上直觀的看到各個子係統的當前運行狀態。在監控畫麵中實現的功能主要包括以下四個方麵:

- 參數設置功能

在WinCC組態環境的實時畫麵中,具備一定權限的管理者可以對輾道輸送子係統、夾緊預成型控製子係統,打捆包裝機的各個動作時間和監控點報警進行相應的參數設置和修改,包括輟道電機的傳送速度、各個打捆動作的執行時間、液壓泵站的輸出壓力、係統各報警點的極限值等。

- 狀態及故障顯示功能

對於全自動棒材打捆包裝控製係統,係統當前的運行狀態以及各個子係統的一些關鍵監控點都需要實時的顯示在觸摸屏上,同時界麵還可實時提供各個設備的故障狀態以及相應的處理方法,以方便操作者的觀察和人工幹預。

- 智能調度功能

由於鋼材的長度不同,這就需要合理的調度不同位置上的打捆機,從而提高生產線的打捆效率,減少由於一台打捆機出現故障而導致的停產。同時,采用Profibus-DP總線後,整個打捆包裝控製係統可在車間級控製器的管理下,與包裝車間的其他設備形成網絡化的統一調度。

- 數據庫管理功能

利用WinCC強大的數據處理功能,上位機可完成對整個包裝控製係統數據的實時采集、存儲和上傳等工作,從而方便各個管理者可在任意時刻査詢係統的運行參數、故障狀況和產量變化等。4結束語

針對原有棒材打捆包裝生產線的升級改造,通過增加限位開關、變頻器和編碼器等元件,實現了棒材的自動計長等功能,同時將轅道輸送係統與打捆包裝機並入同一網絡,克服了傳統控製係統中一對一控製所帶來的安全聯鎖和生產效率較低等問題,實現了設備的智能調度和協調控製,提高了整個係統的可靠性,對於棒材打捆包裝生產線的控製和現場應用具有一定的參考意義。

文章來源於網絡轉載,侵刪

- 上一篇:純堿小袋包裝機倒包裝置改造

- 下一篇:半自動紙箱包裝機PLC控製係統設計