谘詢電話

ENGLISH0755-88840386枕式包裝機色標自動定位方法

發布時間:2020-05-19 14:37:29 |來源:網絡轉載

在現代工業中,包裝機械的應用十分廣泛,例如食品、製藥、化工、電子等行業。包裝機械是指完成全部或部分包裝過程的機器,包裝過程包括成型、充填、裹包等主要包裝工序,清洗、幹燥、殺菌、貼標、捆紮、集裝和拆卸等前後包裝工序,以及轉送、選別等其他輔助工序。在某種意義上,包裝機械在眾多行業發展過程中具有至關重要的作用。近些年來全自動包裝機械的研發、使用和推廣備受關注,許多高新技術和智能控製算法在包裝機械中得以應用,包裝機械的智能化、自動化、多功能化水平不斷提高。雖然包裝機械自動化程度較高,但是受振動、拉拽等因素的影響,其定位精度會有所下降。例如: 包裝材料上定位色標的印刷誤差、機械傳動、包裝材料拉伸等容易造成實際封切位置偏離色標,進而出現誤差。為解決此問題以消除誤差實現精準封切, 包裝機械控製係統必須具有色標自動定位功能。所謂色標定位是指利用傳感器、自動控製等技術保證封合切斷裝置能夠適當地作用在包裝膜色標點處。通常情況下,色標定位涉及到速度匹配、位置匹配 2 個方麵。其中速度匹配,即切點處包裝膜進給速度和封合切斷裝置線速度相等, 可避免包裝膜的“拉拽”、“堆積”;位置匹配,即切點和色標點重合,可避免包裝物料損壞、刀具損傷,同時可降低次品率。針對包裝機械的色標定位問題,文中以枕式包裝機為例,詳細論述色標自動定位方法。基於PLC 設計相關控製係統並進行實驗研究,以驗證所述方法和係統的可行性、有效性。

- 枕式包裝機簡介和控製方案

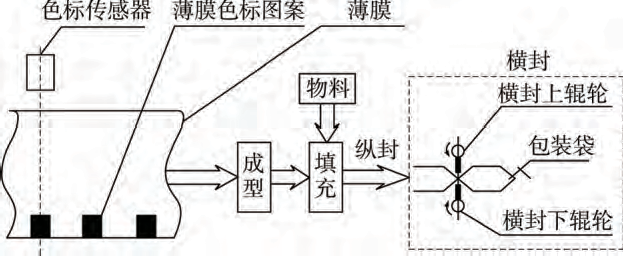

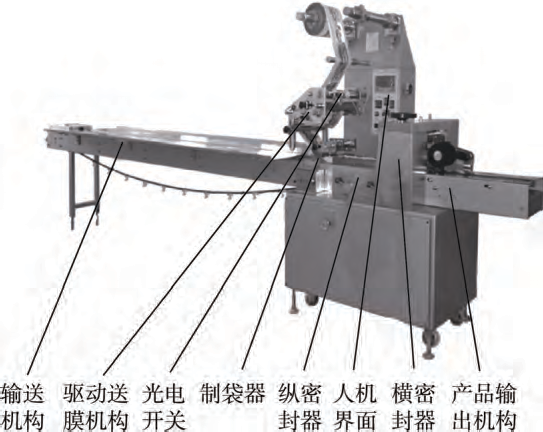

枕式包裝機結構見圖 1,主要包括輸送機構、驅動送膜機構、光電開關、製袋器、縱密封器、人機界麵、橫密封器以及產品輸出機構等。包裝機械工作過程可描述如下:包裝薄膜以卷筒狀安裝在送膜機構

圖 2 包裝薄膜輸送過程

Fig.2 Packaging film transportation process

同時鉤爪輸送鏈將待包裝物傳送到套筒中;最後,由橫封裝置完成橫向封合切斷並輸出成品。電機轉速。定義伺服電機分辨率即其旋轉 1 圈所需脈衝個數為 K,那麽對應脈衝頻率 f 可表示為:

圖 1 枕式包裝機結構

Fig.1 Structure of pillow packaging machine

主電機一般選用三相電機,經中間機構將動力傳送至橫封裝置。為滿足包裝工藝要求,橫封裝置通常作凸輪運動,即空轉情況下速度比較快;在封切區間內其速度比較慢,這樣就可以保證包裝膜進給速度和封切線速度相匹配,進而提高包裝封切質量。一旦設定包裝機械的生產率,就可根據包裝袋長或色標間距,以橫封速度為基準,調整縱封伺服電機的轉速。通過控製縱封速度以調節包裝薄膜的速度。

- 色標定位方法

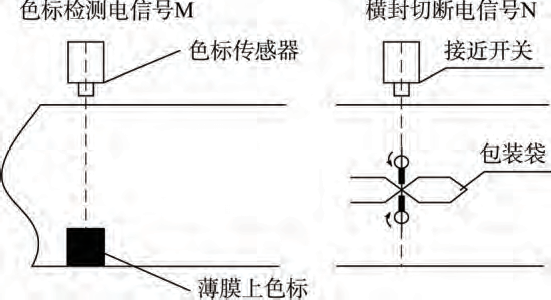

包裝薄膜輸送過程見圖 2。色標傳感器安裝在成型器前端並選用漫反射式光電傳感器,主要用於檢測包裝薄膜上的色標位置。色標傳感器具體型號應根據包裝薄膜顏色來選擇。為便於色標補償,通常要求橫封

通過觸摸屏設置包裝袋長 l,由 PLC 控製器根據上式求解出對應的脈衝頻率 f 和脈衝數目 k,並將這2 個參數傳送至伺服驅動器,進而驅動伺服電機按設定參數運行。雖然 PLC 可以保證伺服電機按設定參數精確運行,但是在實際生產過程中,包裝薄膜所受張緊力往往不均衡,同時受機械振動、印刷誤差等外在因素影響,難免出現色標超前或滯後的情況。為解決此問題,可采用如下方法(見圖 3):係統運行過程中包裝薄膜沿成型器方向以特定速度前進;色標傳感器下有薄膜印刷色標經過時,其都會產生一個電信號M;同樣,橫封裝置封切筒狀且內含包裝物料的包裝袋時,凸輪開關會產生一個電信號 N。

圖 3 傳感器檢測信號

Fig.3 Sensor detection signal

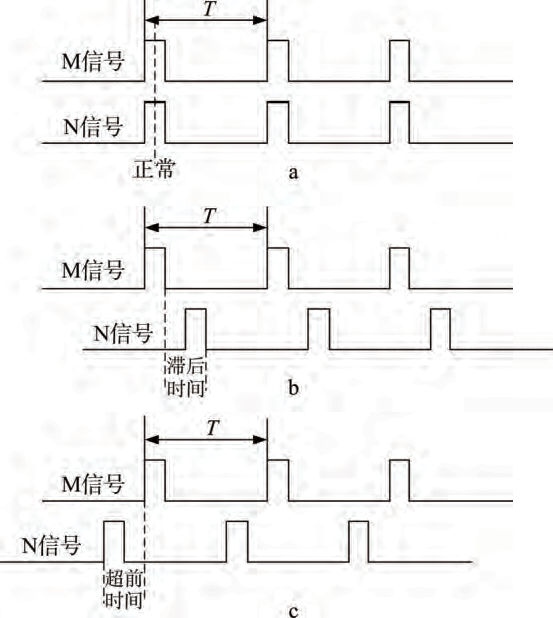

定義電信號 M 和 N 的周期為 T1 和 T2,理想情況 率、脈衝數目應根據式(5)和式(6)進行調整下,滿足 T1=T2,為了便於研究與分析,可近似認為電信號 M 和 N 的周期相等,均用 T 表示。若以橫封切斷信號 N 作為基準,那麽包裝過程中電信號 M 和

N 之間存在 3 種時序關係,見圖 4。圖 4a 表示信號 M和 N 同時發生,即最優狀況。不過在實際運行過程中,信號 M 和 N 隻需部分重合就沒有必要進行補償。圖 4b 表示信號 M 滯後於信號 N,即縱向封合平均速度小於橫向封切平均速度,切口位置超前,此時縱封機構伺服電機需要加速。圖 4c 表示信號 M 超前於信號 N,即縱向封合平均速度大於橫向封切速度,切口位置滯後,此時縱封機構伺服電機需要減速。

圖 4 時序關係

Fig.4 The sequence diagram

- 控製係統設計

- 硬件配置

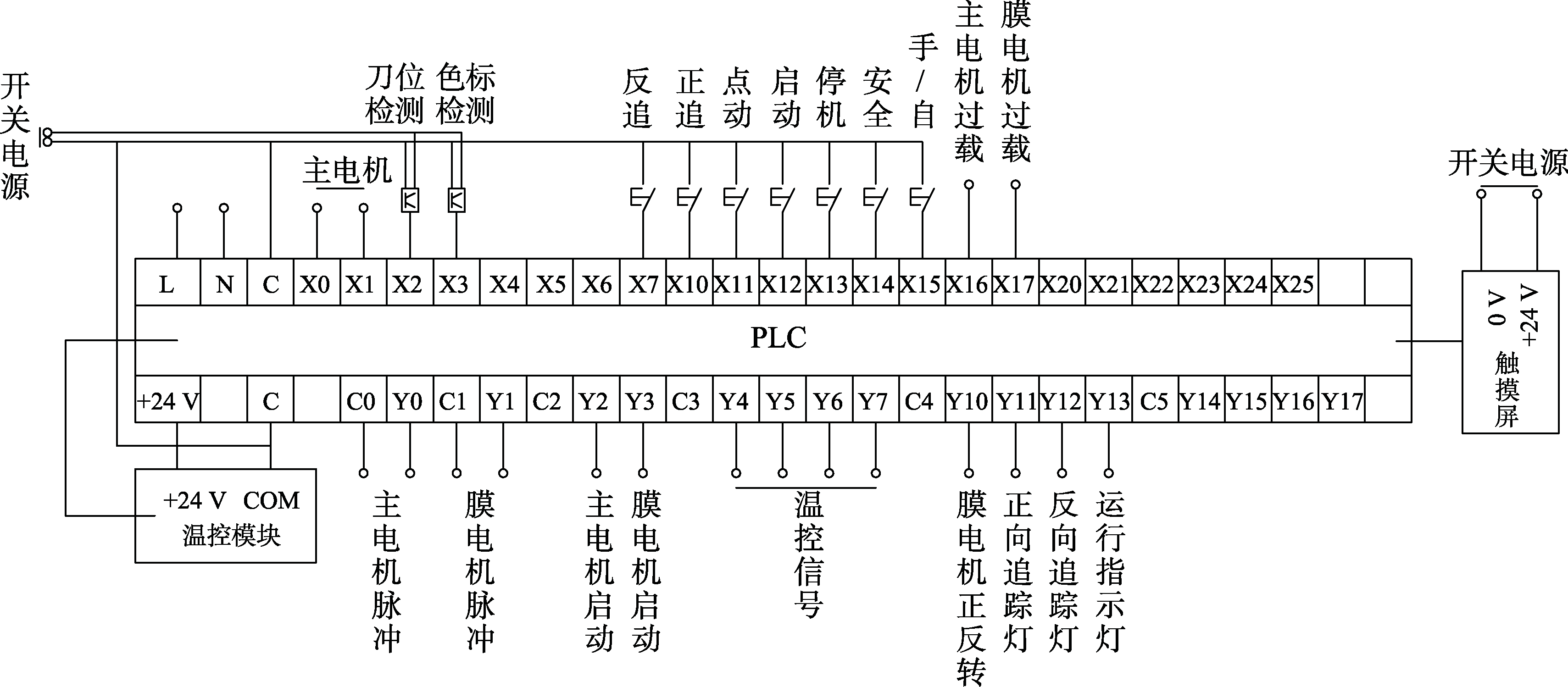

根據包裝機械工藝要求和控製需求,基於 PLC 控製器搭建其控製係統,PLC 端口分配見表 1,總共需要 11 個輸出接口以及 13 個輸入接口。

表 1 PLC 端口配置

Tab.1 PLC port configuration

|

輸出端口 |

輸出設備 |

輸入端口 |

輸入設備 |

|

Y0 |

主電機脈衝 |

X0

X1

X2 X3 X4—X6 X7 X10 X11 X12 X13 X14 X15 X16 X17 |

主電機 A 相脈衝 主電機 B 相脈衝 刀位檢測色標檢測備用 反追按鈕正追按鈕點動按鈕啟動按鈕停機按鈕安全按鈕自動/手動切換按鈕主電機 過載信號膜電機 過載信號 |

|

Y1 |

膜電機脈衝 |

||

|

Y2 |

主電機啟動 |

||

|

Y3 |

膜電機啟動 |

||

|

Y4 |

上封溫控信號 |

||

|

Y5 |

下封溫控信號 |

||

|

Y6 |

縱封溫控信號 |

||

|

Y7 |

備用 |

||

|

Y10 |

膜電機正反轉信號 |

||

|

Y11 |

正向追蹤指示燈 |

||

|

Y12 |

反向追蹤指示燈 |

||

|

Y13 |

運行指示燈 |

||

|

COM0 |

主電機接地 |

||

|

COM1 |

膜電機接地 |

三菱 FX2N 係列 PLC 具有比較豐富的指令控製係統,如運動控製、通訊控製以及十分靈活的擴展功能。擴展後可保證控製係統具備多路 A/D 和 D/A 通道,以滿足多點速度檢測、控製的要求,有利於實現包裝機械色標的準確定位。PLC 溫控模塊FX2N-4AD-TC 實現縱封機構和橫封機構的溫度采集,並將模擬溫度信號轉換為數字信號,然後將其傳送至 PLC 內進行處理。當出現色標和刀位信號時,會觸發光電開關並向 PLC 發送一個脈衝。如上所述,結合控製程序進行速度匹配和位置當縱封超前時,其伺服電機控製參數包括運行頻匹配,從而提高了包裝精度。PLC 接線見圖 5。

圖 5 PLC 接線

Fig.5 PLC wiring diagram

伺服電機選用通用 HF-KN73(B)係列,與其配套的伺服驅動器為 MR-E 係列的 MR-E-70A。電機相關參數:額定轉速為 3000 r/min;額定輸出功率為 750

W;最大轉速為 4500 r/min;最大輸出轉矩為 7.2 N·m;瞬間最大轉速為 5175 r/min。另外,選用 F930GOT 係列觸摸屏作為人機交互界麵。其不僅可以作為控製參數,如包裝袋長、速度、熱封溫度輸入以及包裝機械運行情況實時顯示等。

-

- 軟件設計

係統軟件主要包括觸摸屏程序設計、PLC 控製程序設計等。此處重點介紹 PLC 控製程序設計方法, 例如伺服驅動控製、色標自動定位、串行通訊等。

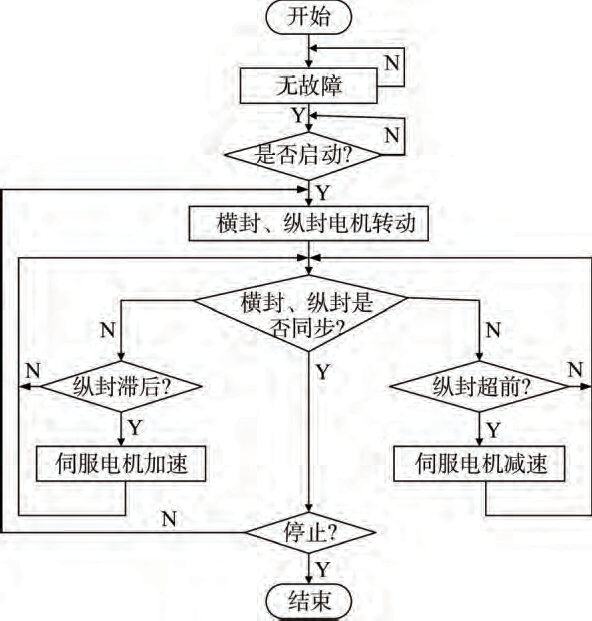

控製器主要用於處理各種反饋信號並根據處理結果控製伺服驅動器,以協調包裝機械各執行機構動作。伺服驅動器為閉環控製係統,通過內置編碼器檢測位置和速度等信號,將其反饋到 PLC 以保證電機運動的精確性。伺服驅動器接收控製器所傳送脈衝信號,其中脈衝頻率用於控製器電機轉速、脈衝數目用於控製電機旋轉角度。另外,控製器還可根據色標、刀位檢測信號判斷封切位置是否在誤差允許範圍內。枕式包裝機色標定位控製流程見圖 6。首先,進行故障檢測,判斷係統是否存在嚴重故障,如果存在故障,則進行排除;如果沒有故障,則按下啟動按鈕。係統運行前先判斷係統是否有故障,如無故障則按下啟動按鈕;橫封、縱封電機轉動;在包裝過程中,實時檢測色標和刀位信號,判斷橫封與縱封是否同步;如果不同步,則具體情況(滯後或超前)做相應的補償。若按下停止按鈕,係統完成當前包裝周期後停止運行。

圖 6 枕式包裝機色標定位流程

- 實驗研究

為驗證所述枕式包裝機自動定位方法的可行性和有效性,選用上述的 FX2N 係列 PLC 和伺服係統Fig.6 Color positioning process of pillow packaging machine搭建控製平台,並進行相關實驗研究。

首先,進行實驗 1,包裝誤差實驗,以排除其對色標定位的影響。設定包裝速度為 80 包/min,包裝長度在 100~300 mm 內隨機選取,實測包裝誤差見表2。由實驗結果可知:包裝誤差非常小,可以忽略不計。伺服係統閉環控製能夠保證電機運動十分精確, 再加上電機軸和橫向封切軸為剛性連接,電機運動誤差很小,故可不考慮其對色標定位精度的影響,因此, 實驗中應重點考慮張緊力失衡、振動等因素。然後, 進行實驗 2,色標定位誤差實驗。設定包裝速度為 80

包/min、包裝長度為 100 mm、色標寬度為 5 mm,測量切點和色標中心點之間的距離,實驗結果同樣見表2。由實驗結果可知:最大誤差隻有 1 mm,小於色標寬度的一半,即切點仍位於色標點上。表明文中所述色標自動定位方法可以滿足包裝機械對色標定位精度的要求。

表 2 實驗結果

Tab.2 The experimental results

|

實驗 |

1 |

實驗 |

2 |

|

|

包裝長度設定值/mm |

包裝誤差數值/mm |

序號 |

色標跟蹤誤差數值/mm |

|

|

100 |

0 |

1 |

1 |

|

|

110 |

+0.1 |

2 |

1 |

|

|

120 |

+0.1 |

3 |

1.5 |

|

|

130 |

−0.1 |

4 |

0.5 |

|

|

140 |

+0.1 |

5 |

1 |

|

|

150 |

0 |

6 |

0 |

|

|

160 |

+0.2 |

7 |

0.5 |

|

|

170 |

−0.1 |

8 |

0.5 |

|

|

180 |

−0.2 |

9 |

0.5 |

|

|

190 |

+0.2 |

10 |

0 |

|

|

200 |

+0.1 |

11 |

0 |

|

|

210 |

+0.2 |

12 |

0.5 |

|

|

220 |

−0.1 |

13 |

0 |

|

|

230 |

+0.2 |

14 |

0.5 |

|

|

240 |

−0.1 |

15 |

0 |

|

|

250 |

−0.2 |

16 |

0 |

|

|

260 |

+0.1 |

17 |

0 |

|

|

270 |

−0.2 |

18 |

0 |

|

|

280 |

+0.1 |

19 |

0 |

|

|

300 |

−0.1 |

20 |

0.5 |

|

- 結語

包裝機械在工業領域的應用十分廣泛,高精度色標定位是包裝機械的一項關鍵技術。各軸之間張緊力失衡、機械振動、摩擦會大大降低色標定位精度。針對此問題,文中提出了一種色標自動定位方法,基於PLC 設計了相應的控製係統。通過色標、刀位信號判斷橫封、縱封是否同步,並計算偏差數值,以橫封電機為基準,通過調整縱封電機的脈衝頻率和脈衝個數進行補償。文中介紹了基於 FX2N PLC 的控製係統。實驗結果表明所述定位方法和控製係統能夠確保切點位於色標上,具有一定的可行性和有效性。對包裝機械控製係統設計以及提高色標跟蹤精度具有借鑒意義。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:枕式包裝機熱封器與封口效果分析

- 下一篇:枕式包裝機上位機監控係統設計