谘詢電話

ENGLISH0755-88840386精對苯二甲酸定量包裝秤係統改造

發布時間:2021-08-11 11:43:11 |來源:網絡轉載

天津某化工部的兩台WOOkg精對苯二甲酸定量包裝秤係RichardSimon公司的Com-putapak稱量秤控製裝置,用微機技術為稱量機器提供全麵和靈活的控製機製。Computapak可與任何以負荷壓力傳感器為基礎的稱量秤(淨重稱量秤、毛重稱量秤和稱量平台)聯接。

1係統的構成

係統由3部分組成:負荷壓力傳感器、操作給料和出料係統MK2、數字顯示器。給料和出料係統內部模塊有3塊印刷電路板(PCB)。它們是:

(1)PSU/10PCB(PCBNo791)PSU/10PCB板(安裝在櫃子的後麵)包括有各種供電電源,8套裝置輸出繼電器,8套光隔離裝置輸入、接口聯接件、負荷壓力傳感器接線端子和裝置接口端子塊。所有的裝置聯接均在裝有PCB端子塊上進行。2條帶狀電纜與模擬PCB相連接。

(2)模擬PGB(PCBNo792)模擬PCB(裝配在單板控製PCB)安裝在皎接的前門上,由一件屏蔽箱盒覆蓋著。模擬PCB板上包括有負荷壓力傳感器放大器和調節器。模擬/數字轉換器(預置負荷、零和量程〈範圍〉常數)和數個數字/模擬轉換器。模擬PCB產生一個勵磁電壓(在135mA時10Vde最大)給負荷壓力傳感器。

進入的負荷壓力傳感器的重量信號(5~30mV)經過放大一靜負載(空稱量料器)偏移一調節電路增益,形成的活負荷信號經濾波並由一件高速模擬/數字轉換器轉換為數字信號。最大靜負荷偏移為負載壓力傳感器輸出信號的66%。模擬PCB與單板控製PCB之間,用帶狀電纜聯接。

(3)單板控製器PCB(PCBNo793)o裝配在模擬PCB下的單板控製器PCB,安裝在皎接前門上,並用屏蔽箱覆蓋。單板控製器PCB±包括有Z80CPUEPROM軟件、恒定數據EEPROM參數和記錄數據CMOSRAM(電池支持的),鍵盤接口和LCD顯示器。累加器顯示器為大尺寸7塊(區)型;小輔助顯示器為2行24字符/數字顯示器,用帶狀電纜與薄膜式數字和功能開關陣聯接。

2工作過程

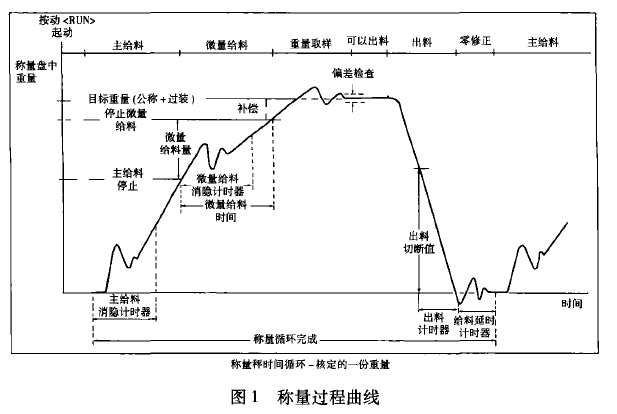

為了實現最快的罐裝和保持最佳的秤重精度,釆用2種速率向稱量秤供料:

(1)主給料(快速)速率。快速給料階段螺杆快速運轉,將應給重量絕大部分供入稱量秤。

(2)次給料(慢速)速率。在達到一設定重量時,給料速率由主(快)速率轉換為次(慢)速率,以便使控製器準確地確定給料切斷(停止)點。在次(慢)速率給料階段,螺杆以低速運轉,將物料以低速供至稱量盤中。恰在即將達到要求重量之前,螺杆停止運轉其給料閘門關閉。運行在給料閘門與稱量秤中產品之間的物料在切斷(停止〉時落入稱量秤從而構成所要求的重量。見圖1。

1)主給料。在開始一個稱量循環時,給料機構是以主(快速)給料速度將物料供入稱量盤中。與此同時,主給料消隱計時器開始計時,當稱量盤中的重量達到該值時,供料稱量秤物料的速度改變為微量速率。

主給料停止點=目標重量-(微量給料量+補償)

2)微量給料優化。在主給料停止點,為稱量盤供料的給料速率由主給料改變為微量(慢)給料速率。微量給料階段必須時間適中以確保主給料停止之後的稱量盤調定,又不致於使整個機器循環時間慢下來。

微量給料停止點=目標重量-補償

3現在狀況

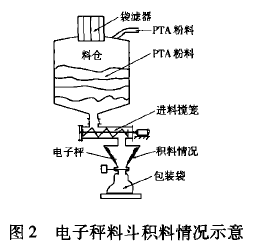

(1)秤量料鬥內物料掛壁現象嚴重。通過反複檢驗,精對苯二甲酸粉料吸附在計量料鬥壁上的現象比較嚴重,多時可達20kg和30kg.見圖2.

(2)計量性能不穩定。近幾年觀察,每年5~6月為問題多發期,PTA定量包裝秤超差現象嚴重,合格率約70%,有少數高達十幾公斤且正負不定。包裝秤在正常運行中,各相關部件的動作會使計量鬥產生機械振動,再加上其它連接件的影響,使得秤的零點和量程不斷變化,造成定量誤差。

4原因分析

(1)掛壁現象:精對苯二甲酸含水分小於0.3%,PTA在管道內經幹燥的氮氣吹送,物料與物料、物料與管道在經過快速給料階段的摩擦,物料本身帶有一種電荷,容易附掛在料鬥壁上。

(2)計量性能不穩定:因原設備裝有單板控製器PCB(PCBNo793)o裝配在模擬PCB下的單板控製器PCB,安裝在釵接前門上並用屏蔽箱覆蓋。單片機是智能型器件,它的運行是依照製作者視具體場合需要而預先設好的程序進行的。缺點抗幹擾性差,性能不太穩定,高溫時易出現錯誤。

(3)壓力傳感器應力受影響:壓力傳感器在正常情況使用下,其壽命一般在100萬次以內。

5解決方案

(1)更換PCB792單片機。用靜態測量方法取代原來的動態測量,提高測量精度。在落料過程中進行動態測量,測量數據重複性差,即使采集若幹數據也很難反映實際重量。在快速落料結束後進行靜態測量,可一次精確測得實際重量。

(2)用容積補償方法取代原來的時間補償,增加打包數量,保證重量準確度,可采用三次投料的方法。首先由高位料倉加料機構為螺旋給料器向料倉投料,投放料量為總稱量的85%-90%,然後用1秒時間讓壓力傳感器應力恢複平穩後稱重,不足部分由細加料通過控製電機轉數將不足部分物料投入稱料倉(投放料量=目標量-主給料量),兩次投放量為總量的98%-99%時等待2秒物料完全落到料倉後稱重,然後用變頻器控製電機轉數,將差額部分采用容積補償,顯示物料重量。既加快稱量速度又提高了準確度。

(3) 更換型號為C3的壓力傳感器。

(4) 輸料管線加裝接地極(至少5處),從高位料倉到定量包裝秤底座,檢修接地極。任何一點對地電阻應小於4Q。

(5) 將複檢秤信號引到PX1模塊。

6 數據采集

( l) PXI 模塊。

選用美國國家儀器公司(NationalInstruments)數據釆集與信號調理儀器。PX1是一種專為工業數據釆集與自動化應用的模塊化儀器平台,具備機械、電氣與軟件等多種專業特性。

(2)實時控製。NI為用戶提供專業級的軟、硬件工具用於開發集成式實時控製解決方案。利用LabVIEWRT(實時)模塊與專門的RT係列硬件,您就可以自定義開發各種嵌入式實時係統。

(3)LabVIEW圖形化編程軟件。N1公司的LabVIEW是業界領先的高效圖形化應用開發環境。利用LabVIEW直觀的圖形化開發特性,可將精力集中在如何解決測量和控製任務本身,而不是如何解決編程困難上。

綜上所述,精對苯二甲酸定量包裝秤係統改造後,測量98000包(t)精度達到了0.1%,包裝速度比以前加快10%,滿足裝置生產的需要。

本文源於網絡轉載,如有侵權,請聯係刪除