谘詢電話

ENGLISH0755-88840386枕式包裝機運動分析及控製係統設計

發布時間:2020-05-19 16:53:06 |來源:網絡轉載

在現代工業中,包裝機械的應用十分廣泛。在某種意義上,包裝機械對許多行業的發展起著至關重要的作用[1—2]。近些年來全自動包裝機械的研發、使用和推廣備受關注,許多高新技術和智能控製算法在包裝機械中得以應用,包裝機械的智能化、自動化、多功能化水平不斷提高[3—5]。

包裝機械是指完成全部或部分包裝過程的機器,包裝過程包括成型、充填、裹包等主要包裝工序,清洗、幹燥、殺菌、貼標、捆紮、集裝和拆卸等前後包裝工序, 以及轉送、選擇等其他輔助工序[6—7]。與傳統包裝機械相比,自動包裝機械在包裝質量、包裝效率、廢品率等方麵具有十分明顯的優勢。自動包裝機械運動過程的智能化控製是保證其可靠性、穩定性的關鍵[8]。總體來說, 自動包裝機的運動控製主要包括各軸的單獨控製以及多軸的同步控製。基於智能控製器和伺服係統可以保證各軸運動的準確性,在此基礎上采用多軸同步控製算法,例如主從同步控製、相鄰交叉耦合控製等,以及一些智能控製算法,如神經網絡控製、滑模控製、模糊控製,來確保多軸同步控製的準確性[9—10]。針對枕式包裝機運動控製及相關功能的實現,文中介紹枕式包裝機的結構和主要功能,並對其運動過程進行分析;基於 DSP 設計一種運動控製係統,為實現電子凸輪和三軸同步控製,給出軟件設計方法。

- 自動包裝機

- 結構

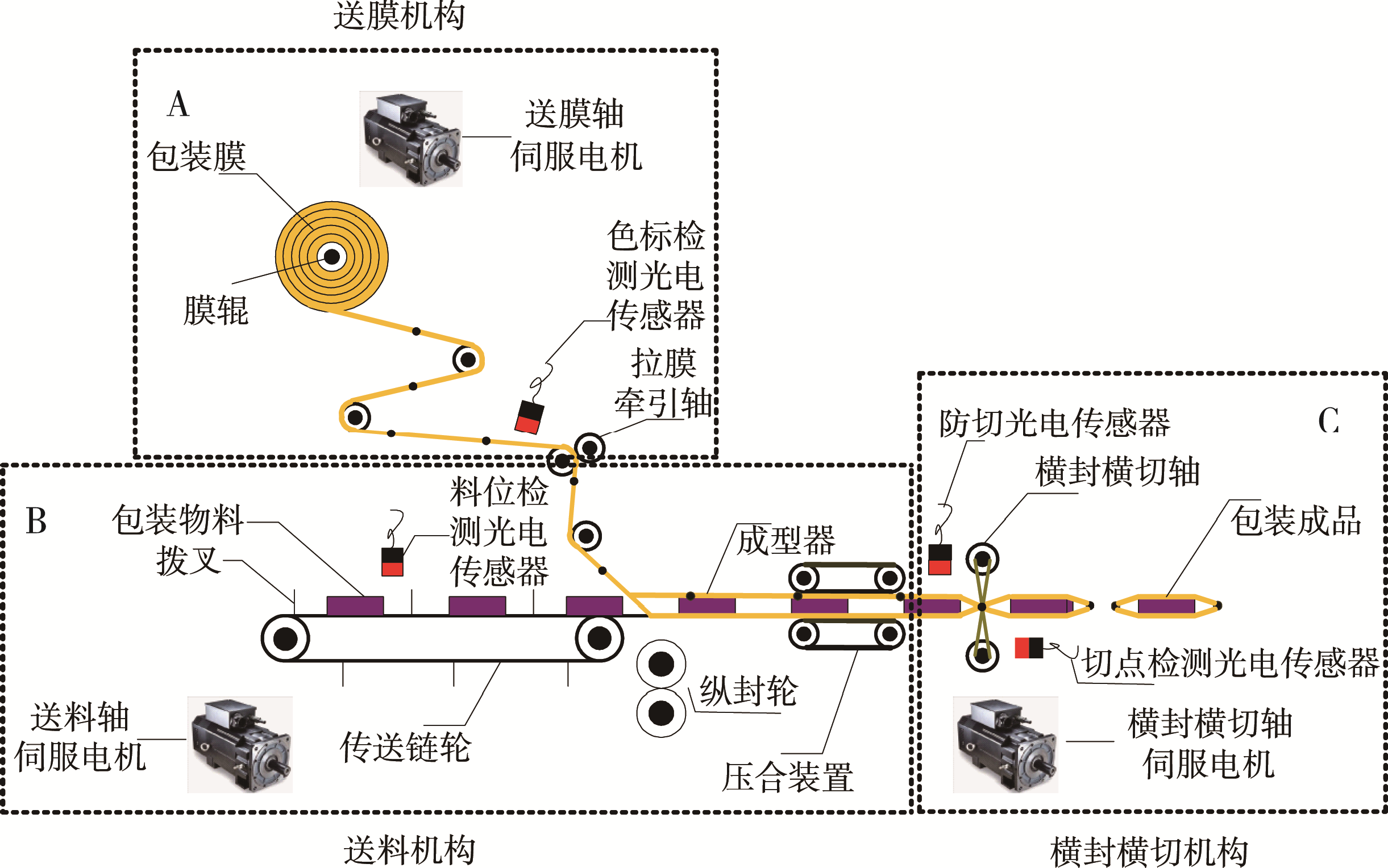

以三伺服枕式包裝機為例闡述自動包裝機係統結構,見圖 1,其中 A 部分為送膜機構,B 部分為送料機構,C 部分為橫封橫切機構。總體來說,自動包裝機主要由送膜裝置、送料裝置、橫封橫切裝置、縱封裝置、製袋成型器等組成。送膜裝置通過主動輥和壓緊輥配合工作,利用兩者與包裝膜之間的摩擦力實現薄膜牽引,其中主動輥由伺服電機直接驅動。由於主動輥的旋轉半徑是固定的,如果一段時間內伺服電機轉速不變,那麽理論上來說包裝膜進給速度同樣是不變的。

圖 1 自動包裝機係統結構

Fig.1 Automatic packaging machine system structure

送料裝置由鏈輪、鏈條和撥叉組成,其中鏈輪由伺服電機直接驅動,待包裝物料由撥叉直接送入製袋成型器內。橫封橫切裝置大多采用回轉式輥形封切的形式,安裝有刀刃和加熱電極。下輥軸由伺服電機直接驅動,通過齒輪傳動實現上、下輥軸的相向運動。一般情況下,橫封軸進行凸輪運動,可實現包裝膜的橫向封合與切斷。縱封裝置大多采用輥式回轉的形式,安裝有加熱電極,通過兩輥筒等速相向回轉可實現包裝膜的縱向封合。另外,通過齒輪鏈條傳動,縱封器輥筒旋轉線速度與包裝膜進給速度相同,因此縱封裝置對包裝膜具有一定的牽引作用。製袋成型器可將包裝膜折疊成筒形,便於物料填充、縱向熱封、橫向熱封等。

-

- 運動分析

包裝工藝流程可以描述為:送膜裝置將包裝薄膜勻速傳送至製袋成型器,經製袋成型器處理後,包裝薄膜會變成筒狀;同時送料裝置會將待包裝物料推入筒狀包裝膜內;由縱封裝置完成縱向封合,橫封橫切裝置完成橫向封合、切斷等;成品輸出。為保證自動包裝機的包裝效率和精度,其整個運動過程需滿足以下幾個條件:速度匹配,即送膜速度、送料速度、橫封橫切速度三者相同;位置匹配,即物料要處於包裝薄膜的中間位置,橫封切點和色標點重合。

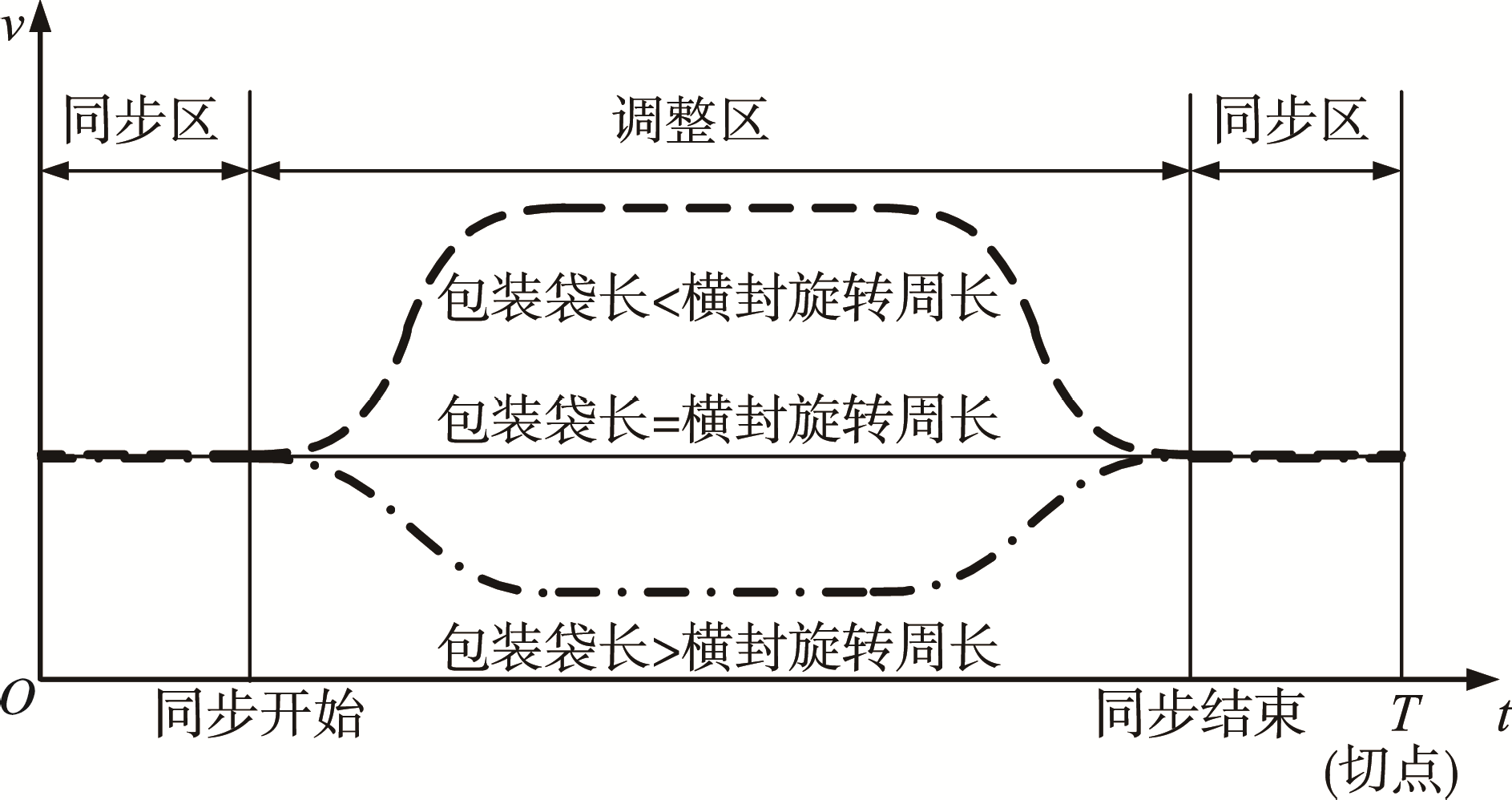

橫封軸進行凸輪運動,主要原因在於相同時間 T(包裝周期)內,加工袋長 L 和橫封軸旋轉周長 S 不一定相等。同時加工袋長是可以變化的,而橫封軸旋轉周長是固定的。如果橫封軸勻速轉動,勢必會導致橫封橫切速度與送膜速度存在差異,產生相對運動引起“劃膜”,造成比較大的包裝誤差。橫封軸需要做凸輪運動以實現送膜、送料、橫封橫切之間的速度匹配。橫封軸運動循環過程見圖 2。

在包裝過程中,物料與包裝薄膜之間的位置匹配是否精確是影響包裝質量的重要因素。物料應處於筒狀包裝膜的特定位置,以印有色標的包裝膜為例,物料應在相鄰的 2 個色標的中間位置,這樣可以最大程度地降低橫封刀具損壞物料的可能性。另外,橫封切點和色標點的位置是否匹配也是影響包裝質量的重要因素。在橫封切斷工序中,切點和色標點的重合可以避免橫封刀具切到物料,可提高包裝精度、降低次品率。

圖 2 橫封運動循環過程

Fig.2 The movement cycle of horizontal sealing

-

- 功能簡介

- 電子凸輪。由伺服電機驅動橫封軸實現凸輪運動以取代傳統機械凸輪,具有輸出柔性和可控性, 可根據具體要求實時更改凸輪運動參數。

- 位置跟蹤。理論上,包裝膜進給速度和橫封橫切速度是相同的,但是受拉拽、摩擦、振動等因素的影響,兩者之間出現速度差,導致切點和色標點無法重合。自動包裝機的位置跟蹤功能可實時檢測色標點的位置,進而保證橫封刀具準確地切到色標點上。3)物料跟隨。保證物料與包裝膜之間的位置匹配,檢測錯位物料。

- 功能簡介

- 電子防切。對錯位物料不進行包裝,或切到物料後自動恢複、調整,可以提高包裝效率,前者還可以避免刀具和物料的損壞。

- 自動接膜、空槽檢測、恒溫控製、故障報警等。可以實現自動換膜,對空物料位不進行包裝,熱封機構溫度相對恒定,故障提示和排除,以提高生產效率、降低廢品率。

- 硬件係統設計

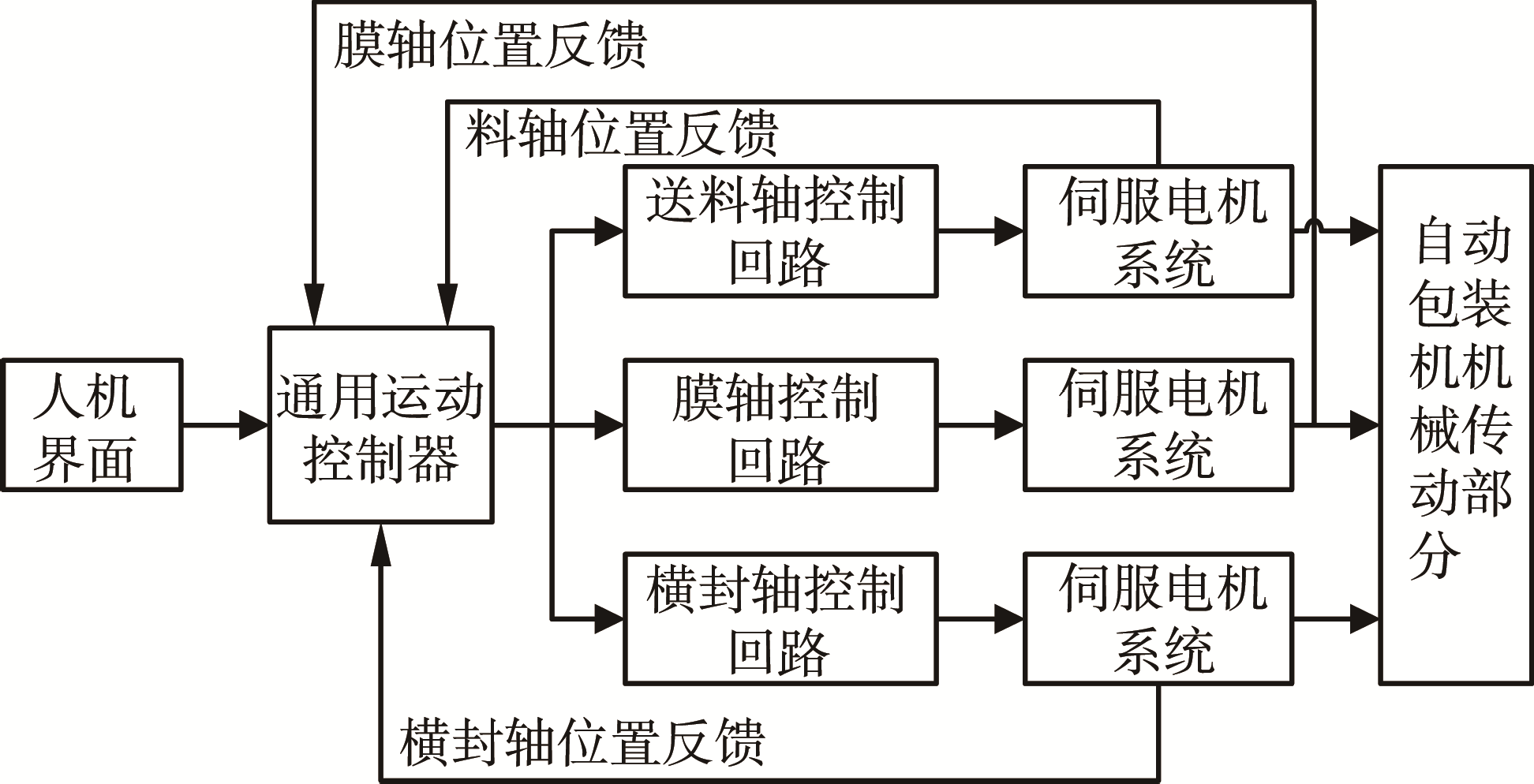

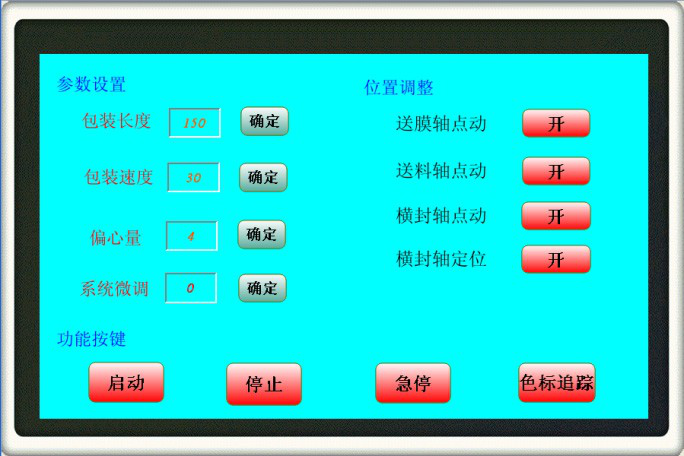

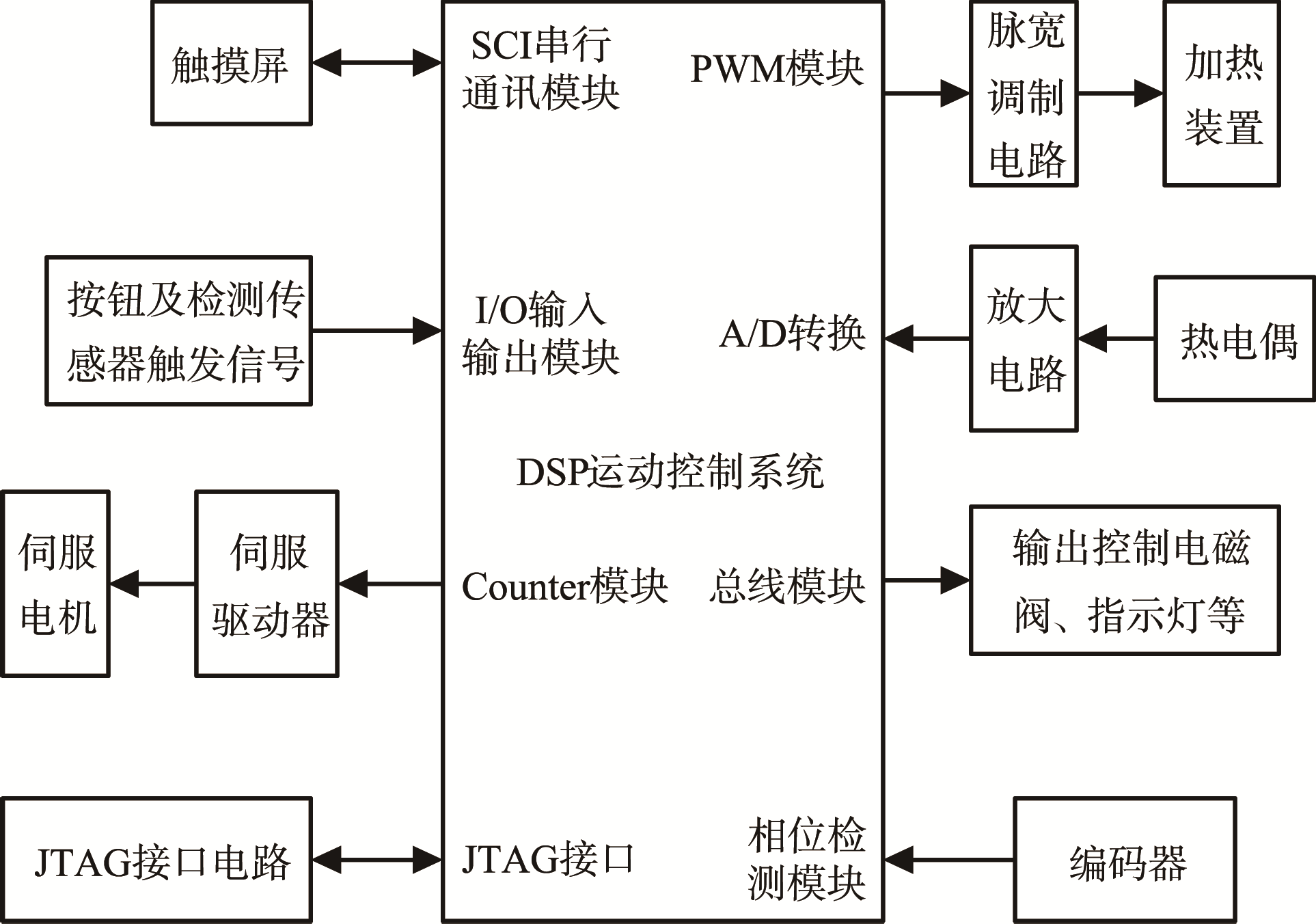

自動包裝機控製係統是基於伺服驅動控製技術進行搭建的,其硬件係統結構見圖 3。人機界麵是開發人員或操作人員與控製係統聯係的主要平台。通過人機界麵可以設定或修改一些參數,如包裝長度、包裝速度、凸輪偏心量、熱封溫度等,以及對刀、各軸單獨控製等操作。另外,包裝過程中的實時參數也可以由人機界麵顯示出來,便於相關人員監控包裝過程、 整定參數等。該運動控製係統選用 Eview MT4300C 係列觸摸屏,支持多串口同時通訊、64K 色顯示方式以及 C 語言宏代碼,RISC 處理速度可以達到 200 MHz,具有靈活、易用等特點。人機界麵見圖 4。

作為自動包裝機的控製核心,通用運動控製器的

作用非常重要,它可以獲取由人機界麵所設定的參數,通過分析、計算得到脈衝控製參數,並將這些參數傳送至各伺服驅動器,進而實現自動包裝機各機構的協調運動。通過光電傳感器和編碼器將色標、物料、各軸位置以脈衝個數的形式反饋給運動控製器,分析運動誤差並進行計算補償,以實現閉環控製。

圖 4 人機界麵

Fig.4 Human-computer interface

考慮到自動包裝機的運動控製需求,基於 DSP 設計了一種通用多軸運動控製器,其結構見圖 5。DSP 芯片選用 Motorola DSP56F807,其內核為 16 位可編程數字信號處理器。外圍功能模塊主要包括:異步串行通信模塊 SCI,用於觸摸屏通信;通用 I/O 模塊

圖 5 通用運動控製器

Fig.5 General movement controller

GPIO,用於接收按鈕及檢測傳感器觸發信號;Counter模塊,用於伺服電機控製;脈寬調製模塊 PWM,通過脈寬調製電路控製加熱裝置;模數轉換器 ADC, 采集熱電偶信號;CAN 總線模塊,用於控製電磁閥、信號燈等;相位檢測器,用於檢測編碼器信號;JTAG 接口等。該控製器適用於多種伺服電機的控製與應用,利用 PC 機編寫應用程序,通過 JTAG 接口下載與調試。

各軸驅動係統采用伺服電機及相應伺服驅動器, 伺服驅動器接收從運動控製器發出的脈衝信號,進而控製伺服電機按設定的軌跡和速度運轉。

- 軟件設計

自動包裝機控製係統軟件設計主要包括電子凸輪控製模塊、三軸同步控製模塊、人機界麵設計、電子防切控製模塊、恒溫控製模塊、故障報警程序設計等。

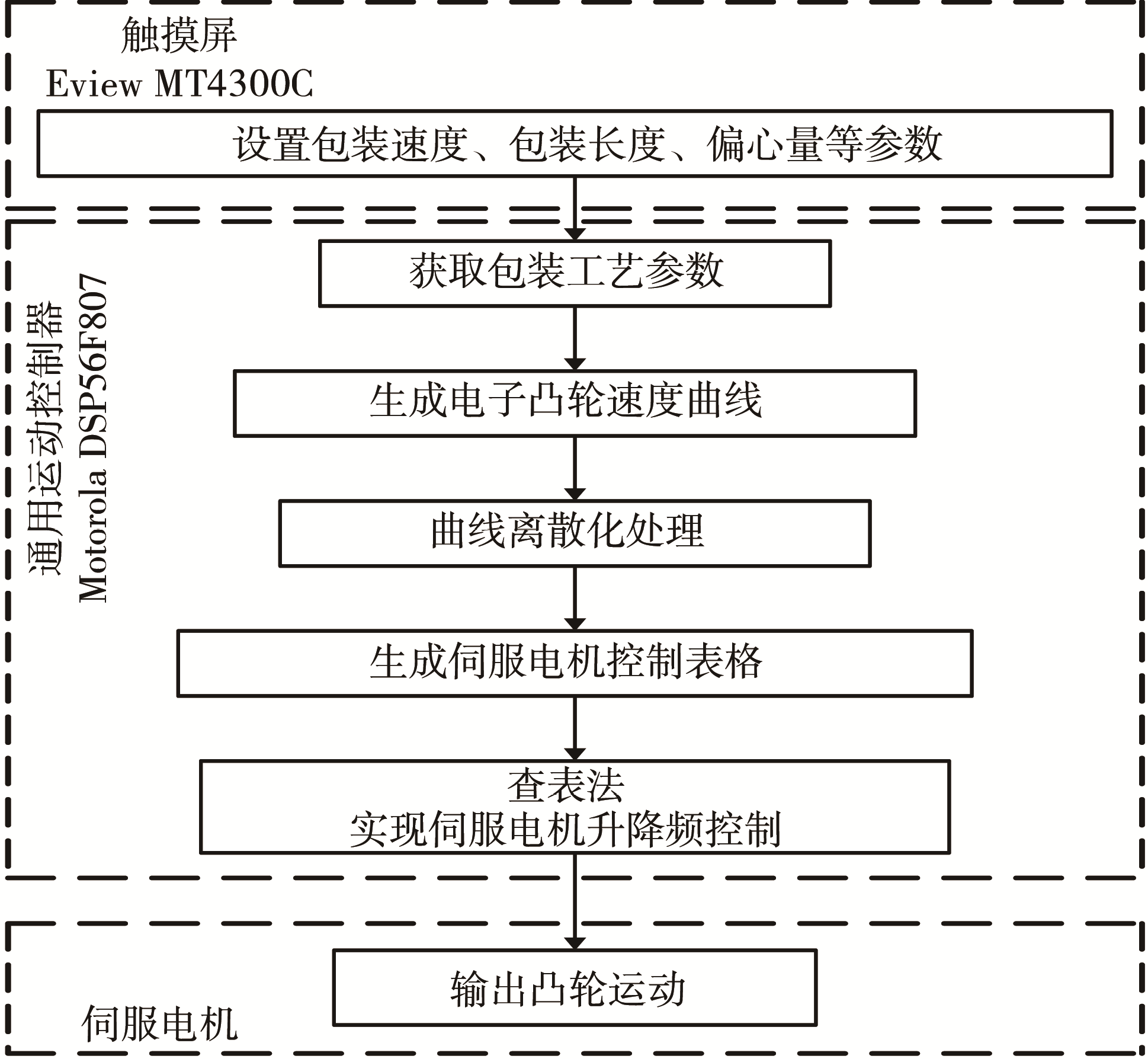

偏心量等;通過通用運動控製器獲取參數,生成電子凸輪速度曲線並進行離散化處理得到伺服電機控製表格;利用查表法實現伺服電機的升降頻控製,輸出凸輪運動[12—13]。人機界麵設計,包括可視化界麵編程、基於MODBUS 協議的觸摸屏與通用運動控製器通訊程序等。自動包裝機主要功能的實現,包括電子凸輪、位置跟蹤、物料跟隨、電子防切、自動接膜、空槽檢測、恒溫控製、故障報警等。電子凸輪和三軸同步控製作為核心,是實現其他功能的基礎和前提,因此文中將重點介紹其軟件設計方法。

-

- 電子凸輪

電子凸輪主要包括凸輪曲線生成、離散化處理和伺服電機升降速控製等,關鍵在於電子凸輪加減速曲線設計。目前,常用的加減速曲線設計方法包括:直線、指數、多項式、拋物線和 S 曲線等。其中直線和指數加減速法的衝擊比較嚴重;拋物線和 S 曲線加減速法雖然可以減少衝擊,但是控製過程複雜、難以實現;多項式加減速法不僅可以減小衝擊,而且算法相對簡單。比較常用的柔性多項式加減速法包括三次多項式和五次多項式,雖然後者柔性更好,但是其加工效率相對較低。綜合考慮,在滿足無衝擊、高效率的前提下,文中采用三次多項式進行凸輪加速、減速曲線設計,方程為:

v(t)=a0 +a1t+a2t 2+a3t3

式中:a0,a1,a2,a3 為待定係數,可通過邊界條件求得。

針對電子凸輪加減速曲線,采用定步法進行離散化處理,得到一個關於脈衝頻率 fi 和脈衝個數 ki 的控製表格。通過查表法,根據控製表格中的脈衝頻率、脈衝個數實現伺服電機的升降速控製[11]。

綜上所述,電子凸輪的實現過程見圖 6。通過觸摸屏設置包裝工藝參數,例如包裝速度、包裝袋長、

圖 6 電子凸輪實現過程

Fig.6 The realization of electronic CAM

-

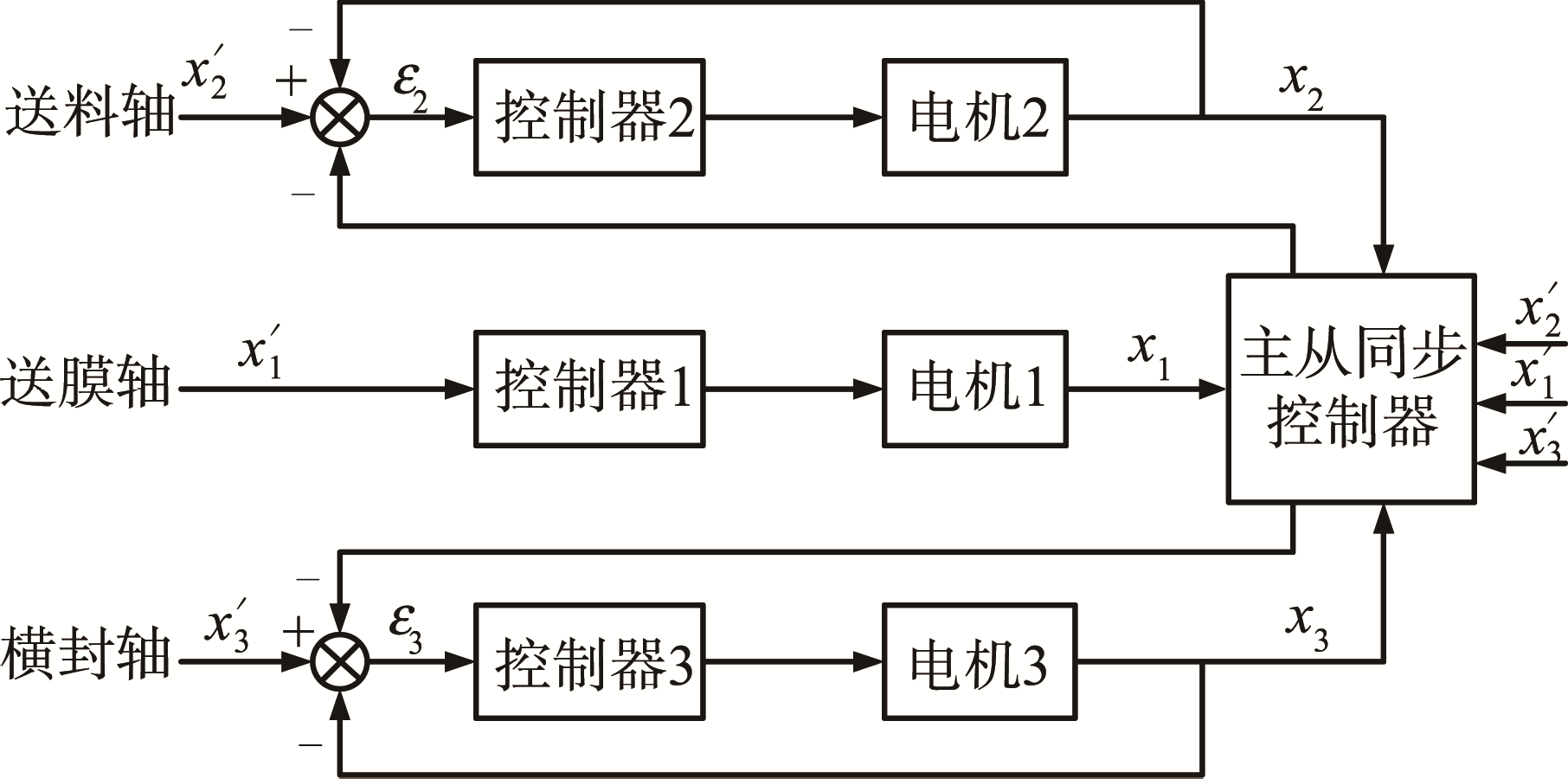

- 三軸同步控製

三軸同步是指送膜軸、送料軸、橫封橫切軸的速度與位置匹配控製。參考多軸同步控製算法,文中選用“主從同步控製”實現自動包裝機的速度、位置同步,以保證包裝質量和效率。

三軸同步控製[14—16]原理見圖 7,定義送膜軸為主動軸,料軸和橫封橫切軸為從動軸。送膜軸跟蹤誤差可表示為 e1、送料軸和橫封橫切軸的跟蹤誤差可分別表示為 e2 和 e3。根據主從同步控製原理,送膜軸同步誤差可表示為 ε1=0;送料軸同步誤差可表示為ε2=e2−e1,若能使 ε2→0,可實現送膜軸和送料軸的速度或位置匹配,即物料跟蹤功能;橫封軸同步誤差可描述為 ε3=e3−e1,若能使 ε3→0,可實現切點和色標點速度或位置匹配,即色標自動追蹤功能。

圖 7 三軸同步控製原理

Fig.7 Three-axis synchronous control principle diagram

以某型號的枕式包裝機作為實驗平台,去掉其複雜的機械凸輪和鏈條傳動結構。結合上述控製係統, 利用伺服電機直接驅動各軸。首先,進行包裝誤差測試,即設定包裝速度為每分鍾 50 包,包裝長度在100 ~ 500 mm 內隨機選取, 橫封軸旋轉周長為

370 mm,電子凸輪偏心量為 5。橫封軸作電子凸輪運動,當包裝長度為 100,125,135,150,175,200, 210,220,249,277,300,319,340,353,370,

386,400,435,450,460 mm 時,測得的偏差數值分別為 0,0.1,0.1,0.1,0.1,0,0.2,0.1,0.3,0.2, 0.1,0.3,0.1,0.2,0.1,0.3,0.1,0.2,0.1,0.1 mm 。

然後,進行色標跟蹤誤差測試,即設定包裝速度為每分鍾 50 包,包裝長度為 300 mm,電子凸輪偏心量為5,對送膜軸、送料軸、橫封軸進行三軸同步控製, 跟蹤包裝膜色標,測得偏差數值分別為 1.5,1.5,2, 0.5,1,0,0.5,0.5,0.5,0,0,0.5,0,0.5,0,0,

0,0,0,0.5 mm。

由實驗結果可知,基於電子凸輪技術可將包裝誤差控製在 1 mm 以內,與傳統枕式包裝機械相比,其包裝精度大大提高,而且輸出柔性比較理想,凸輪形式的更改也十分方便,隻需簡單修改設定參數即可。同時,基於三軸同步控製的色標跟蹤技術,其最大誤差僅為 1.5 mm,在偏差允許的範圍內。另外,包裝

速度最大可達每小時 800 包。

5 結語

在現代工業中,自動包裝機械的應用十分廣泛。針對枕式包裝機械的運動控製問題,文中設計了一種運動控製係統,在以下幾個方麵展開了工作:以三伺服枕式包裝機為例,介紹了其結構、功能和運動特點, 重點介紹了送膜軸、送料軸、橫封橫切軸、縱封裝置和製袋成型器等,以及電子凸輪、位置跟蹤、電子防切、空槽檢測等功能;設計了一種自動包裝機控製係統,包括人機界麵、通用運動控製器、伺服係統等, 重點介紹了基於 DSP 的通用運動控製器結構;給出了軟件設計方法,主要包括電子凸輪實現方法和三軸同步控製方法。文中所述控製係統、控製方法具有通用性,它不僅僅適用於枕式包裝機,對其他形式的包裝機械同樣具有一定的借鑒意義。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:枕式包裝機上位機監控係統設計

- 下一篇:自動化技術在包裝機械中的應用