谘詢電話

ENGLISH0755-88840386配料秤及配料自動化

發布時間:2020-05-09 10:18:09 |來源:網絡轉載

一、概 述

燒結混合料是由各種礦粉、燃 料、熔劑及返礦等配成。配料的合 理性直接影響著燒結礦的質量和產 量,因此國內外都很重視燒結配料 自動化的研究。國外在50年代初 就開始試驗研究〔1〕,目前巳廣泛 利用配料秤進行自動重量配料,也 有的燒結廠采用X射線螢火分析裝 置測定原料及燒結礦的化學成份以 便控製燒結礦的質量和產量。國內在60年代中期也著手研究燒結自動 配料,目前巳能進行單機或局部配 料自動化,如首鋼燒結廠,梅山燒結廠等 〔2、3、6〕。為了促進該項工作的發展,現就 配料秤及配料自動化中有關問題進行介紹。

二、配料秤

配料秤配置方式

據國外資料報導及國內試驗表明,應用 到燒結自動配料較好的配料秤配置方式有如

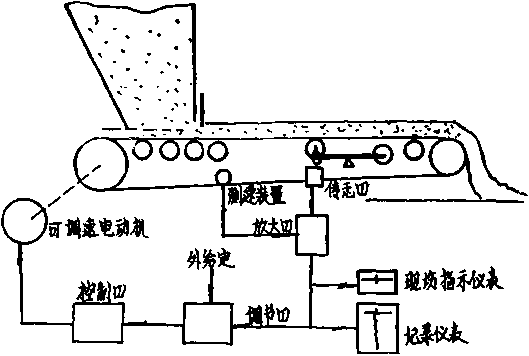

圖1給料配料皮帶秤控製係統方塊圖

到自動配料的目的。這種配料秤的主要優點 是:

(а) 結構簡單投資少;

(б) 對鬆散物料給料均勻;

(c)耗電少;

- 滯後性小。

從國內試驗及應用來看,有如下缺點:(。)當礦槽中有料時,難以對皮帶秤的零點進行調整;

(1)給料配料皮帶秤

礦槽的下部,在沒有自動上料的情況下,礦配置方式如圖1所示,秤的短皮帶直接 設置在配料礦槽的下部,配料皮帶秤既具有 給料機的作用,又可進行續繼稱量,並以自 動控製裝置控製皮帶傳動電動機的轉速,達槽中的料位變化較大,這會直接影響到皮帶 張緊力的變化,因此也就會影響到配料皮帶 秤的稱量精度。

|

當應用這種配料皮帶秤時, 要求礦槽中的料位必須保持在一定高度以上;

- 配料皮帶檢修困唯。目前國內有 的燒結廠在配料礦槽下部加一個橫向閘門來 解決;

(d)物料中的鐵釘、角鋼等會損壞皮 帶。

這種配料秤適合應用到鬆散物料配料 料上,如石灰石、焦粉等。對於在濕度大顆 粒細的鐵礦粉上的應用則有一定困唯。國內 應用這種配料秤的燒結廠有攀鋼燒結廠,首 鋼第二燒結廠、韶關冶煉廠燒結廠、南一鋼 球團車間等。其精度對鬆散物料可以達到 1 %以內〔2、4〕。

這種配料秤適合應用到鬆散物料配料 料上,如石灰石、焦粉等。對於在濕度大顆 粒細的鐵礦粉上的應用則有一定困唯。國內 應用這種配料秤的燒結廠有攀鋼燒結廠,首 鋼第二燒結廠、韶關冶煉廠燒結廠、南一鋼 球團車間等。其精度對鬆散物料可以達到 1 %以內〔2、4〕。

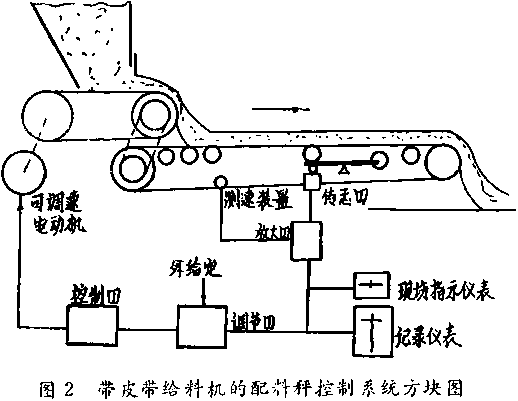

帶皮帶給料機的配料秤配置方式如圖2所示,圖中一個短皮帶 起給料機的作用,另一個短皮帶起連續稱量 的作用,以便消除礦槽中料位的變化對配料 秤稱量精度的影響。這種配料秤與前一種比 較,結構較複雜。目前國內應用的單位有紅 透山選礦廠,南一鋼球團車間。

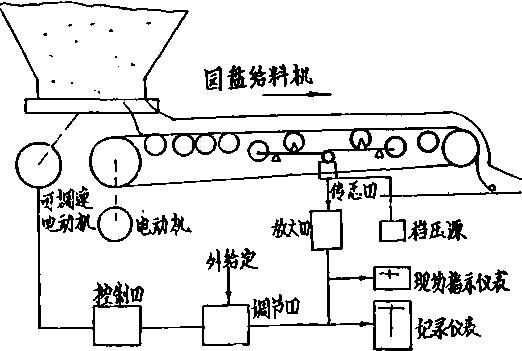

配置方式如圖3所示,園盤給料機是一 種曆史很久的給料機,它的適應性強,可以 進行各種粉狀 物料給料。它的主要缺點是結 構較複雜、投資多、耗電大及給料不均勻 等。目前國內大部分燒結廠配料室釆用這種 給料機。對應用這種給料機實現自 動配料也進行了大量的試驗研究, 並取得了較好的效果。稱量裝置可 以釆用單托餛式秤架或雙托輾雙杠 杆式秤架。

目前國內應用這種配料秤的燒 結廠有梅山燒結廠、首鋼第一燒結 廠、馬鋼第一燒結廠等〔6)。其精度 可以達到1.5%以內。

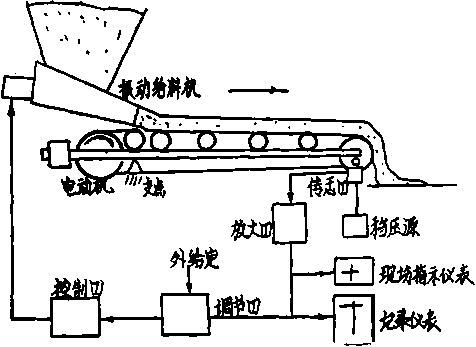

帶振動給料機的配料秤 配置方式如圖4所示,這種配 料秤和上一種基本相同,隻不過給 料機改為振動給料機。振動給料機 給料均勻且比園盤給料機結構簡 單、耗電低,但對濕度較構大顆粒細 的鐵精礦粉給料困難。同樣,稱量 裝置可以采用懸臂式秤架,也可以 釆用單托棍式秤架或雙托輾雙杠杆 式秤架。

稱量裝置對稱量裝置,可以采用懸臂式 秤架,單托輾式秤架,雙托報,雙杠 杆式秤架。現分別將有關情況述評如下:

(1)懸臂式稱架 懸臂式配料秤須配單獨給料機。皮帶秤輸送 的物料量為:

Q = 3.6G.〃

式中:Q——皮帶秤瞬時輸送的物料 量,噸/小時;

G——單位皮帶長度上的荷重, 公斤/米;

V——皮帶運行速度,米/秒。

這種皮帶秤一般可以把皮帶速度固定不 變,而隻有G是個變量,(見圖4)。

這種皮帶秤具有結構簡單、體積小及稱 量精度不受皮帶張力變化影響等優點。但是 它具有以下主要缺點:

(a )受料重心的改變會影響稱量精 度。一般配置使受料重心與秤架的支點重 合,這對於鬆散粉狀物料、振動給料機或溜 槽時能得到較好的配料效果,如在水泥工業 中的應用。鐵礦粉燒結廠的物料(濕度較大 而粘性大)及釆用園盤給料機給料時,難以 達到受料重心不變,因而影響配料精度;

(6)皮帶上粘料而又不能加清掃器, 容易造成物料的死循環,影響測量精度;

(c)如果受料點落差很高,會造成對

皮帶秤衝擊的影響。

(2)單托相秤架

這種類型的配料秤和普通的電子 皮帶秤一樣,隻不過增加了一個小的 皮帶機。它有兩種配置方法。一種是 沒有設置單獨的給料機,小皮帶機既 起給料機的作用也起連續稱量的作 用,如圖1所示。它通過調節皮帶機 傳動電動機的轉速來控製給料量。這 種配料秤具有較小滯後時間。另一種 配置方法如圖3所示,需要配置單獨 的可調速的電動機或可控矽振動給料 機。該配料秤的秤架圖1和圖3所示, 可以將皮帶速度固定一個數值。但是這樣增 加控製的滯後時間。這類配料秤的主要優點 是:

(а) 可以設置足夠長的受料段,減少 受料對稱量精度的影響;

(б) 皮帶機上可以裝設清掃器,減少 皮帶上粘料對稱量的影響。

它的主要缺點是和其它一般皮帶秤一 樣,稱量精度屬皮帶張力的影響。

(3)雙托輾雙杠杆秤架

目前使用的配料皮帶秤,大多數是單托 輻式秤架。單托輻式秤架容易引起動態水平 力對測量的影響,為了提高配料皮帶秤的精 度和穩定性,減少動態水平力變化對測量精 度的影響,我院與梅山工程指揮部燒結廠於 1980年研製了一種雙托視雙杠杆式秤架的配 料皮帶秤,它的秤架如圖3所示。該秤架與 單托棍式秤架比較,具有以下主要優點:

在一定的長度上,雙托輾雙杠杆 式秤架可以增加有效稱量段長度;

可以減少動態水平力產生的附加 力矩及衝擊性負荷對測量精度的影響;

可以提高秤架的精度和穩定性;

|

通過試驗及長期使用證明,在同等條件 下,與單托輻式秤架比較,記錄儀表的記錄 曲線波動幅度減少了約50%;該秤長期使 用穩定性良好〔6〕°

主要參數的確定

為了設計和選用配料秤,必須首先確定 有關主要參數。

(а) 皮帶的形狀。在鐵礦石燒結廠, 一般可以采用平皮帶;

(б) 皮帶速度。為了獲得較好的產品 控製和較好的定量配料,應力求保持較低的 皮帶速度。一般很少選用超過0.4米,秒的 速度。

- 礦槽卸料口的最小尺寸。由於受 粘度的影響,卸料口的尺寸至少應為最大粒 度的三倍。這樣,才可達到卸料順暢,並使 皮帶布料穩定;

- 皮帶寬度可參照皮帶運輸機皮帶

- 當動堆積角為30°時,平形皮帶寬度

- 3 = 500 〜650, & = 210,

- 3 = 800〜1000, K = 250;

- 當動堆積角35°時,

- 3 = 500〜650, K = 230,

- 3 = 800 〜1000, K=270;

- c——皮帶傾角係數。當傾角小於 6° 時,C=l.o5

- e―速度係數。當速度小於或等於 1.6米/秒時,£=1.0。,

三、配料自動化

配料自動化係統的構成

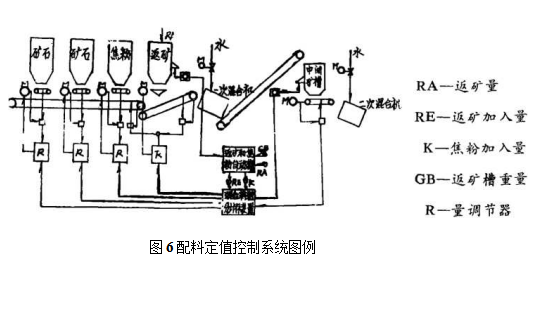

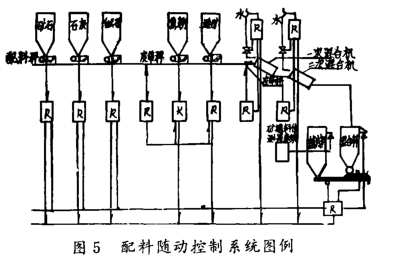

根據資料報導,配料自動化係統有兩種 類型:一種是《隨動》控製係統;如圖5所 示〔4、7〕;另一種是《比值》控製係統,如圖6所示〔8)。這兩種控製的主要特點是:

(a )兩種控製係統的總給料量的給定 值,是隨中間礦槽(或混合料槽)的料位及 燒結機需要的料量而定;

(6)隨動控製係統的焦粉量及返礦量 的加入量,是依據礦石、石灰和白雲石的總 量而定;

(c)比值控製係統的各種原料、焦粉 和返礦加入量等按一預定的比值供給。總料 量改變,各種成份的比值不變。

配料控製係統的時滯問題

由於配料皮帶秤的運送和配料設備的配 置關係,在各種物料之間有一個時間的差 異。

配料秤運送的滯後問題,例如,配料皮 帶的速度〃i=0.25米/秒,從稱量點到卸料 點的距離4 = 0.95米,則配料的滯後時間 為,i=3.8秒。

由於配料設備配置造成的滯後問題。例 如,兩種物料配料槽之間的距離£,= 6米, 集料皮帶的速度『2 = 1.0米/秒,則兩個配 料槽之間的滯後時間為3=6秒。如果配料 室共有15個配料礦槽,則從第一個礦槽到 最後一個礦槽的滯後時間84秒。

由於這些滯後時間,在自動配料的情況 下,尤其在過渡過程的情況下,如果不考慮 時滯問題,將會造成大量質量不好的混合料 或者造成廢料。所以配料自動控製係統必須 增加時間補償裝置以補償各種物料之間的時 間差異。國內有的燒結廠利用帶料停車和帶 料起動的方法解決這一問題,這樣可以使控 製係統得到簡化。

再者在一般的燒結廠中,從第一個配料 槽給的物料運送到燒結機上,至少需要十幾 分鍾,甚至到幾十分鍾的時間,這樣釆用一 般模擬調節器難&滿足要求。為了解決這一 問題,日本曾釆用了釆樣渦節器進行控製。 如果采用電子計算機,這一問題就很容易得 到解決。

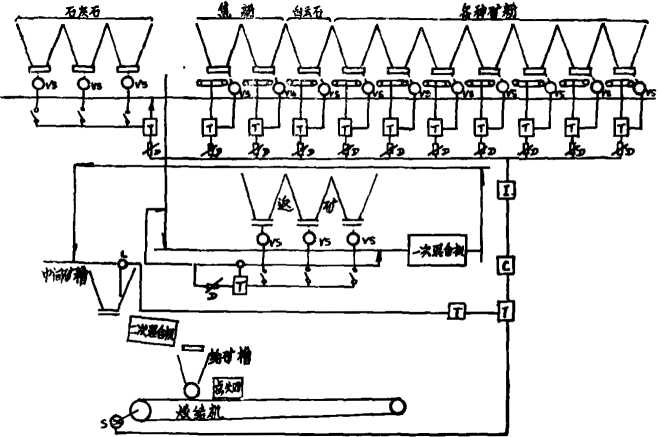

梅山燒結廠配料控製係統的設計

圖7為原設計的梅山燒結廠自動配料係 統,該配料係統具有以下幾種操作方式:

(a)機旁手動操作。由工人在現場按 配料秤的儀表指示數,手動調節機旁操作箱 上的電位器,改變園盤給料機的轉速,以保 證所要求的給料量。

(b )室內手動操作。在操作室內由操 作人員根據配料秤儀表的指數,調節調節器 上的電位器,改變園盤的轉速,以保證所要 求的給料量。

單機自動操作。每一個單機由測 量及調節儀表自動調節園盤給料機的轉速, 以保證每個單機所規定的給料量;

總配料量手動操作,在操作室內 操作人員根據燒結機的轉速和中間礦槽料位 操作總配料量的給定值,每種物料的百分比 由人工給定;

總配料量自動操作,總配料量是 根據燒結機的轉速及中間礦槽的料位信號, 通過調節器進行自動控製。

為了減少配料過程中的過渡誤差,在配 料控製係統中采用了延時裝置。

為了監視每個機組的工作情況,在操作 室內的儀表盤上設有記錄儀表及晶體管閃光 報警器。每個記錄儀表將測量的參數記錄下 來,以便分析控製係統工作是否正常。當配 料過負荷或低負荷,皮帶跑偏及中間礦槽料 位過高或過低等,閃光報警器便自動進行聲 光報警,以便操作人員及時處理。

計算機在配料中的應用

國外從六十年代初就開始利用電子計算 機控製燒結過程中的各個環節。目前現代化 的燒結廠普遍釆用計算機控製,據1976年日 本對五個大鋼鐵企業統計,330台過程計算 機中就有24台應用到燒結廠〔9)。

用計算機控製生產過程,由於控製目的

圖7 梅山燒結廠自動配料控製方案

係統中,計算機能夠很好地 計算出各種原料的配比及根據燒結礦的質量 信息修正石灰石、焦粉、返礦的加入量,並 根據中間礦槽的料位和燒結機的工作狀況決 定配料的總輸料量。

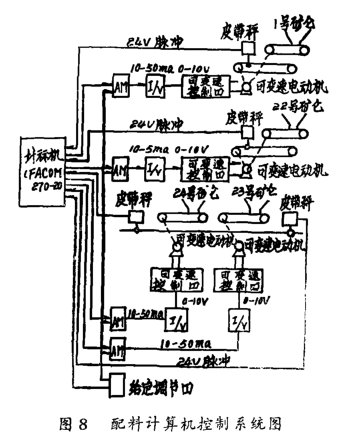

圖8所示為日本千葉廠3號燒結機配料 控製係統。計算機型號為FACOM270/20, 內部主儲存器容量為16K,輔助儲存器容量 為131K,其控製方式為直接數字控製〔11)。

寶鋼燒結廠采用的計算機係統為整定點 控製係統。計算機型號為橫河電機製作所製 造的CCS-7025型計算機(10〕。

目前國內由於微型機的推廣應用,很多 生產設計單位考慮在燒結配料中應用微型機 代替模擬調節器實現配料自動化。

化學配料

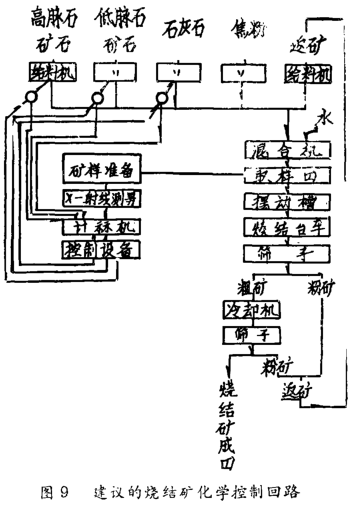

配料自動化的目的是在自動重量配料的 基礎上,根據各種原料的化學成分控製燒結 礦的化學成分,保證燒結礦的物理及化學性能最佳。為了實現化學配料必須對燒結礦及 各種原料的化學成分進行快速測量。隨著x 射線螢光分析儀的發展,入們巳開始將X射 線螢光分析儀用於燒結生產。對燒結礦質量 影響較大的是燒結礦的堿度,可用調節石灰 增減的方法減少燒結礦堿度的波動。為此, 需要釆用一個X射線螢光分析儀和一個精確 的取樣係統,圖9所示為建議的燒結礦化學控製回路。

四、結束語

以上分析和討論的有關燒結配料秤及配 料自動化的情況可以看出,國外配料自動化 正在由重量自動配料向化學配料過渡,由以 調節器為主體的單變量連續控製向以計算機 為主體的多變量離散控製過渡。而我國目前 還是停留在單參數(重量)或局部定值控製 階段。為了實現我國燒結配料自動化,還應 對配料秤及配料控製係統等進行必要的試驗 研究,才能使目前的重量自動配料向前推進 一步,以保證燒結礦的質量和產量。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:配料秤控製器的設計

- 下一篇: 螺旋配料秤給料誤差改進