谘詢電話

ENGLISH0755-88840386大米氣調包裝機自動稱量裝置的試驗研究

發布時間:2021-08-05 15:01:26 |來源:網絡轉載

1.前言

大米是我國人民最主要的食糧根據近年來的統計我國人均年消費大米約100kg左右。隨著市場經濟的逐步發展商品大米的包裝也從計劃經濟時代的100kg大麻袋出廠、散裝銷售逐步過渡到10kg、15kg的塑料編織袋袋裝銷售。近些年為適應城鎮人民生活水平的不斷提高許多廠開發出新品種加工米:免淘洗米、強化米、胚芽米、特優米等等這些精品米采用了5kg、2.5kg包裝。但是被業界技術專家普遍認同的、有顯著的防黴、防蟲、延緩陳化的效果的大米氣調保鮮包裝技術尚未得到應用。為此我們開發了大米氣調保鮮自動包裝機對其關鍵部件之一的自動稱量裝置進行了一係列的試驗研究現簡介如下。

2.下料機構的試驗研究

對於散粒物料的稱重下料機構常用的有電磁振動型、皮帶輸送型和自重直流型等結構形式。電磁振動型對各種物料的適應性好落料重量的隨機性較小稱量精度易於保證但結構複雜體積較大成本高且振動和噪音較大。皮帶輸送型對不同物料也有一定的適應性稱量精度也較高缺點同樣是結構複雜體積較大成本較高漏料是普遍問題。自重直流型對各種物料的適應性不是太好落料重量的隨機性較大稱量精度的控製將是其關鍵問題;但自重直流型結構簡單、緊湊體積較小成本低。根據大米自動小包裝機的工作對象和特點我們以選用自重直流型下料機構為宜。因而為了保證稱量精度的控製下料裝置的研究將是其關鍵問題之一。

通常的自重式直流型下料裝置一般都采用雙料口(雙門)下料即大料口負責主要的下料任務能盡快地下料到接近設定重量;小料口隻是補充差額到設定重量。經過反複試驗由於大料口下料時落料重量及其衝擊力、殘留料柱重量的隨機性大致使稱量高精度和高速度的矛盾不易解決達不到較高的要求。為此又設計了三料口

(三門)、四料口(四門)下料器。四料口下料器的各料口從大到小分別設為1、2、3、4號下料時各料口同時落料至等於或略大於第一重量值1號料口關閉;2、3、4號料口同時落料至等於或略大於第二重量值2號料口也關閉;3、4號料口同時落料至等於或略大於第三重量值3號料口也關閉;僅剩4號料口落料至設定重量值4號料口也關閉下料完成。試驗裝置的1、2、3、4號料口的落料麵積分別為30、18、8、3.2cm2實驗測得落料K8凯发登录入口平均值(50次)分別為1977.1、1072.5、119.8、54.4g/s落料K8凯发登录入口標準差S1、S2、S3、S4分別為44.61、31.22、5.16、2.01g/s。可以從實驗結果清楚地看出不同的落料麵積對落料K8凯发登录入口標準差的影響是很大的。

達到第一重量值時由於落料重量及其衝擊力、殘留料柱重量的隨機性大誤差很大。僅從落料K8凯发登录入口標準差的角度按一般的3σ原則可以認為其誤差範圍在±249g/s之間其可信度為99.7%。但從包裝精度的要求看選擇±5σ即誤差範圍在±415g/s之間其可信度為99.99995%落在此誤差範圍之外的概率僅為千萬分之五。落料K8凯发登录入口標準差是定時試驗結果(即控製器從發出開門指令到發出關門指令的時間為1秒在此設定時間內的落料試驗結果)從表麵上看它並不反映落料衝擊力和殘留料柱重量的影響(對於標準稱重量而言前者的影響為負後者的影響為正)。但落料衝擊力和殘留料柱重量的不均勻性實質上主要是由落料K8凯发登录入口的不均勻性引起的所以落料K8凯发登录入口標準差可以在很大程度上反映定量試驗結果(即設定標準稱重量分別由各料口單獨落料的試驗結果)驗證試驗證明了這一點。

以稱量5kg為例考慮到以後2、3、4號料口的工作再將上述誤差範圍擴大約一倍即第一重量值設為4200g由於第一重量值與標準稱重量值之間的差距留為800g誤差對最終的稱量結果不會產生影響。達到第一重量值的稱量時間為4200/(1977.1+1072.5+119.8+54.4)=1.303s。第二重量值的誤差範圍在±191.95g/s之間第二重量值設為4700g第二重量值與標準稱重量值之間的差距留為300g達到第二重量值的稱量時間為(4700-4200)/(1072.5+119.8+54.4)=0.401s。第三重量值的誤差範圍在±35.85g/s之間第三重量值設為4900g第三重量值與標準稱重量值之間的差距留為100g達到第三重量值的稱量時間為(4900-4700)/(119.8+54.4)=1.148s。4號料口的誤差範圍在±10.05g/s之間這便是最後達到的包裝精度。鑒於試驗證明殘留料柱重量大於落料衝擊力約50g(係統誤差)所以設定重量值為4950g達到設定重量值的稱量時間為(4950-4900)/54.4=0.919s。總稱量時間為3.77s。這既保證了最終的稱量結果有足夠的高精度同時又保證了稱量的高速度。

由此可見較之雙料口下料器四料口下料器的優越性十分明顯。不過上述實驗用四料口下料器在各料口麵積大小的分配上還不甚合理。實驗證明與三料口下料器相比在精度和速度方麵優越性並不十分明顯。三料口下料器的下料過程與四料口下料器基本相同但結構要簡單許多。因而試驗結果選擇了三料口下料器。三料口下料器的大下料口(大門)、中下料口(中門)、小下料口(小門)的落料麵積分別為110×70mm、70×20mm、20×20mm落料K8凯发登录入口平均值分別為4721.45、827.17、64.21g/s實驗測得落料K8凯发登录入口標準差分別為130.46、39.67、2.67g/s。各料口的誤差範圍分別在±652.3、±198.35、±13.35g/s之間。以稱量5kg為例第一重量值設為4300g第二重量值設為4890g設定重量值為4955g(消除殘留料柱重量大於落料衝擊力的係統誤差)達到各重量值的時間分別為0.766s、0.662s、1.012s總稱量時間為2.44s。整機試驗證明稱量誤差範圍為±15g稱量速度可達2.5s與試驗設計的理論值基本吻合。也很好地解決了稱量的高精度和稱量的高速度之間的矛盾。

在料門形式上設計試製了擺式弧形料門、垂直往複式直插料門、水平往複式直插料門進行對比試驗。考慮擺式弧形料門在氣動控製元件的布置與安裝方麵以及結構複雜性方麵的問題未予采用。垂直往複式直插料門在氣動控製元件的布置與安裝方麵較為方便但較易楔緊物料而卡住。試驗結果選擇了水平往複式直插料門。

3.計量機構的試驗研究

國內外散粒料的自動計量裝置可分為容積式和稱重式兩大類。容積式結構較為簡單但計量精度不高結構也不緊湊因而不宜用於有一定精度要求或較大計量的物料包裝。稱重式一般有機械式、機械電子式、電子式三種。機械式自動計量裝置體積大、笨重而精度低速度慢現代已很少采用。

第一階段設計和試製的是機械電子式自動稱量裝置。機械部分選用市售的10kg機械台秤將秤盤改為稱料鬥(帶充料門)對砝碼掛鉤進行了改造以實現了砝碼自動兩段加載再加上光電控製器便可以控製下料器以實現自動稱量。

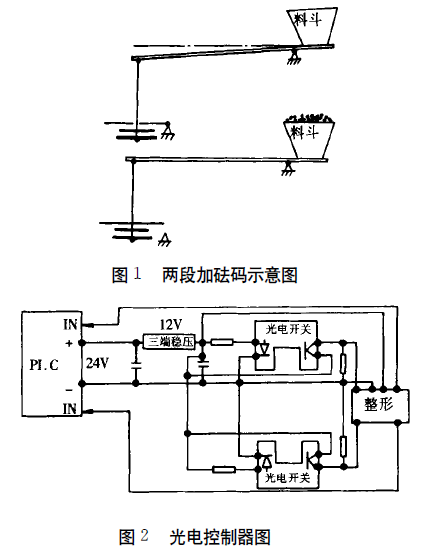

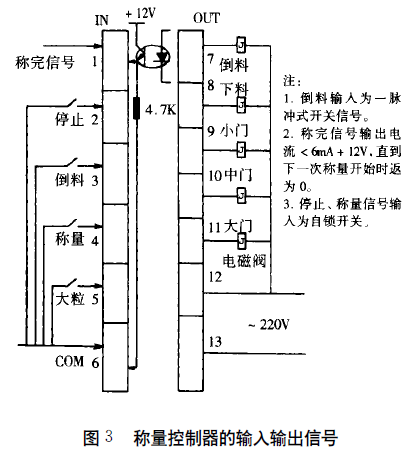

砝碼自動兩段加載的工作示意圖見圖1。作為杠杆機構的機械秤在稱量過程中落料衝擊力對其工作穩定性影響很大為了解決這一問題采用了砝碼自動兩段加載的辦法。在開始稱量時砝碼中的一個X(例如200g)支撐在支撐座上(圖1之上圖)並不加載到杠杆上這樣加載到杠杆上的砝碼僅為設定稱重量-X=Y當料鬥中的物料+落料衝擊力達到Y時杠杆便上抬砝碼X就離開了支撐座它的重量加載到杠杆上克服了杠杆上抬的慣性杠杆按設定稱重量重新進行平衡。平衡結果若杠杆仍可上抬一點下光電開關感知關閉大下料口。小下料口繼續落料直至杠杆徐徐上抬到水平位置上光電開關感知關閉小下料口。光電控製器圖見圖2。

該裝置的最大優點是結構簡單成本很低稱量精度也能滿足要求。但是由於不同設定稱重量對應的殘留料柱重量及其衝擊力不同需要由設定稱重量值減去不同的值來進行修正這在使用操作上很不方便。加之機械電子式自動稱量裝置結構尺寸要大一些致使整機尺寸較大。所以在經過試驗之後便放棄了這一方案。

樣機正式采用的是電子式自動稱量裝置它是直接在市售的電子秤上安裝帶充料門的稱料鬥而成。市售的電子秤是經國家計量部門檢定過的標準產品其精度為1/3000(精度高於1/3000者為電子天平)最大稱量為3kg、6kg、15kg等。由於該包裝機最大稱量為5kg加上稱料鬥的重量已經大於6kg便隻有選擇15kg的電子秤其分辨率為5g。電子秤的自動稱量由單片機為核心的稱量控製器控製其麵板上有兩個顯示器一個顯示重量值一個顯示各種設定值或包裝的袋數並有相應的各種設定鍵。稱量控製器輸入的除稱重信號外還有允許稱重、停止稱重、倒料狀態等而稱量控製器輸出的信號有倒料、充氣、大、中、小料門控製等直接輸出220V控製各電磁閥開關如圖3所示。從電子秤內單片機的串口取出電子秤的稱重信號直接輸入稱量控製器由控製器依據大量實驗數據而編製的軟件去控製大、中、小料門的開閉並由麵板上的顯示器將重量值顯示出來。

該電子式自動稱量裝置經實驗稱量5kg大米100次其平均重量為4991.9g(即平均誤差為8.1g)標準差為4.9g最大誤差為15g其出現概率為2%。平均稱量時間為2.5s。

自動倒料充填機構是電子式自動稱量裝置的一個必不可少的部分它實際上是稱量鬥的可控製鬥底。但是為了保證稱量精度在稱量時控製部分不能接觸鬥底隻有在倒料充填時控製部分才能接觸鬥底進行工作。為此試驗了幾種方案最終選擇氣缸下拉式在鬥底加上平衡重塊回位彈簧很軟衝擊力小。這種倒料充填機構結構簡單緊湊,反應迅速,工作可靠。

4.結束語

作為大米氣調保鮮自動包裝機的關鍵部件之一的自動稱量裝置采用自重直流型下料機構,結構簡單、緊湊同時用雙料口(雙門)、三料口(三門)、四料口(四門)下料器進行實驗對比結果表明三料口下料器在解決稱量的高精度和稱量的高速度之間的矛盾方麵明顯地優於雙料口下料器而又與四料口下料器較為接近。機械電子式自動稱量裝置結構簡單成本很低稱量精度也能滿足要求;但是尺寸較大且自動化水平不夠高。電子式自動稱量裝置是直接在市售的電子秤基礎上增加稱量控製器而成的因此電子秤本身的精度和檢定便不存在問題。這樣研製出的大米氣調保鮮自動包裝機的自動稱量裝置最大稱量5kg時的誤差不大於15g平均稱量時間為2.5s不僅能完全滿足大米氣調保鮮包裝對高速度和高精度的要求而且結構簡單工作可靠成本低廉。

本文源於網絡轉載,如有侵權,請聯係刪除