谘詢電話

ENGLISH0755-88840386小雜糧自動定量包裝自動控製係統的設計

發布時間:2021-08-04 17:26:25 |來源:網絡轉載

現代包裝技術日益向著高度機械化和自動化的方向發展各類物品的包裝作業大多數都采用了自動包裝機械和自動包裝生產線來完成。相比之下農產品的包裝發展稍有不足本文結合小雜糧生產的實際情況研製了小雜糧自動定量包裝係統的控製係統。

1自動控製係統介紹

可編程控製器[1]在機電一體化產品中應用範圍極廣具有工作可靠、可與工業現場信號直接輸入輸出連接、組合靈活、編程容易、安裝簡單、維修方便、運行迅速等優點。

1.1組成

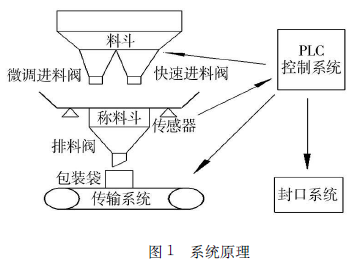

本係統主要由主控單元、電子稱重計量單元[2]、物料傳輸單元和封口單元等組成。主控單元是由PLC[3]及其相應的控製執行電路組成的主要實現了定量稱重包裝係統各個工序的自動控製功能。電子稱重計量單元是由稱重傳感器及相應的測量和顯示儀表構成實現了小雜糧的稱重分包和單包裝質量數字顯示。物料傳輸單元主要是由電動機控製的鏈傳動係統組成實現了對包裝件的傳送。封口單元按產品和包裝的不同自動執行封包動作。係統基本構成見圖1。

1.2原理

本係統以傳感器的輸出信號為判斷依據實現物料的自動定量包裝[4-5]。其基本工作過程分為稱量、排料、傳輸和封口4個階段。

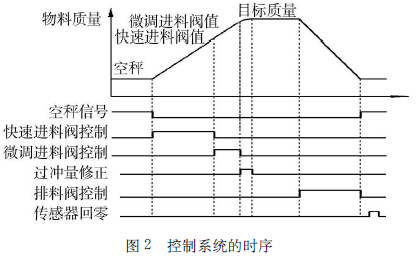

稱量開始時[6-7]PLC控製器控製料鬥的進料閥打開當稱量鬥中物料達到加料閾值時進料閥關閉稱量過程完成。接著套上包裝袋並啟動夾具打開稱量鬥的排料閥物料進入包裝袋中當排料完成後關閉排料閥。夾具裝置鬆開裝有物料的包裝袋落到輸送帶上由傳輸單元送至封口單元完成封口工序見圖2。

2硬件設計

本係統硬件電路主要由稱重、控製和執行3部分構成。在稱量鬥兩側的受力支撐點外各安裝一個稱重傳感器用來測量稱量鬥中每次稱量物料的質量並將其轉換成電壓信號輸出。電壓信號通過放大處理後通過A/D轉換模塊將所測得的模擬量轉換成數字信號輸入到PLC中央處理器通過換算即可得到物料質量通過TD200文本顯示器顯示出來。

3軟件設計

係統軟件由一個主程序和若幹個子程序組成。主程序包括係統初始化、傳感器自動回零、物料定量控製、過衝量自動修正、卸料、物料傳輸和封口等控製模塊流程圖見圖3。

3.1零點漂移自整定在進料和排料過程中有時會有少量的物料粘於稱量鬥壁導致零點漂移。為修正稱量誤差在每次進料之前由PLC控製自動稱量空鬥質量m0並把m0作為下一次進料稱量質量(m′)的參考零點。通過運算可得到物料的實際質量m=m′-m0。這樣可以保證每次實際進料量的值不會由於外因引起的零點漂移而受到的影響。

3.2進料閾值設定

采用快速進料和微調進料既可以保證進料速度又可增加包裝計量準確性。快速進料閾值設定為目標值的85%使進料速度快。微調進料可以保證加料的精確度微調進料閾值等於目標值減去過衝量。

3.3過衝量自整定[8]

當微調進料閥停止加料時從料口到稱量鬥之間有一段“飛流物料”這部分物料最終將落入包裝袋中使實際質量超過定量包裝的目標值同時在加料過程中由於物料的衝擊會造成瞬時質量增加這種現象稱為過衝量。

實際加料量等於微調進料和過衝量之和。本係統采用負反饋偏差控製技術來實現自動修正過衝量。基本原理是根據上次稱量值與目標值的偏差來調整本次稱量過程中產生的過

衝量通過調整微進料閥門啟閉時間來減小稱量值與目標值的偏差以提高定量包裝的精度。

3.4良好的人機交互界麵

係統具有良好的人機交互界麵通過按鈕可選擇幾種生產線上常見的小雜糧種類和包裝目標值。通過修改程序可實現其它品種的自動包裝。本係統通過TD200實現了稱量結果的動態顯示包裝袋裝滿後自動實現聲光報警。

4結論

通過以上論述完成了小雜糧定量稱重自動包裝係統的設計。其特點在於係統以傳感器的輸出信號為判斷依據以PLC為控製中樞以鏈傳動為物料的傳送單元器配以相關的執行驅動器件使係統可自動運行;並實現了零點漂移自整定和過衝量自整定等功能;具有良好的人機界麵和編程功能使得該係統可適用於不同的小雜糧定量包裝。現場使用一年來係統穩定可靠。

本文源於網絡轉載,如有侵權,請聯係刪除