谘詢電話

ENGLISH0755-88840386組合秤稱重模塊優化方法研究

發布時間:2021-07-07 11:30:42 |來源:網絡轉載

0引言

在農業、食品等行業中,傳統的單秤稱量結構簡單、功能單一,不能實現個性化的定量稱量。組合秤的出現則加快了定量稱量這一過程的速度,提高了生產效率。然而設備工作過程中一直伴隨重物的下落衝擊、料鬥的開關閉合等動作,對稱重過程有一定的振動幹擾,另外設備工作時間過長後,稱重傳感器會出現溫漂零漂等現象,導致稱重信號中含有噪聲[1]。

為解決噪聲問題,工業上對稱重模塊進行了部分優化,其中硬件方麵多采用高位數AD轉換芯片,並在參考電壓引腳端接入高精度穩壓芯片,或者采用更高頻率的MCU芯片。這些方法增大了模塊製作成本,不利於生產推廣[2]。軟件濾波方麵多采用去極值平均法對稱重數據進行處理,而由於該方法是基於含噪信號進行處理,計算出的重量難免會有因此,必須要對硬件進行低成本優化,同時采用更複雜算法將噪聲濾除,確保參與計算的數據是去除噪聲後的有用數據[3]。

目前常用的信號去噪方法多為傅裏葉變換、卡爾曼濾波等分析算法,然而上述算法對平穩信號的過濾較為有效,當信號波動較大時,傳統去噪算法的函數很難與之匹配[4]。重物撞擊瞬間,重量數值在極短時間內發生突變,傅裏葉變換就要分解出很多正弦波形去擬合,效果不佳,時間也比較長因此需要采用能夠濾除動態噪聲的濾波算法:胥馨尹等[5]采用QRD-LSL自適應濾波算法,對整體結構的震動效果進行了控製,但無法控製濾波器的階數以應對不同環境,無法濾除硬件電路溫漂零漂產生的噪聲信號。鬱洋等[6]提出了一種基於小波濾波的濾波算法,能夠有效濾除稱量係統的噪聲,但具體實現與應用仍有待考究。張西良等[7]用離散小波變換處理動態稱量信號,並對快速傅裏葉變換和離散小波變換的濾波效果進行了對比分析,確定了離散小波變換進行濾波處理的有效性。

小波變換方法是一種時域和頻域窗口形態都可改變的時頻分析方法,在高頻階段具有較高的時間分辨率和較低的頻率分辨率,尤其適合處理含噪信號中的高頻噪聲。本文針對工業上組合秤的稱重精度問題,開發了一款全新的基於小波去噪方法的組合秤稱重模塊,並在現場對該模塊的稱重性能進行了檢驗分析。

1稱重模塊工作原理

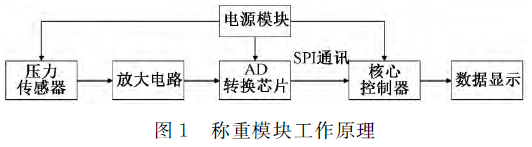

目前市麵上流行的組合秤主要由線振器、料鬥、稱重模塊、主控模塊、電機模塊及擋板構成。工作流程為:加料機將物料放在線振器上方的平台上,通過線振器的振動將物料均勻運送到多個料鬥,電機模塊控製料鬥開合,稱重模塊進行稱重處理及數據傳輸,主控模塊負責對稱重模塊傳來的各鬥重量進行組合,當組合出目標重量時,選中對應料鬥進行放料,物料通過擋板進入包裝機內,然後不斷循環整個過程[8]。其中,稱重模塊是組合秤的核心部分,既要保證稱量精度與速度,又要配合主控模塊完成一定的業務邏輯。稱重模塊主要由壓力傳感器、放大電路、AD轉換芯片、MCU單片機及電源模塊構成。工作原理如圖1所示。

首先,壓力傳感器將壓力信號轉換為電壓信號。放大電路負責將該電壓放大至AD轉換芯片適配範圍進行輸出,AD轉換芯片根據基準電壓與輸入電壓的比例,將電壓信號轉換為數字信號,通過如SPI等協議傳輸給MCU。MCU可對該數據進行處理或包裝後進行傳輸。

實際生產中,一旦整體結構發生振動,傳感器的輸出電壓就會發生跳變,而高精度的AD轉換芯片隻會如實的將電壓轉換成數字量交給MCU處理[9]。當初始數據存在噪聲,執行平均濾波就無法得出實際重量。本模塊采用單片機與PC端共同控製的思想,在放大電路電壓輸出端加入采集卡,將數據傳輸給PC端,以PC端強大的數據處理工具對電壓信號進行小波分析,去除噪聲,得到稱重數據,然後將稱重數據通過RS-485通訊協議發送給MCU,由MCU對初始數據與PC端傳輸數據進行平均處理,輸出真實重量[10]。

2稱重模塊選型及設計

為方便硬件電路的布線及維修,本模塊采用雙麵板設計。其中放大電路與AD采集電路放在背麵與稱重傳感器連接,通訊電路與控製電路放在正麵與PC端連接。正反麵板在必要位置進行打孔,通過排針進行連接,實現電源供電或通訊協議傳輸。具體設計如下:

2.1硬件選型及設計

模塊主要由壓力傳感器、放大電路、AD轉換芯片、MCU單片機及電源模塊構成。

其中壓力傳感器是稱重數據的來源,必須要保證足夠的精準度。考慮到自製壓力傳感器的線性度低,不同重量下的補償度不一致等問題,本模塊選用市麵上的德國HBM稱重傳感器,型號為SP5C3,其靈敏度能達到2mV±10%/V,且能根據重物重量0~50kg輸出0~10mV的電壓。

放大電路選用由OPA2277及TLC2272兩個運放電路組成的推挽放大電路。在輸入端加入150R/100MHz磁珠,抑製信號線上的高頻噪聲和尖峰幹擾,防止靜電擊穿。經過串聯放大,輸出端AIN+達到0~2.5V,滿足AD轉換芯片需要。輸出電壓接到AD轉換芯片輸入端,同時經過采集卡將該電壓傳輸給PC端。

AD轉換芯片負責將電壓信號轉換為數字信號,是單片機的數據來源,必須要保證較高的精準度。本文選用美國CirrusLogic公司推出的24位模數轉換器CS5532-BSZ。該芯片可通過編程配置增益放大倍數1~32不等,轉換速率範圍為7.5Hz~3.84kHz,具有極佳的動態特性。芯片內部有一個完整的自校正係統,解決了A/D轉換器本身的零點增益和漂移誤差,方便調試者進行其他方麵的優化濾波[11]。

MCU是業務邏輯核心,負責數據的處理與傳輸。由於稱重模塊對定時器的數量要求不高,外圍電路少,不需要太多引腳,模塊采用stm32103c8t6芯片,其中串口2連接RS-485芯片進行傳輸通信,串口3連接串口轉USB接口,將數據打印到監視窗口方便調試,引腳PA3~PA7用於電路板正反麵之間的SPI通信,PB12~PB15負責撥碼開關的初始化及數值采集,來選擇本稱重模塊的傳輸編號。其餘引腳負責連接穩壓器、電源,控製LED燈的通斷進行狀態顯示等工作。

由於AD轉換芯片需要精準的參考電壓,模塊選擇雙電源獨立供電方式。模塊外接12V獨立電源,連接至兩片LP2950CDT-5.0V低壓差線性穩壓器,其中一片給AD轉換芯片做基準電壓,另一片通過AMS1117-3.3V穩壓器輸出3.3V電壓給MCU供電。由於雙點接地需要加入隔離電路,為避免增加成本,便將MCU地端與AD轉換芯片地端連接,中間加入0Ω電阻進行緩衝。

2.2軟件設計

硬件設計完成後,要根據業務需求進行軟件設計。

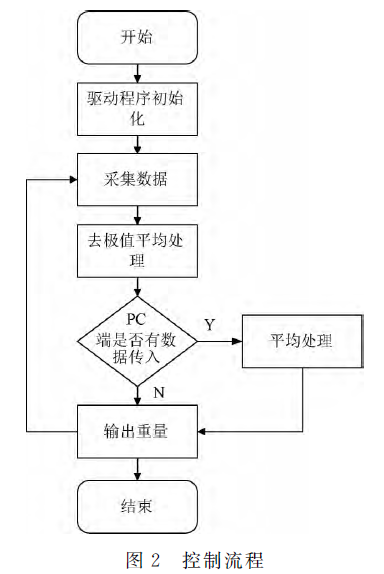

軟件部分可根據功能劃分為控製邏輯程序和驅動程序。其中,控製邏輯主要涉及與PC端通信、數據采集、平均處理。驅動程序涉及AD轉換芯片、SPI協議、各串口引腳的初始化。其中控製邏輯流程如圖2所示。

具體實現為,首先執行驅動程序初始化,然後每隔5ms對SPI接口進行一次數據讀取,采集12次後把數值從小到大排列,去除兩個最大值、兩個最小值,求出剩餘數值的平均值,然後判斷PC端有沒有數據傳入。如果有數據傳入,則將平均值與傳入值進行平均處理,計算出實際重量,否則重新采集。其次解析主控模塊的邏輯,判斷需要的工作模式,最後將重量數據進行輸出或存儲到SD卡以備算法的改進[12]。

驅動程序主要分為3個部分:

1)引腳初始化:上電後首先進行引腳初始化,將不同引

腳設置為推挽輸出等工作模式。

2)SPI使能:設置SPI為雙線雙向全雙工模式,數據幀大小為8位,設置串行同步時鍾的空閑狀態為高電平,命令MCU於串行同步時鍾的第一個跳變沿采樣數據,定義波特率為115200。

3)AD轉換芯片初始化:首先延時1000ms,確保AD轉換芯片上電正常。然後通過SPI協議設置該芯片的時鍾頻率,根據手冊發送15個“0XFF”和1個“0XFE”進入命令模式,發送複位指令,讀取反饋數據。若複位成功則開始寫配置寄存器、通道設置寄存器來設置工作模式、轉換速率、增益放大倍數等參數,執行自校準後開始進行連續轉換[13]。

實際操作中,由於焊接不準確、芯片汙損等原因,偶爾會出現初始化失敗的現象,因此設置初始化程序連續執行兩次。

2.3通訊協議設計

本設計在PC端進行小波去噪處理,需要通過串口與單片機進行數據通訊。為保證數值傳輸過程的準確可靠,設計一種包含校驗的通訊協議。每一幀數據由開始頭、編碼號、重量數據、BCC校驗碼組成,均用十六進製表示。其中開始頭設置為0XAA,編碼號可根據實際料鬥個數進行設置,為避免小數的傳輸和換算,重量數據是實際重量的100倍,占4個字節,單片機接收到後直接除以100。BCC校驗碼是工業上常用的校驗方式,原理是對該幀數據逐位進行異或運算,以檢驗傳輸數據的完整[14]。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:智能稱重係統的設計與實現

- 下一篇:FW稱重模塊在化工顏料裝置中的應用