谘詢電話

ENGLISH0755-88840386用軟件方法提高定量包裝秤精度和速度

發布時間:2021-06-30 17:31:37 |來源:網絡轉載

定量包裝秤的性能優劣差別非常大。人們選購時,除了考慮功能、價格、品質外,計量精度和包裝速度這兩個性能指標也是關注的重點。高精度,高速度的定量包裝秤可以滿足企業更高的產能,同時減少多給量帶來的原料浪費。所以如何提高定量包裝秤的精度和速度,一直是衡器設計者研究的課題。筆者結合多年設計定量包裝秤的經驗,提出用軟件方法優化定量包裝秤精度與速度之間的關係。

計量精度與包裝速度是相互製約的。計量精度的提高,通常要降低充填速度,特別是要減小慢加料的流速。反之,要想提高包裝速度,通常是以犧牲計量精度來換取的。既要高精度又要高

速度,一般是以增加硬件成本為代價。比如,采用高速A/D轉換芯片、三級加料機構或伺服無級加料機構等。本文探討的是,在不增加硬件成本的基礎上,如何通過軟件控製方法,來提高定量包裝秤的精度和速度。

定量包裝秤的控製係統有兩種模式。一種是稱重儀表+PLC模式;另一種是嵌入程控器控製功能的稱重儀表。不論采取哪種方式,下麵幾種軟件功能的設計,對提高定量包裝秤的速度及精度都有很大幫助。

一、采用複合式數字濾波方法

來自重量傳感器的模擬信號經A/D轉換成數字信號送微處理器,但由於定量包裝秤工作環境比較複雜,各種幹擾信號疊加在模擬信號上,造成A/D轉換結果往往會偏離重量的真實值。因此,一次采樣無法反映重量的真實值,必須連續進行多次采樣,得到一組數據,然後對這組數據進行數字濾波,剔除誤差,得到一個與重量真實

值相近的結果。

稱重軟件常用的數字濾波方法有:限幅濾波、平均濾波、滑動平均濾波、加權平均濾波等。在這些濾波方法中,選取樣本數的大小直接影響重量信號的平滑度和靈敏性。樣本數小,信號的平

滑效果差,靜態時重量顯示值會跳動,不穩定;樣本數大,信號的靈敏度下降,對重量的變化趨勢不敏感,反應滯後,在重量快速變化時,係統的實時性得不到保證。

對於定量包裝秤的稱重軟件,人們希望在填

充物料時,要對重量變化反應靈敏、跟蹤快速、實時性好,充填精度高。采用小樣本數非常適合這種動態稱重。而大樣本數使得重量信號平滑,顯示穩定,適合靜態稱重。

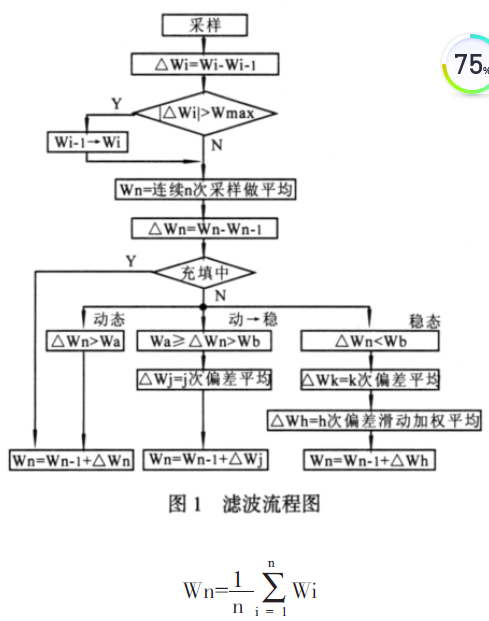

在稱重軟件中如果采用單一的數字濾波方法和一個固定的樣本數很難兼顧動態實時性和靜態穩定性的要求。為了解決動態與靜態對濾波結果要求不同的矛盾。圖1給出的是一種複合的濾波方法。它是將限幅濾波、平均濾波、加權平均濾波、滑動加權平均濾波相結合,並且在動態和靜態時,采用不同的樣本數,滿足不同稱重時期對濾波的要求。

1.對采樣值的首次濾波:限幅濾波。

采用限幅濾波,主要是對采樣值進行篩選,剔除因偶然因素引起的隨機幹擾和脈衝幹擾。限幅濾波的關鍵是選取合適的門限值Wmax,也就是相鄰兩次采樣值的最大差值。每次獲得的采樣值Wi和上次采樣值Wi-1進行比較,如果變化幅度△Wi小於等於門限值Wmax,則本次采樣值有效。如果變化幅度大於門限值Wmax,則認為是隨機幹擾脈衝,本次采樣值無效並放棄,用上次采樣值代替本次采樣值。

│△Wi│≤WmaxWi 本次采樣值有效

│△Wi│>Wmax Wi-1→Wi 用上次采樣值代替本次采樣值

△Wi=Wi-Wi-1

Wmax:相鄰兩次采樣所允許的最大差值Wi:第i次采樣值

Wi-1:第(i-1)次采樣值

2.第二次濾波:n次平均濾波。

連續進行n次采樣,用限幅濾波剔除異常值,得到一個數據序列。對這個數據序列采用平均濾波,得到濾波結果Wn。

采樣次數n的大小可以根據A/D轉換芯片的性能來確定,為便於微處理器運算,一般取4、8、16等的2的整數次冪。

3.第三次濾波:針對動態計量和靜態計量的特性,采用不同的數據處理方法。

動態計量和靜態計量對濾波結果要求是不同的,動態計量要求濾波時間短,動態實時性好;靜態計量希望大樣本多級濾波,能有效抑製係統靜態計量希望大樣本多級濾波,能有效抑製係統處理方法,很難使得動態、靜態都獲得理想的濾期波結果。為此在圖1中,第二次濾波(平均濾波)完成後,將稱重分為動態、動態到靜態和靜態三種狀態。針對不同的稱重狀態分別采用不同的數據處理。

要實現這種濾波方法,先要正確劃分三種稱重狀態。

包裝秤的工作狀態分為充填中與非充填中。

當包裝秤處於充填中,為了滿足動態實時性,必須快速跟蹤重量信號的變化,及時給出控製加料

機構信號,以獲取較高的計量精度。所以整個充填過程,不論重量變化大小,都屬於動態範圍。當包裝秤處於非充填中,要根據相鄰兩次濾波差值△Wn(Wn-Wn-1)的大小,來確定屬於何種稱重狀態。圖1中Wa、Wb是兩個預置的門限值。是劃分非充填中的3種稱重狀態的關鍵參數。其值的選擇直接影響整體濾波效果。

當△Wn>Wa時,係統處於快速加載或減載狀

態,重量變動大,為了使顯示快速跟蹤重量信號的變化,采用同充填中一樣的動態數據處理。

當Wa≥△Wn>Wb時,重量信號處於快速變化與緩慢變化之間,采用動態到靜態的過渡數據處理,作為動態與靜態之間的緩衝,使顯示平滑地從快速變化到趨於穩定。避免動態時的顯示滯後和靜態時的顯示不穩。

當△Wn

1)動態數據處理:第二次濾波結果Wn直接作為本次數據處理結果。即連續n次采樣做平均。當采樣速度一定時,係統的響應時間僅與采樣次數n有關。

2)動態到靜態數據處理:對第二次濾波結果,再進行第三次濾波。第三次濾波采用j次平均偏差濾波。

△Wj=(△Wn+△Wn+1+…△Wn+j)/j

Wn=Wn-1+△Wj

j為第三次平均偏差計算的樣本數(動態到靜態數據處理)。

由於在動態數據處理的基礎上,又增加了一級濾波,信號的平滑度提高了,但係統響應特性下降。係統的響應時間不僅與采樣次數n有關,還與第三次濾波樣本數j有關。

3)靜態數據處理:同樣對第二次濾波的結果,再進行第三次濾波。第三次濾波同樣采用平均偏差濾波,但選取的樣本數k要大於動態到靜態數據處理的樣本數j。

△Wk=(△Wn+△Wn+1+…△Wn+k)/k

靜態數據處理的第三次濾波得到的偏差值

△Wk,與之前的h次偏差值組成一個偏差序列:

△Wk、△Wk-1、△Wk-2、…、△Wk-h

對這個偏差序列再進行第四次滑動加權平均濾波,得到本次的偏差值△Wh。本次偏差值與上次的濾波結果相加得到本次的最終濾波結果。

Wn=Wn-1+△Wh

從上述三種濾波方法可以看出,動態時樣本數小,濾波時間短,實時性最好。靜態時樣本數大,濾波時間長,增加的滑動加權平均濾波,使得信號平滑度更高,滿足靜態顯示穩定的要求。這種對不同的稱重狀態采用有針對性的數字濾波,可以使得動態和靜態都獲得比較理想的濾波效果。

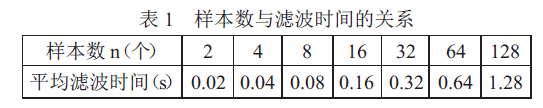

表1是以采樣速度100次/秒、單純平均濾波為例,說明選擇不同的樣本數,對濾波時間的影響。二、采用檢測“虛假重量”的方法,抑製充填中的過衝充填中,當快加料流速比較大時,會出現快加料結束後,儀表顯示的重量瞬間超過截止量(預置目標量-落差值),造成慢加料沒動作,加料過程就結束了,但穩定後,實際重量並沒有達到目標重量。這種現象稱作過衝。

過衝現象的產生,與包裝秤的加料機構有關。

包裝秤常用的加料機構有:無級變速加料、快中慢3級加料、快慢2級加料。

伺服電機控製的無級變速加料方式,從快加到慢加,中間有一個自適應的變速加料的過度,整個加料過程快速平穩,幾乎沒有過衝,是一種非常理想的加料機構,但成本較高。

快中慢3級加料,在快慢加料中間,加入中加料做為緩衝,一定程度上緩解了快加料的衝擊。其代價是增加一級加料機構,結構複雜的同時也增加了成本。

快慢2級加料,快加料的過衝問題最嚴重,計量精度和加料速度的矛盾也最突出。但由於其結構簡單特別是成本優勢,市場上很多包裝秤,采用這種加料機構。

本文也是以快慢2級加料為例來探討抑製過衝問題。

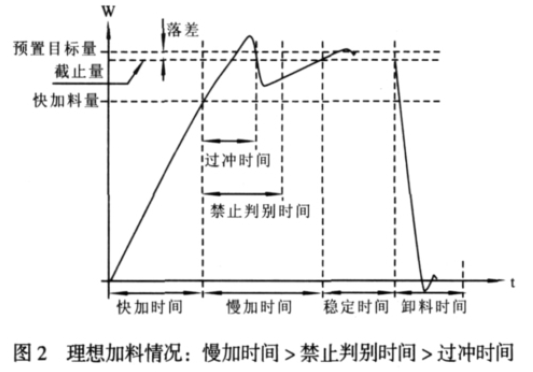

為解決過衝問題,稱重軟件通常的做法是在大加料結束時設置一個固定的時間參數——禁止判別時間。在這個時間內,不進行稱重值與截止量(預置目標量-落差值)的比較,慢加料一直有效。禁止判別時間結束,恢複重量比較。禁止判別時間是一個可以通過麵板設置的常數。對於充填流速穩定,過衝量變化範圍不大的場合,禁止判別時間這個參數可以很好的抑製過衝。如圖2所示。

然而實際加料情況並不完全符合圖2所示的情況。對於快慢2級加料,快加料決定充填速度,慢加料保證充填精度。為了提高包裝速度,希望快加料在最短時間內,能充填目標量的90%~95%的物料,越接近目標量越好。這樣可以使慢加料獲得比較充裕的時間,以較小的K8凯发登录入口,填加剩餘的5%~10%的物料,以滿足充填精度的要

求。快加料的料流越大,對秤的衝擊越大。在快慢加料切換的瞬間,快加料的過衝量也越大。並且由於受物料特性、料層壓力、執行機構響應時間等因素的影響,快加料流速並不穩定,每次的過衝量和過衝時間是變化的。

下麵是筆者調試種子小包裝秤時遇到的過衝問題。

種子小包裝秤:快慢2級加料、單秤速度10

包/分、目標重量2000g、充填精度1/1000。按稱

重周期6秒計算,一個稱重周期的時間分配大致如下:

快加時間 1.5秒

慢加時間 1.5~2秒

穩定時間 0.5~0.8秒

卸料時間 0.5~0.7秒

與包裝機配合、回零等其它時間 1秒

為了保證6秒的稱重周期,快加料料流必須足夠大,才能保證在大約1.5秒內充填1800g~1900g(2000g的90%~95%)物料。每次快慢加料的切換,都會產生很大的過衝,並且過衝量的大小非常離散。雖然設置了禁止判別時間這個參數,仍然會發生下麵兩種現象。

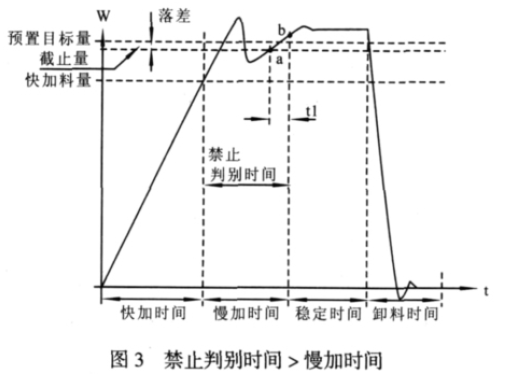

現象1:當設置的禁止判別時間大於慢加料時間時,會出現如圖3所示的情況。快加料結束時啟動禁止判別時間,在禁止判別時間有效期間內,

不判別重量,雖然重量已經達到截止重量a點,但由於禁止判別時間還沒有達到,所以慢加料仍在加料,直到禁止判別時間結束,恢複重量比較,慢加料才停止,這時重量已經達到了b點,慢加料多加了t1時間,最終實際重量超過了預置目標量。實際觀察儀表顯示時給人的感覺是:儀表顯示的重量已經達到或超過了截止量,可是小加料還在加料。等小加料停止,顯示穩定後,實際重量會超過目標量很多。為了避免發生這種情況,必須減小禁止判別時間的設定值。但減小禁止判別時間的設定值後,又會發生現象2:過衝導致加料誤停止。

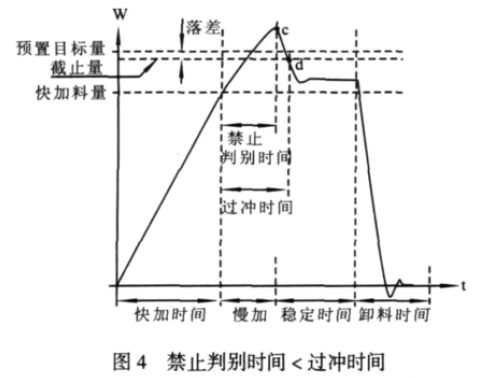

現象2:當設置的禁止判別時間小於過衝時間時,會發生如圖4所示的現象。

當設定的禁止判別時間結束時,過衝還沒有結束,此時重量處於圖4的c點,在c點恢複重量判別,由於c點的重量大於截止量,所以小加料被停止,加料過程結束。待過衝結束稱量穩定後,實際重量低於預置目標量。雖然設置了禁止判別時間這個參數,但由於禁止判別時間小於實際的過衝時間,還是發生了過衝導致加料誤停止現象。從上述兩種現象說明,設定固定的禁止判別時間,可以抑製變化範圍不大的過衝量。通過實際調整,使禁止判別時間大於過衝時間同時小於慢加料時間。對變化範圍很大的過衝量,仍然會發生禁止判別時間沒到,但截止量已經達到,導致稱量超差;或者禁止判別時間已經結束,但過衝還沒有結束,導致加料誤停止,稱量欠重。當包裝秤速度調整到10包/分時,無論如何調整禁止判別時間,仍然不能徹底解決過衝問題。將包裝秤速度降到8包/分時,過衝現象基本不再出現。

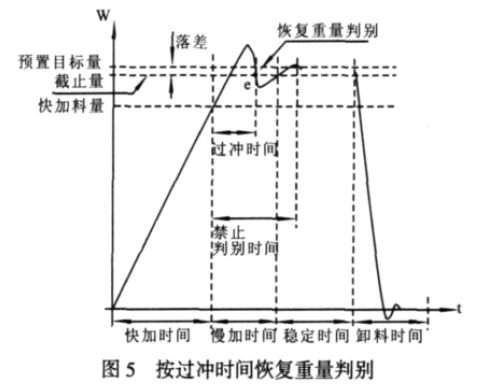

為了解決高速充填中過衝量離散性這個問題,筆者在設計種子小包裝秤軟件時,引入“虛假重量”這個參數。從快加料結束到如圖5所示的e點(截止量),這期間的重量是快加料的過衝量,也是虛假重量,對應虛假重量的這段時間稱為“過衝時間”。在快加料結束時,啟動禁止判別時間的同時對重量值進行監測。將監測到的重量值與截止量進行比較。如果當前的重量值大於截止量,這個重量是快加料過衝的虛假重量。在虛假重量持續期間不對重量進行判別;如果監測到的重量值回落到截止量以下(圖5中e點)時,說明過衝已經結束。此時立即解除禁止判別時間,及時恢複對重量的判別。也就是將恢複重量判別的時刻從圖3的禁止判別時間結束的b點提前到了圖5的e點。從而避免了稱重超差。對於禁止判別時間的設定,隻要大於最大的過衝時間。就能確保每次的過衝都能得到有效抑製。

這種按檢測虛假重量抑製過衝的方法與常規的抑製過衝的方法相比,盡管禁止判別時間的起點是一樣的,但結束點是不同的。常規的禁止判別時間是固定不變的,不管當前重量是多少,必須等到禁止判別時間結束才恢複重量判別,而這時很可能重量已經超過截止量了。而本文中的禁止判別時間是一個變量,它的大小是由過衝量來決定的。當虛假重量低於截止量,及時結束禁止判別時間並恢複對重量的判別。很好地解決了快加料料流過大引起的過衝和過衝量離散性的問題。

三、按剩餘加料時間截止投料

稱重軟件控製加料,通常的做法是,稱重控製係統定時采樣重量數據並進行處理,處理後的重量值與截止量進行比較,當重量值≥截止量時,

結束投料。當重量值<截止量時,必須等待下一次數據處理結果。如果相鄰兩次數據處理結果重量變化較大,會直接影響計量精度。

在數字濾波方式一定的條件下,相鄰兩次重量變化量與采樣速度成反比。采樣速度越快,相鄰兩次重量變化量越小;反之采樣速度越慢,相鄰兩次重量變化量越大,甚至超過允許的計量精度。下麵分別以采樣速度200次/秒、100次/秒、50次/秒和30次/秒為例,分析采樣速度對計量精度的影響以及如何消除其影響,為論述方便起見,上下限和落差認為是零。

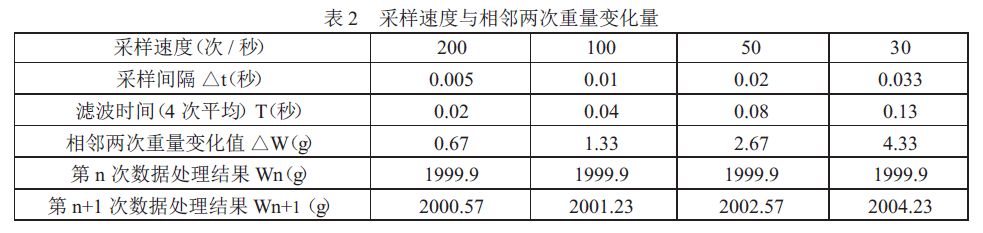

表2是在包裝秤目標重量2000g、充填精度1/1000(±2g)、慢加料時間1.5秒、慢加料充填量50g、采用4次平均數據濾波的條件下,給出在慢加料期間,不同的采樣速度所對應相鄰兩次重量變化量△W。

從表2可以看出,在數字濾波方式一定的條件下,采樣速度越高,相鄰兩次重量變化量△W越小,反之采樣速度越低,相鄰兩次重量變化量△W越大。

△W=(50×T)/1.5(慢加料充填重量50g,慢加料時間1.5秒)

表2是在極端情況下:第n次數據處理結果是1999.9g,沒有達到2000g的截止量。必須等待下一次數據處理結果。對於采樣速度50次/秒,第n+1次的數據處理結果是2002.57g,比目標量

大了2.57g。對於采樣速度30次/秒,第n+1次的數據處理結果是2004.23g,比目標量大了4.23g。從理論上都已經超過了±2g的允許誤差。對於采樣速度200次/秒和100次/秒,第n+1次的數據處理結果分別比目標量大了0.57g和1.23g。在允許誤差之內。

如果考慮到其它的係統誤差,低於100次/秒的采樣速度,是無法滿足包裝速度10包/分和計量精度1/1000要求的。

為了解決由采樣間隔引入的計量誤差,本文提出按剩餘加料時間截止投料的控製方法,做到當檢測重量等於截止量時,立即停止慢加料。

具體做法是:在慢加料期間,每次采樣進行數據處理後,計算慢加料的加料速度和剩餘重量,再根據二者求出剩餘的加料時間。如果剩餘的加

料時間大於數據處理間隔,那麽等待下一次數據處理。如果剩餘的加料時間小於數據處理間隔,不用等待下次數據處理結果,按剩餘加料時間截止投料。

u=(Wn-Wn-1)/T

Wn:第n次數據處理結果

Wn-1:第n-1次數據處理結果

T:數據處理間隔

u:第n次的慢加料速度

t=W/u

t:剩餘加料時間W:剩餘重量

以采樣速度30次/秒為例:

第n次的加料速度:u=(Wn-Wn-1)/T=4.

33/0.13=33.3g/s

剩餘重量:W=2000-1999.9=0.1g(落差設為0)

剩餘加料時間:t=W/u=0.1/33.3≈3ms

即第n次采樣後,剩餘的加料時間約為3ms,30次/秒的數據處理間隔為130ms,剩餘加料時間小於數據處理間隔,所以慢加料再充填3ms

後,立即截止投料。從而消除了由於等待下次數據處理而引入的4.23g計量誤差。

這種按剩餘加料時間截止投料的軟件處理方法,解決了由於采樣速度帶來的計量誤差,特別是對於采樣速度較慢的稱重係統,計量精度會得到明顯改善。

以上是筆者設計和調試包裝秤過程中有關軟件控製方法的一些體會。影響定量包裝秤計量精度和包裝速度的因素還有很多,例如結構設計(加料機構、秤體及卸料機構、傳感器安裝等)、物料特性、現場環境等。希望能與各位同仁共同探討。

本文源於網絡轉載,如有侵權,請聯係刪除