谘詢電話

ENGLISH0755-88840386濾波技術在PLC控製飼料配料係統中的應用

發布時間:2021-06-23 15:00:28 |來源:網絡轉載

隨著計算機、通信和傳感器技術的快速發展和普及,數據采集與處理係統也得到了廣泛的應用.在生產過程中, 應用這一係統可對生產現場的過程參數進行采集、監視和記錄, 並進行處理, 為提高產品質量、 降低生產成本提供信息和依據.數據采集與處理越及時越精確, 工作效率就越高, 同時也可獲得較好的經濟效益. 通常數據采集與處理係統的工作現場環境比較惡劣, 存在著各種幹擾 (來自係統內部和外部的) , 通常稱這些幹擾為噪聲.當被測信號很微弱時, 就會被噪聲 “淹沒” , 不僅使得數據采集與處理誤差比較大,降低了係統的穩定性, 還可能造成現場設備的誤操作,甚至發生事故.因此, 噪聲的處理就是數據采集與處理的主要對象. 為了能精確地采集和處理數據, 必須明確不同幹擾對係統的影響並做出判斷,從軟硬件設計兩方麵采取相應的措施,以增強係統的抗幹擾能力.

1 生產工藝過程

PC-PLC 控製飼料配料係統是一種高精度、 高可靠性實時控製飼料配料的自動化控製裝置,飼料的質量由配料係統的精度保證 [1-2], 飼料生產的產量由配料係統的各執行機構的執行速度控製,各料鬥的瞬時K8凯发登录入口由下料機的下料速度決定. 本文介紹了PC-PLC 控製飼料配料係統的具體生產工藝過程以及模擬量信號電流的測量、傳輸及A/D 轉換等, 著重討論了對電流信號的硬件濾波和軟件濾波 [3] .

PC-PLC 控製飼料配料係統的生產工藝過程是: 首先將不同料鬥的生產原料,如玉米、 豆粕、 麥芽粕等, 按照不同的比例投入稱重倉;當所有原料投放結束時, 稱重倉倉門自動打開並將未經混合的各種原料投入混合倉中充分混合;當混合時間滿足設定時間時, 混合倉倉門自動打開並將混合好的產品送到生產線進行包裝;當混合倉電機電流等於空載電流時, 關閉混合倉.

2 幹擾的來源

在數據采集與處理係統中,存在著各種各樣的幹擾,有來自軟硬件方麵的幹擾, 也有來自係統內外部的幹擾.通常見到的係統內外部幹擾來源有: ①來自係統內部電子電路的各種幹擾, 如元器件的老化引起的參數變化以及電阻發熱產生的熱噪聲,晶體管、 場效應管等器件內部分配噪聲和閃爍噪聲,放大電路正反饋引起的自激振蕩等; ②來自係統外部的竄入係統內的各種幹擾,如電動機電刷引起的電火花, 其他設備的脈衝開關接觸所產生的電磁信號,自然界的雷電、 宇宙輻射的電磁波以及生產現場和傳輸線路周圍的電磁場等. 來自軟硬件方麵的幹擾通常有: ①不正確的算法產生的錯誤結果, 這主要是因為計算機處理器中的程序指數運算是近似計算,產生的結果有時有較大的誤差,容易產生誤動作; ②由於計算機的精度不高, 而加減法運算時要對階, 易出現大數 “吃” 小數的現象 , 產生了誤差積累, 這也是噪聲的來源之一.該係統中存在的幹擾有以下幾個方麵:控製電路的幹擾、 信號傳輸線路周圍電磁場的幹擾、控製室內各種開關接觸產生電磁信號的幹擾以及混合電機攪拌過程中由機械慣性引起的幹擾、 靜電引起的幹擾. 該係統采取的抗幹擾措施有:將控製櫃外殼和大地進行良好的接觸,采用屏蔽線進行信號的傳輸, 采用獨立穩壓電源對 PLC 供電, 並對采集數據進行硬件和軟件濾波.

3 數據采集係統的設計

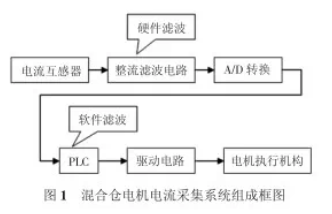

作為過程控製的一個參數,混合倉電機電流采集的準確性和可靠性直接影響到產品的質量和數量.如果稱重倉倉門提前關閉,對於同一型號的飼料沒有什麽影響, 但對不同型號的飼料來說, 就會影響下一批料的質量.如果稱重倉倉門延後關閉, 就會影響產品的數量, 最終影響工廠的勞動生產率和效益.混合倉電機電流采集係統組成框圖如圖 1 所示.

3.1 數據的硬件濾波

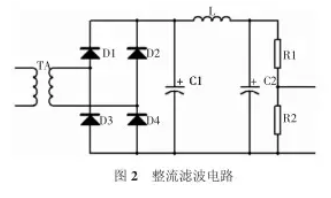

3.1.1硬件濾波電路的設計 給電路中加入濾波電路用於濾去整流輸出電壓中的紋波,交流電經過整流橋整流之後,方向單一了, 但是大小 (電流強度 ) 還是處在不斷地變化之中,要把脈動直流變成波形平滑的直流. 該濾波電路用 2 個極性電容元件和 1 個電感元件組成∏型濾波電路,用於濾除電路中的高頻信號. 該係統使用 EM235 作為模擬量采集模塊.EM235 有 4 路模擬量輸入通道,通過配置 DIP 開關,所有的通道都設置為相同的輸入量程和格式. 由於EM235 同時采集稱重倉飼料重量信號和油桶植物油重量信號, 然而稱重信號和油稱信號是以 0~100mV的電壓信號傳輸的, 因此, 需要將混合電機電流信號轉換為 0~100 mV 的電壓信號輸入 EM235. 設置EM235 的 DIP 開關為單極性 0~100 mV,其分辨率為 25 V.整流濾波電路如圖 2 所示.

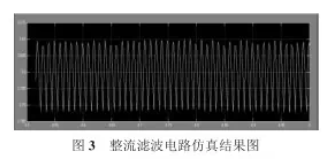

3.1.2硬件電路的 MATLAB 仿真 打開 MATLAB軟件中的 Simulink 仿真工具箱, 選擇合適的元器件,對圖 2 的整流濾波電路進行仿真,仿真結果如圖 3所示.

由圖 3 可知,經整流濾波後的信號已基本接近直流, 最大值與最小值之差僅為 0.02, 滿足要求.

3.2 數據的軟件濾波

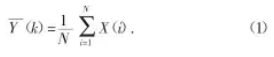

3.2.1算術平均值濾波的算法研究 轉換後的數據由於外界的幹擾會產生跳變,這樣的幹擾因素主要是電磁幹擾和攪拌電機在慣性作用下產生的抖動.為了抑製幹擾,一方麵要做電氣接線上的抗幹擾措施, 另一方麵需要做軟件濾波.數字濾波的方法有很多種, 該應用中采用算術平均值濾波的方法.算術平均值濾波的數學表達式如下:

式 (1) 中: Y(k) 為第 k 次采樣 N 個采樣值的算術平均值; X(i)為第 i 個采樣值; N 為采樣次數.

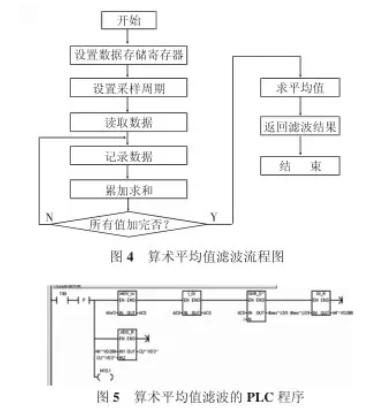

算術平均值濾波的實質是把一個采樣周期內的N 次采樣值相加, 然後除以采樣次數 N, 得到該周期的采樣值.該方法的優點是: 適用於對一般具有隨機幹擾的信號進行濾波,這種信號的特點是有一個平均值, 信號在某一數值範圍上下波動.算術平均值濾波的程序流程如圖 4 所示.

3.2.2算術平均值濾波的 PLC 程序實現 當定時器 T99 計時時間到時, 給出一個脈衝接通能流對網絡 6 中的程序進行一次掃描. 其中: MOV_W 指令是將輸入字(IN) 移到輸出字 (OUT)指定的變量中; I_DI指令是將 IN 端輸入的整數轉換為雙整數, 並將結果置入 OUT 指定的變量中; SHR_DW指令是將輸入雙字數值 (IN )向右移動 N 位, 並將結果存入 (OUT )指定的變量中; DI_R 指令是將雙整數 (IN ) 轉換為實數,並將結果存入 (OUT ) 指定的變量中; ADD_R 指令是將 2 個實數 (IN1 ) 和(IN2 )進行加和, 並將結果存入 (OUT )指定的變量中 [5] .

4 數據的標度變換

4.1 標度變換的算法研究

經過整流濾波後的直流信號通過 R2 輸入模擬量輸入模塊EM235, EM235 將輸入的模擬量轉換成數字量傳入 CPU.CPU 接收的數字量範圍是 0~65 535. 根據人工測量, 攪拌電機空載時的電流是8 A,滿載時的電流是 14 A.利用標度變換式 (2)使 TD400 上顯示的電流變化範圍為 8~14 A, 這樣可以通過 TD400 直觀地顯示攪拌電機當前的工作狀態.

做變換得:

式 (2 ) —(3)中: A 0 為測量儀表量程下限; A m 為測量儀表量程上限; A x 為實際測量值; N 0 為儀表下限對應的數字量; N m 為儀表上限對應的數字量; N x 為測量值對應的數字量.

4.2 標度變換的 PLC 程序實現

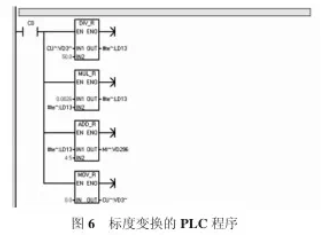

標度變換的 PLC 程序如圖 6 所示.

由於程序中轉換的數據是二進製 32 位的實數,然而在 TD400上顯示時需要十進製的實數,這就需要對數據進行標度轉換,以便操作人員直觀的觀察記錄. 其中: DIV_R 指令是將 2 個 32 位實數相除(IN1/IN2 ) ,並將商存入 (OUT ) 指定的變量中;MUL_R 指令是將 2 個 32 位的實數相乘(IN1×IN2 ) ,並將積存入(OUT )指定的變量中; MOV_R 指令是將32 位實數 (IN1 ) 移至(OUT )指定的變量中.

5 應用效果分析

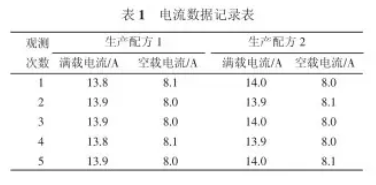

采集電流在未進行濾波技術處理之前,時常會出現大幅度跳變現象,甚至超出電流範圍, 出現電流大於 14 或小於 8 的情況. 加入濾波技術處理以後,采集電流穩定,能夠隨著攪拌倉中飼料的逐漸增多而從 8 到 14 穩步上升. 生產過程中記錄數據如表 1所示.

6 結 語

為了提高飼料自動配料係統的可靠性,本文綜合應用了硬件濾波和軟件濾波的方法對混合倉電流進行處理. 經實踐證明,該方法能夠達到抗幹擾的目的, 提高了係統的可靠性. 由表 1 可知,經過濾波處理後, 采集數據最大誤差僅為 0.2, 滿足控製係統的應用要求,能夠作為可靠的過程參數在工業生產自動控製中應用.以往人工配料不僅配料精度低, 且每批飼料的配料時間長, 平均配料時間為 25 min.采用該係統後, 一方麵提高了配料精度, 另一方麵縮短了配料時間, 平均配料時間為 18 min, 而且無需專人操作, 節省了人力, 提高了勞動生產率, 為企業帶來了豐厚的經濟效益.

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:一種裝載機自動稱重裝置的安裝應用

- 下一篇:混凝土攪拌站計量誤差產生的原因