谘詢電話

ENGLISH0755-88840386工業自動配料係統的組成與設計

發布時間:2021-06-22 16:28:22 |來源:網絡轉載

自動配料係統是對粉粒或液體物料進行單秤稱重並按所選配方混合的工業過程進行實時監控管理的自動化係統, 已廣泛應用於冶金、 建材 、 化工 、醫藥、 糧食與飼料等行業 。工業配料係統的特點是:

( 1)配料現場粉塵大, 環境惡劣 ;

( 2)各組份在配方中所占比例不同, 有時甚至差異懸殊 ;

( 3)配料速度和精度要求高 ;

( 4)配方可能經常變換 、 調整;

( 5)物料可能受環境溫度、 濕度影響 。

1 稱重配料係統的組成

一般的自動配料係統由以下幾部分組成 :

( 1)給料部分

給料部分是從料倉 ( 或儲罐)向稱重設備中加料的執行機構 。根據物料的不同特性, 選用不同的給料設備 , 如電磁振動給料機、 螺旋給料機 、 單 ( 雙)速電磁閥等。

( 2)稱量部分

稱量部分由傳感器、標準連接件、 接線盒和稱量鬥組成 , 與稱量儀表一起進行物料的稱量以及誤差的檢測 。

( 3)排料設備

排料可以是稱重設備 ( 減量法)或排放設備 ( 增量法、 零位法) 。通常由排空閥門 、 電磁振動給料機、 螺旋給料機、 電 ( 氣)動閥門等組成。所有設備均應根據現場的工藝條件和物料的性質等進行設計和選擇 。

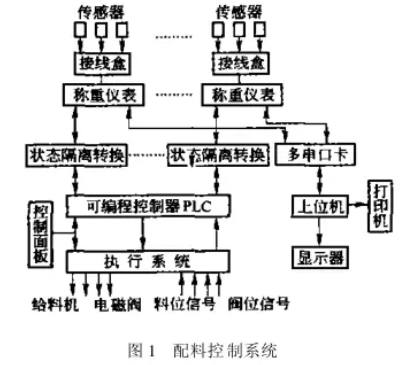

( 4)控製係統

配料控製係統由稱量儀表、上位工控機、 可編程控製器及其他控製器件等組成。典型的配料控製係統如圖 1 所示 。在一些比較簡單的稱重配料係統中, 也可以采用工業計算機 (IPC) 加數據采集板卡的形式進行配料的控製。

( 5)校秤係統

配料係統傳感器應定期進行調校 , 以保證係統配料精度。

2 配料技術的最新進展

目前, 稱重配料係統的流程控製幾乎全部由可編程控製器 ( PLC)來實現 , 上位計算機主要用於配方管理、 屏幕人機對話和稱重資料的存儲打印等工作。隨著微處理器技術的發展 , 配料係統中的稱量儀表由最初的專用積木式儀表發展為智能化的工業控製終端以及專門的配料控製器。配料控製器是用來控製一種或多種物料的配製的微電腦係統 , 可以完全或部分取代可編程控製器 , 實現配料的自動化 。稱量儀表的功能也由最初的資料顯示發展為具有自診斷、 自動零位跟蹤、置零去皮、 預置點輸出 、 動態稱重、 數據通信等多項功能 。

近年來 , 隨著現場總線技術的推廣, 將傳統的配料控製係統改進為基於現場總線的控製係統成為科技進步的必然趨勢 。目前, 許多用於配料的稱重儀表已經有了 Profibus、 Modbus 等現場總線接口 ,使基於現場總線的配料控製係統成為可能, 基於現場總線的配料控製係統正在迅速推廣。

3 配料係統的設計

配料係統的設計包括稱重方式選擇、 給料方式選擇 、 生產線結構方式選擇、 配料控製係統的設計等。

3. 1 稱重方式選擇

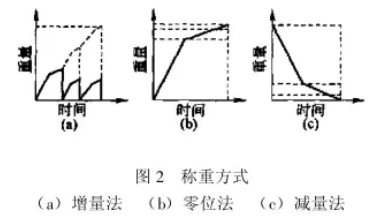

在工業配料過程中, 常用稱量方式有進料式稱量和卸料式稱量 2 種 。

進料式稱量有 2 種實現方法 , 第 1 種方式稱為零位法, 即在稱量開始時通過給料設備向稱量料鬥內給料, 在稱量值達到設定值時停止給料,然後打開閘門將料卸出 , 再從零位重新稱量下一物料;第2 種方式稱為增量法 , 即稱量料鬥接收 、稱量好一種物料後 , 不排空料鬥, 而是隻將電子秤內部計數值清零, 再接收另一物料 。顯然, 零位法的稱量精度比增量法的稱量精度高 。

采用進料式稱量 , 當給料設備停止給料後, 還將有一部分物料在空中以自由落體的方式落入稱量料鬥 , 這些餘料稱為落差 。因為有落差的影響, 增量法稱量物料重量的設定值應為要配製的物料標準重量減去落差值 。

為保證稱量速度和稱量精度, 在進料式稱量時一般采用雙速給料的方法 , 即先快速給料至設定值的90%~ 95%, 以保證稱量效率, 然後慢速給料 ,以保證稱量精度 。

卸料式稱量首先向料鬥內裝入始終多於配方要求的物料 , 然後自料鬥內向外卸料進行稱量, 落下的物料的重量就是要配製的物料的重量 。減量法稱量還可以省去料鬥, 直接將傳感器安裝在料倉上 ,料倉中物料總重量減少的數值就是要配製的物料的重量值, 此方法由於精度太低而較少采用。減量法隻能一料一秤。

同樣為了兼顧速度和精度 , 減量法也采取雙速卸料, 一般是先快速卸料, 到達設定值的 90%~95%時改為慢速卸料。

3 種方式的稱量時間和重量曲線如圖 2所示。

在進料式稱量中 , 由於物料本身特性及料鬥原因可能造成卸料不淨, 從而產生稱量誤差 。卸料式稱量隻稱量從料鬥中取走的物料量並顯示其重量,不存在卸料幹淨與否的問題 , 因而該方式特別適合於稱量難稱的物料 , 如易粘附的物料等, 其缺點是設備比較複雜 , 需要同時有給料裝置和卸料裝置,要求車間高度較高 , 並且由於稱量料鬥內的物料重量值總是高於需要配製的物料的重量值, 從而導致傳感器量程增大, 造成稱量精度降低 。因而一般情況下卸料式稱量的精度比進料式稱量的精度低。

3. 2 給料方式選擇

目前, 稱重配料係統最常用的給料裝置有電磁振動給料機和螺旋給料機。

電磁振動給料機運用機械振動學的共振原理,雙質體在低臨界近共振狀態下工作 , 無轉動部件、耗電少 、 體積小、 重量輕、 運行費用低。在給料過程中, 物料在料槽中被連續拋起 , 並按拋物線軌跡向前作跳躍運動, 因此對料槽的磨損較小 。其缺點是安裝後的調試較複雜 , 調整不當會產生噪聲且運行不好 。

與電磁振動給料機相比 , 螺旋給料機給料均勻 , 受外界影響小 , 機械振動小 , 運行平穩, 對稱量的幹擾也小 , 可以避免因振動造成的粉料分層。但螺旋給料機上安裝有電動機和減速器, 重量大,效率較低。

對於液體物料 , 一般采用閥門控製給料量 。

3. 3 生產線結構

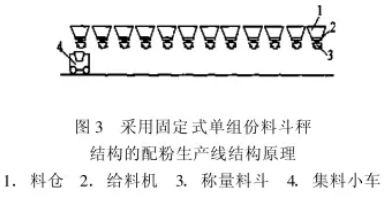

( 1)采用固定式單組份料鬥秤的結構

每個料倉對應 1 台料鬥秤 , 各組份原料在稱量後由溜槽、集料帶或集料小車收集並導入後續工序。

( 2)采用固定式多組份料鬥秤的結構

幾個料倉對應 l 台料鬥秤 , 各組份原料在同一台料鬥秤內累加稱量後由集料帶或集料小車收集並導入後續工序 。

( 3)采用移動式料鬥秤的結構

通過移動帶有稱量料鬥的集料小車進行各種物料的累加式稱量。采用這種方式進行配料需要集料小車有很好的定位精度。

( 4)采用稱重帶式輸送機式的多組份秤的結構

料倉的出料機構就是多組份秤的給料機構, 各種物料在移動的配料帶上由皮帶秤進行累加稱重 。

以上幾種結構的生產線中, 采用固定式單組份料鬥秤的結構的生產線的配料精度最高, 但由於每種物料都要有 1台稱量儀表和 l 套傳感器, 因而成本也最高。采用固定式單組份料鬥秤結構並采用集料小車收集配製完畢的物料的配料生產線結構原理如圖 3 所示 。

3. 4 配料控製係統的設計

在工業配料生產過程中, 一般應該能夠實現全自動 、 半自動、 手動配料 , 可以在不同工作模式之間進行切換 , 配料控製係統必須有很高的可靠性 ,保證係統連續正常工作 , 出現故障時能及時報警 ,並能夠緊急停車 , 防止係統出現事故。生產過程中的上位機除了直接顯示現場的生產數據外, 還要求具有曆史數據的處理功能以及相應的數據報表和配方管理等功能。

配料控製係統的設計包括硬件設計和軟件設計。硬件設計主要是傳感器與儀表的選擇、可編程控製器的選擇、 上位工控計算機的選擇等;軟件設計主要包括可編程控製器的程序設計和上位工控計算機的監控軟件設計。

配料控製係統的傳感器主要有稱重傳感器和料( 液)位傳感器 , 一些對於物料的溫度有要求的配料係統還要選擇溫度傳感器。

稱量儀表的選擇 , 主要應考慮與稱重傳感器合理搭配, 以合理的成本獲得較高的精度 。可編程控製器的選擇, 主要是根據係統的功能要求, 選擇合適點數的帶有模數轉換模塊的可編程控製器 。

上位工控計算機的軟件設計主要由工業監控組態軟件實現配料係統實時監控 , 監控組態軟件集成了人機界麵技術 、 數據庫技術 、 控製技術、 網絡與通信技術, 使控製係統開發人員通過可視化的組態方式, 完成監控程序的設計 。

PLC 的程序流程主要包括接收由上位機傳來的配方數據, 根據各輸入信號的狀態及儀表數據來控製配料的進程, 並對各種異常狀態做出相應報警和處理。其關鍵在於設計合理的雙速配料流程。

4 影響配料精度的主要因素

對於工業稱重配料係統而言 , 配料精度是關係到係統設計成功與否的關鍵 。影響稱重配料係統精度的因素很多, 主要有以下幾個方麵 。

4. 1 稱重傳感器

電阻應變式傳感器是目前稱重配料係統中最常用的稱重傳感器, 影響其測量精度的主要因素有:

( 1)受力形式與安裝方式的選擇

稱重傳感器有受拉和受壓 2 種形式, 其安裝形式有 l 點式安裝 、 3點式安裝 、 4 點式安裝 3 種。拉力傳感器一般采用懸吊安裝, 因給料衝擊和閘門開啟等使稱量料鬥晃動會影響傳感器的計量性能。壓力傳感器采用固定安裝 , 隻能承受垂直作用力來測量重量, 水平力會導致傳感器彈性梁的損壞。無論哪種傳感器 , 在多傳感器安裝時 , 都會有各傳感器受力不均的現象 , 從而對係統精度產生影響。

( 2)密封方式的選擇

稱重傳感器安裝在工業現場, 環境比較惡劣, 必須采用密封措施 , 否則就會受到工作現場潮氣 、 腐蝕性氣體 、 灰塵等的損害 。密封是傳感器長期可靠穩定工作的保證, 因此必須根據稱量現場的實際情況, 選擇合適的密封方式 。

( 3)量程選擇

傳感器的量程的選擇取決於下列因素 :①被稱物料的最大重量 ;②料鬥自重 ;③傳感器的設置數量 ;④正常工作下, 最大可能產生的偏載 ;⑤正常工作下 , 可能產生的動載和衝擊及其他附加幹擾力。從係統的可靠性來考慮 , 應選擇較大量程的傳感器 , 但從稱量精度角度來看, 傳感器應選擇較小量程 , 因此, 必須根據具體情況合理選擇傳感器的量程 , 一般應使傳感器工作於其滿量程的30%~ 70%之間。

( 4)傳感器性能指標

主要是指非線性誤差、遲滯、重複性、 零漂和蠕變等指標, 這些誤差將對傳感器的合成誤差產生影響 。

( 5)傳感器的橋路連接

在工業應用中一般采用多傳感器串聯或並聯方式, 以獲得較大信號輸入並減小單個傳感器的量程 。目前一般采用並聯組秤的方式。

4. 2 稱重儀表

影響稱重儀表測量精度的主要因素有: ( 1)內部模數轉換器的 A/D 轉換的方式 、 A/D 采樣速度及轉換精度; (2)儀表數據傳送方式 , 稱重儀表可以通過模擬量傳輸和數字量傳輸 2種方式將重量信號傳送到可編程控製器。

4. 3 物料特性

主要是指物料的流動性、物料的粘度、 吸潮性以及物料形狀的均勻程度。

4. 4 給料量的控製

( 1)給料速度

給料速度指標與給料精度指標是矛盾的 , 加快給料速度 , 可以縮短配粉時間, 而要求提高配粉精確度 , 就必須延長給料時間 。

( 2)料倉中料位的影響

料倉中料位過低或者缺料有可能引起給料無法達到設定值。

( 3)給料機出料口至稱量料鬥的高度

切斷給料機電源 , 停止給料後, 給料機至稱量料鬥間的空中落料 ( 落差)是影響配料精度的主要誤差來源之一。給料機出料口至稱量料鬥的高度越大, 落差值也越大, 精度越不易控製 。

4. 5 稱量料鬥

如果係統中每次配製的物料都較少 , 稱量料鬥的重量會影響到稱重傳感器量程的選擇 。稱量料鬥的剛度也會影響傳感器的受力情況 。

4. 6 控製元件的響應時間和執行機構的行程時間

控製元件的響應時間和執行機構的行程時間都會影響配料係統的精度, 而這 2 個時間與器件的性能和使用時間的長短有關係。

4. 7 係統校準精度的影響

係統必須在靜態砝碼校準及動態實物校準後才能投入生產 , 並需要定期調校。

4. 8 稱重控製算法的設計

采用進料式稱量時 , 由於落差的影響 , 當停止給料後 , 還有一部分物料在空中以自由落體方式落入稱量料鬥 。為了保證配料精度 , 必須設計一個合理算法 , 對終止給料提前量進行控製 , 以減小落差對配料精度產生的影響 , 使實際配料值保持在誤差範圍內 。

5 結束語

自動配料係統是一個複雜的自動控製係統 , 必須根據所需配製的物料的特性和工藝要求 , 以及企業自身的實際情況綜合考慮, 才能設計出精度高、成本低 、 符合要求的自動配料係統。

本文源於網絡轉載,如有侵權,請聯係刪除