谘詢電話

ENGLISH0755-88840386基於 PLC的耐火廠配料係統設計

發布時間:2021-06-22 14:55:53 |來源:網絡轉載

0 引言

目前耐火廠配料工藝基本上分三大類: 第一類采用人工配料, 配料自動化程度低, 費時費力, 需要工人數量較多; 第二類采用傳統的繼電器 -接觸器控製係統, 自動化程度有所提高,但是不能隨配方的改變而改變 ,不靈活 ; 第三類采用 PLC 控製係統, 據有關資料記載, 這種控製係統至少增加了 2 個稱重模塊和 1個模擬量模塊, 增加了係統的初期投資, 造價較高。針對以上問題 ,筆者開發了一套基於 PLC的配料係統 ,其下位機可以在現場對被控對象進行獨立控製, 當上位機出現故障時不會影響下位機的正常工作。同時上位機也可以對下位機進行管理和監控 。

該配料係統由 PLC 根據裝在料車上的定位機構對料車進行定位 ,同時 PLC 接收料車上料鬥二次儀表傳回的當前料重 ,PLC 根據料車的位置結合料車料鬥當前重量對原料倉閘門和放料閘門進行控製 ,整個係統運行由裝料製度和配方驅動, 自動化程度高,可適應不同配方製度的改變而靈活改變, 不需要額外的投資 ,造價低。

1 係統工藝要求

包鋼集團耐火廠配料車間立體上分 3 層 , 如圖 1所示。上層為來料料倉, 數量為 30 個, 每個料倉盛有一種料( 散料或液體) ,每 2 個料倉間隔 1 m ;中間層為小車和導軌 , 小車可以在導軌上自由移動到任何一個來料料倉口和卸料口處 , 小車自重為325 kg , 小車上有 2 個料倉( 一個大料倉, 稱重上限為 700 kg ;一個小料倉 , 稱重上限為 300 kg) ; 最下層為位於導軌下麵的卸料口 ,數量為 5 個, 每 2 個卸料口間隔為 5 m ,其中最外邊 2 個卸料口沒有利用。配料要求每次配料品種數為9種或低於9 種, 大料倉和小料倉的配料不能混合, 卸料時大料倉和小料倉的配料分開卸料。配料配方可以改變 。

2 係統硬件設計

2. 1 硬件選擇

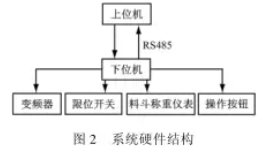

係統整個硬件部分分為 3 層, 如圖 2 所示。

第一層為集中控製台( 上位機) 。上位機選用工業控製計算機, 在 KINGVIEW 開發環境下 ,開發出一套耐火散料監控程序, 作為實時監控和發出指令的中樞。

上位機可以使操作人員完成配方的設定和料製的設定,對每天的工作任務進行設定,也可以進行手動、 自動的切換 。

第二層為現場控製層( 下位機) 。考慮到現場約有 50 個輸入點和 50 個輸出點 、 2 路模擬量輸入和1路模擬量 輸出, 現場控 製層采用 PLC226XP 作為控製核心 ,該模塊集成了 2 個模擬量輸入和 2 個模擬量輸出, 擴展 3 個EM223 模塊, 配合二次稱重儀表, 根據集中控製台的指令、規定的工藝要求對現場設備進行實時控製 。

依照上位機的配方設定和料製設定 ,下位機首先到目標位置停車, 然後接收料鬥稱重信號判斷大料倉和小料倉是否達到要求重量 ,如果達到目標重量,則由變頻器驅動小車到下一目標位置裝料 ,照此下去直到完成第一配方, 然後到目標地址卸料 ,完成一車任務。再按照下一配方裝料 ,直到所有配方以及料製完成 ,停車。

第三層為現場傳感器和執行器。傳感器主要由編碼器、限位開關 、操作按鈕、料鬥稱重儀表組成。編碼器主要用來檢測料車的位置, 限位開關主要用於限製料車脫軌,操作按鈕主要用於進行手動控製和切換 ,料鬥稱重儀表用來測定每一種料的重量。執行 器主 要為 料 車運 行 變頻 器, 采用MM430 實現料車的穩定運行和停車, 各料倉閘門電磁閥實現各料倉閘門的開啟、關閉等。

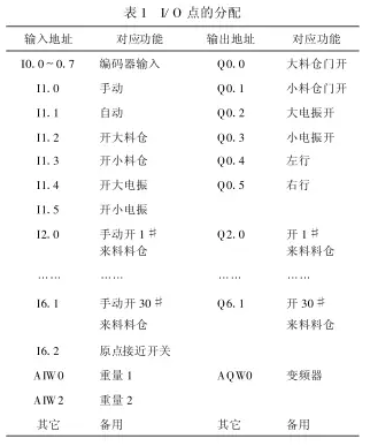

2. 2I/O 點的分配

針對工藝和現場要求 , 對輸入 、輸出點作出如表 1 分配。

3 係統軟件設計

3. 1 整體設計思想

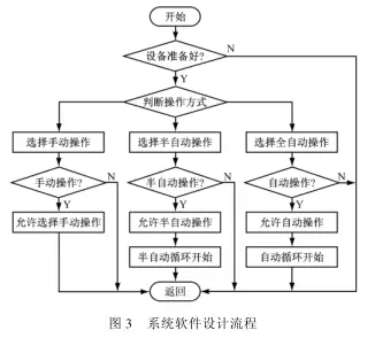

該配料係統整體設計思想是要求具有手動和自動控製功能。自動控製係統分為全自動係統和半自動係統。全自動係統的整個係統運行由裝料製度和配方驅動; 半自動係統根據目標位自動尋址找到目標 ,手動完成裝料和卸料 。手動控製係統分為上位機手動係統和操作台手動係統, 上位機手動係統可以通過上位機對現場設備進行控製; 操作台手動係統主要通過操作台上的按鈕實現對現場設備的控製 ,主要用於現場調試或緊急情況。同時自動控製係統的運行不會影響到手動控製係統 , 即使自動控製係統有故障 ,原手動控製仍可使用 。軟件設計流程如圖 3 所示 。

3. 2 全自動控製流程

在實際生產過程中, 每天工人一上班需要明確今天的工作量。首先需要有配方 ,配方決定了每次每車依次需要裝哪幾種料 、 該種料需裝的重量 ,比如1# 配方: 2 #位大鬥 50 kg ,小鬥 60 kg ; 5 #位大鬥55 kg ,小鬥 65 kg ; 7# 位大鬥 46 kg ,小鬥 56 kg 等 。然後需要哪一種配方的料多少車、 從哪一個卸料口往下卸料, 比如 : 一號倉、2#配方、 5 車; 二號倉 、 1 #配方 、 3 車等 。最後統計總的工作量。

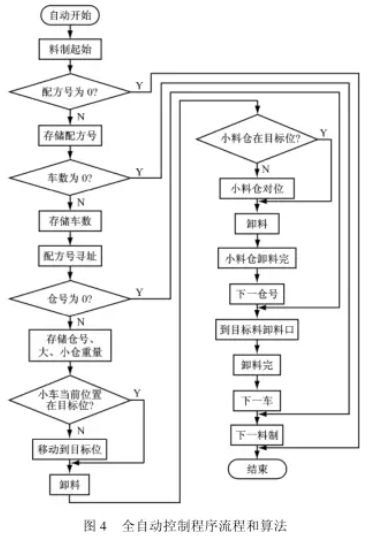

基於這樣一種思想, 筆者開發了自動控製係統 。首先要進行配方設定 ,也即配方尋址,由於該係統需要 10 個配方,而每個配方需要 45 個字節 ,所以要預留近 500個地址空間 ; 然後進行料製設定 ,由於該係統需要 10 個料製, 而每個料製需要 4 個字節, 所以要預留近 50 個地址空間。當配方和料製設定都完成後 , 可以自動運行, 在無人幹擾的情況下 , 完成一天的工作量 。圖 4 為全自動控製程序流程和算法 。

4 結語

本文介紹的基於PLC 的配料係統實現了耐火廠散料配料工藝的自動化生產,投資少 ,故障率低 ; 在不增加稱重模塊的基礎上完成了配料工藝的實時控製 ,減少了運行費用和維護人員。該係統自2008 年1 月投產以來 , 工人由原來的 8 人( 每組4人 ,共 2 組) 減少到現在的 2 人, 工作量由原來的一天10 車增加到現在的每天 30 車, 生產效率大幅度提高,運行費用大幅下降。經過近 2年的工作, 運行良好 ,無故障, 廢料率降低, 初步估算該係統每年可為包鋼集團節約各種費用 80 萬元 。

本文源於網絡轉載,如有侵權,請聯係刪除