谘詢電話

ENGLISH0755-88840386PLC在飼料生產自動控製中的應用

發布時間:2021-06-18 16:27:49 |來源:網絡轉載

近年,飼料工業在取得迅速穩步發展的同時,飼料加工工藝及設備也取得了長足進步。飼料廠的配料混合工藝也隨技術進步而豐富多樣。飼料廠的配料混合工藝及其周期長短,對產量和生產成本有著直接的影響。我國飼料廠的配料混合工藝以重量式為主,本文以北京某飼料廠的技術改造為例,對應用微電腦控製 (PLC) 程序自動控製飼料生產進行闡述。

1 係統方案

通過對比分析,我們知道多料數秤配料混合工藝能夠顯著縮短飼料的配混時間,從而大幅度提高產量,節省建設資金, 因此, 本係統的配混工藝由原來的多料一秤改為多料雙秤同時配料工藝。 係統的控製係統,根據集散控製係統的構成原理,將原來的計算機集中控製改為由 PC 機和PLC組成的上下位機控製係統。其中, PC 機主要完成配方管理、 監控、 顯示等操作, PLC 進行過程控製。上下位機的通信聯絡,依靠串口通信來實現。 生產管理軟件和控製軟件通過自行開發完成,這樣可以降低開發成本, 同時, 增加軟件的實用性和針對性。

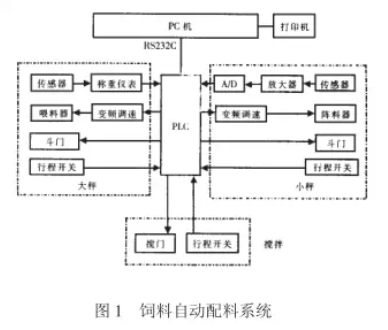

飼料自動配料係統由喂料器、計量鬥、 稱重傳感器、 PC 機、 PLC 可編程控和執行機構等組成, 見圖 1。

本係統的運行過程是先由上位計算機將原料配方數據傳到下位機 PLC, 然後再由 PLC 進行控製。 喂料器將各種原料按配方要求分別送到大、小配料秤, 在配料秤內進行配料。 其結果通過重量傳感器檢測後, 信號經 A/D 轉換模塊和稱重顯示控製儀傳回PLC, 配料完成後, PLC 依照控製程序打開料門, 原料進入混合機進行攪拌, 達到要求後,在 PLC的控製下, 料門開啟出料。

2 配料控製軟件設計

配料是飼料生產的關鍵工序,其配料精度直接影響飼料產品的質量。由於落差、進料衝擊、 工藝參數、 物料性質等的變化, 使配料係統的模型具有非線性和時變性。為提高係統對環境變化的適應能力,改善或消除落差等因素對精度的影響, 采用了對落差進行預測和配料量的逼近控製,以改善配料精度。配料係統的主要設備是喂料器和配料秤。進料量通過喂料器電機的開斷來控製。此外,配料係統還包括對秤鬥和混合機卸料門開關的聯鎖控製。配料係統采用八倉二秤配料稱重工藝,其中大秤對應 5 個倉, 小秤對應 3 個倉。工作時,兩台配料秤同時進料, PLC 對 2 台秤進行控製。喂料器采用螺旋式, PLC 通過相應的控製軟件, 根據所編排的進料次序, 順序控製各物料所對應喂料器電機的啟停。配料量的大小由配方計算決定。

2.1 PLC 程序設計思想

為了使 PLC 完成配料控製的功能, PLC需要具有重量信號輸入、重量信號處理、 處理結果輸出等功能。 下麵就介紹一下PLC程序是如何完成這些功能的。

2.1.1兩台配料秤的重量信號分別經稱重顯示控製儀和 A/D轉換後進入 PLC 。 稱重顯示儀輸出的是並行 BCD 碼, 經過程序轉換成二進製碼,存儲在 PLC的數據寄存器中。

2.1.2根據配料工藝的要求,所有原料的加料過程都包含點動過程, 以保證配料的精度。 配料係統的操作人員輸入原料配方,配方包括了各種原料的給料量、提前量和精度, 它們與配料過程的關係是: 當原料重量 <(給料量- 提前量)時, 加料。加料停止後, PLC將原料重量與給料量比較, 在允差範圍內為合格; 小於允差下限, 應進行點動加料;大於允差上限為超差。

2.1.3由於配料係統采用的是累加秤,即由一台秤按先後順序加入幾種原料,這樣除第一種原料外,得到的重量都是幾種原料的總和。在 PLC 程序中需將幾種原料的重量分開,得到每一種原料的重量, 程序如下:在每種原料稱量時, 記下此時的重量, 稱量時用總重量減去先前記下的重量, 得到的就是此種原料的實際重量。

2.1.4秤體上黏附的原料使配料產生偏差,需要進行去皮處理。 去皮的方法與上述方法相似, 即按下 “去皮” 鍵時, PLC記下此時的重量, 此重量即為基準零點。 在稱量時用總重量減去基準零點值,得到的就是原料的準確重量。

2.1.5加料停止後,從螺旋喂料器到秤鬥之間還滯留一部分原料要落入秤鬥中,為了使配料精度達到要求,在程序中需考慮這一重量,程序中用“提前量”代表這個值, 當原料重量達到 (給料量-提前量)時停止加料, 由滯留在空中的原料補充提前量差值,從而達到精度要求。

2.1.6考慮到有可能因突然停電造成配料停止,為了不使已配好的原料浪費,已配好的原料的重量需要具有停電保護功能。在程序中, 我們把這些重量信號存在可斷電保持的數據寄存器中。

2.2 控製算法

針對飼料配料過程的特點,可以采用自適應算法和模糊算法等。自適應算法需建立精確的數學模型, 算法本身比較複雜。 模糊算法適用於不易建立準確的數學模型,而有大量的經驗數據可供參考的場合。以上算法由於需要進行複雜的運算,本係統所選 PLC 無法完成這些運算過程, 故應選用簡化的算法。 常用的一維最優化方法有整體搜索法、 兩分搜索法、多點等區間搜索法和黃金分割法, 其中黃金分割法收效最快。本係統所用控製算法以黃金分割法為理論基礎,根據配料誤差,經過多次調整控製重量最終達到係統的控製要求。 由於喂料器的開關控製設備簡單、 投資少,因此, 在飼料廠得到了廣泛的應用。本文采用了應用較廣的開關控製方式。對於配料精度的控製關鍵在於適時地斷開喂料器電機,使配料量盡量接近給定值。由於實際進料量與采樣值之間有一差值(落差), 因此精度的控製取決於對落差的估計。稱量精度的控製算法如下:

第一秤:控製重量 = 配方重量 — 經驗提前量;

稱量誤差 = 實際稱重— 配方重;

以後各秤:控製重量 = 前一秤的控製重量 — 前一秤的誤差 ×0.618;

實際稱重 = 當前秤的稱重量 — 前一秤的稱重量;

稱量誤差 = 實際稱重 — 配方重。

3 結論

本係統經過現場調試運行,效果良好。 采用雙秤進行配料, 大料在大秤中配製, 小料在小秤中完成配製, 這樣小料的配料精度明顯提高, 整體精度也可得到有效提高。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:水泥生產配料的微機控製係統

- 下一篇:生產中自動投料質量控製係統