谘詢電話

ENGLISH0755-88840386基於PLC的主運輸皮帶智能控製係統的研究與應用

發布時間:2021-06-18 10:41:18 |來源:網絡轉載

智能控製隨著計算機技術和通信技術的飛速發展而被更廣泛的與工業生產結合在一起,已經成功應於各種領域中,並且取得一定的效果。將智能控製技術和傳統控製技術有機地結合起來應用於煤礦主運輸皮帶係統控製中,比傳統的控製有明顯的優點。本課題采用的基於S7-200PLC的智能控製理論在煤礦主運輸皮帶係統中的應用是比較成功的,實現了非線性控製的任務,避免了煤礦主運輸皮帶係統由於皮帶機械不穩定及輸煤不均勻引起的故障,使煤礦主運輸皮帶係統能夠實現運行穩定、可靠,適應性強,易於調試、維護的功能,為今後的進一步研究打下了基礎。作者通過大量閱讀國內外相關文獻,在消化吸收國內外優秀成果的前提下,針對煤礦主運輸皮帶智能控製係統做了以下研究工作。

1主運輸皮帶智能控製係統的設計

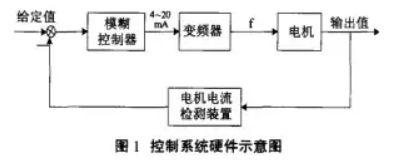

主運輸皮帶是現代化煤礦安全高效生產的主要運輸設備,其運行情況的穩定與否,直接關係到煤礦的生產狀況。本智能控製係統采用S7-200PLC及相關技術,參數設置準確、方便,人機界麵友好,便於現場維護和使用。當出現打滑、跑偏、皮帶縱向撕裂、超速、低速、超溫、煙霧降等故障時,該係統可根據故障類型進行相應的保護動作,對故障進行記憶和顯示,同時發出語言故障報警信號,對集控的多台保護裝置進行通訊,便於維護人員進行及時處理。主運輸皮帶智能控製係統,由檢測裝置、通信裝置、控製裝置、執行裝置等組成。其中控製裝置由PLC、A/D、D/A及以太網轉換模塊等組成。煤礦井下主運輸皮帶多為雙滾筒驅動或多滾筒驅動,每個驅動滾筒由單一的一台電動機拖動。控製裝置可實現功率平衡、啟動信號給定、速度控製、數據采集、與其他控製器通信等功能。該控製係統硬件電路示意圖,如圖1所示。

1.1 PLC選擇

PLC是整個主運輸皮帶智能控製係統的核心,它采集係統所有輸入信號,包含起停控製信號及係統自動反饋的控製信號,如報警,負載,溫度等,並實現對所有動作器件如中間繼電器、接觸器線圈,變頻器的控製,同時完成和上位機的數據通訊。使整個係統性能可靠控製方便的關鍵,是合理的選擇PLC。因此,我們在選擇PLC時,要考慮PLC的指令執行速度、指令豐富程度、內存空間、通訊接口及協議、帶擴展模塊的能力和編程軟件的方便與否等多方麵因素,它具有較高的可靠性、豐富的指令集、豐富的內置集成功能、實時性特性強和強大的通信功能,完全能夠滿足係統需求。

由於本係統采用上位機組態監控軟件,需要將現場的實時信息送到地麵監控室供操作人員分析和觀察,及時處理有關工況。故還需擴展以太網通信模塊,利用礦井已經建成的以太環網實現遠程通信。S7-200PLC能夠擴展以太網通信模塊CP243-1,它采用24V直流電源供電,可以采用PLC自帶的傳感器供電電源,標準的RJ45插座連接方便,傳輸速度達到lOOMbit/s,完全能夠滿足實時性要求,通過PLC的指令向導很容易實現其通信。

1.2變頻器

變頻器是本係統控製執行機構的硬件,通過頻率的改變實現對電機轉速的調節,從而改主運輸皮帶的線速度。變頻器的選擇必須根據驅動電機的功率和電流進行選擇。根據礦井實際情況,選擇ZJT-200礦用隔爆型變頻器,三相660V供電,額定功率200kW,它采用矢量控製技術,具備完善的電機保護和優良的調速性能,可以實現電機的軟啟動、軟停止。根據負荷情況,自動調節電機速度,減小電機啟動對電網的無功衝擊,同時通過配備外圍傳感器,可以實現變量的動態控製,達到節能目的。

2主運輸皮帶智能控製係統PLC軟件設計

2.1 PLC程序設計

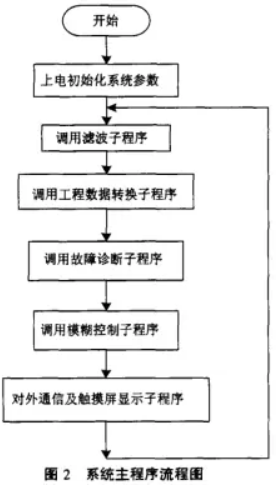

S7-200PLC的工作過程,主要分為三個階段:輸入采樣階段、程序執行階段和輸出刷新階段。特別是采用周期循環掃描的工作方式,使得它具有很好的抗幹擾能力。控製器的功能主要是實現係統數據統一管理,對各部分裝置的故障分析及控製、係統狀態顯示等。從以上的功能要求出發,控製器軟件的設計體現了模塊化的軟件設計一般要求。控製器的各個功能在軟件上的實現與銜接,也是按照模塊化的原則完成的,程序結構清晰便於的現場調試。程序主要由以下幾個部分組成。

1)主程序:它主要完成對各個模塊的調用和係統參數的上電初始化。

2)係統故障檢測與處理部分:實時檢測係統運行過程中出現的各種故障,並處理這些信息發出相應的控製信號。

3)控製算法實現子程序:利用PLC實現模糊控製算法,主要包括電機電流誤差及誤差變化率計算,查尋模糊控製規則表等。

4)數據轉換部分:PLC將采集到的模擬信號通常是轉換成數字信號進行處理的。為了便於觀察和參數設置需要,將這些數字量轉換成實際工程中物理量。

5)通訊程序部分:它包括與觸摸屏的通信和上位機通信兩個部分。

主程序中進行係統變量初始化以及對各個功能子模塊的調用,對各個控製寄存器置初值:對運算過程中使用的各種變量分配地址並設置相應的初值;對各種報警信號的限值進行初始化。初始化模塊僅在PLC上電後的第一個掃描周期執行,這樣便於上位機對係統參數的設置,然後進行循環掃描調用子程序階段。其流程圖如圖2所示。

其部分程序如下:

//變量存儲區初始化

LD SMO.l

MOVB 0.VBIO

MOVD 0.VD20

MOVD 0.VD30

MOVD 0.VD30

MOVW 0.VW70

LD SMO.1

MOVD 0.VD80

MOVD O.VD90

MOVD 0.VD120

MOVD 0.VD130

MOVD 0.VD140

MOVD 0.VD150

//各標誌位初始化

OLD

R M20.1,1

R M20.2,1

R M20.3,1

R M20.4,1

……

LD SMO.O

CALL SBR_I //調用濾波子程序

CALL SBR_2 //調用工程數據轉換子程序

CALL SBR_3 //調用故障診斷子程序

CALL SBR_4 //調用模糊控製子程序

CALL SBR 5 //調用通訊子

2.2主運輸皮帶監控係統組態要求

2.2.1監視功能

不論係統處於哪種工作方式下,係統具有對設備的狀態和參數進行實時監測的功能。組態軟件將采集的數據記錄在實時數據庫中,並把數據的變化用動畫的方式形象的表示出來,同時完成變量報警、操作記錄、趨勢曲線、數據查詢等功能。監測信號的設置,是根據係統控製需要、保護設備安全需要及曆史數據查詢需要。係統主要顯示狀態及參數有:運行方式顯示、電機狀態顯示、工頻與變頻顯示、變頻器輸出頻率顯示、皮帶線速度顯示、各種報警信號顯示等。

2.2.2控製功能

上位機通過和PLC實現數據交換,實現上位機的控製功能。當控製方式發生變化時,係統自動運行於相應的狀態,係統設置了手動和自動切換功能,同時在上位機上還可以實現係統參數的設置,係統啟動和停止等功能。

2.2.3通信功能

PLC作為終端控製設備,對現場的大量數據進行處理和運算,並執行相應的程序。井下PLC與上位機利用井下以太網進行通訊,將處理的結果及現場檢測傳送到PLC的信號傳送至上位機,在上位機上完成監控畫麵、參數查詢、曲線顯示、報警處理等功能,使係統值班人員及管理者能實時掌握係統工作狀態。

2.2.4報警功能

係統必須對所有的故障信號進行聲光報警以提醒值班人員,並根據故障情況進行相應的控製。如變頻器故障時,係統切換至全工頻運行,某台電動機故障時,係統切除該台電動機,啟動其他的電動機。發生皮帶跑偏撕裂等情況時係統及時報警並停機。

2.2.5報表及打印功能

係統能實現各種監控參數,如曆史數據、報警記錄以及係統曆史運行狀況的報表自動生成;各種監控參數的指定區段數據打印;各種監控參數的報表打印:異常狀態及控製行為的報表打印。

2.3主運輸皮帶組態監控係統的實現

由PLC和各種傳感器及電壓、電流測量電路完成現場數據的采集、處理及程序控製。上位機通過MCGS組態軟件實現組態,組態軟件能給現場及遠程操作者提供簡潔、豐富多彩的畫麵顯示及設備狀態運行信息,完全可以滿足功能要求。來自現場的過程參數(壓力、電流等1經過變送器測量變送後變為4~20mA的標準儀表信號,經電纜傳送至PLC,經模數轉換後變為數字信號。然後,通過以太網傳送給上位機組態軟件,在已經編寫好的組態界麵上顯示。在本係統中,根據需要共開發了5個界麵,包括係統運行監控主界麵(包含係統所有菜單和所有數據的實時顯示);曆史和實時趨勢曲線;曆史數據以係統運行狀態統計報表;參數設置界麵(包括係統工作參數設置和報警參數設置);報警界麵。為了加強係統的安全性,係統還為不同的用戶設置了相應的權限。通過主菜單界麵可以調用不同的界麵,也可根據需要在參數設置界麵中改變設定值。

3結束語

隨著智能控製的不斷發展和在工業生產中應用的不斷加深,煤礦主運輸皮帶智能控製將會越來越成熟,煤礦井下主運輸皮帶關鍵零部件性能相安全可靠性會越來越高。同時,主運輸皮帶的運輸能力也會有很大提高,並且運行會更加穩定可靠。由於煤礦井下以及現場地質構造差異的不同,將會研製出一些適應複雜環境的特殊機型,從而使煤礦生產的效率越來越高,安全性越來越好。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:煤炭裝車中的自動給料稱重係統

- 下一篇:一種新型混凝土攪拌站計量係統的設計