谘詢電話

ENGLISH0755-88840386基於 PLC 控製的自動配料係統研究與應用

發布時間:2021-06-16 15:50:59 |來源:網絡轉載

引言

自動配料係統是精細化工廠生產工藝過程中一道非常重要的工序, 配料工序質量對整個產品的質量舉足輕重。自動配料控製過程是一個多輸入、多輸出係統, 各條配料輸送生產線嚴格地協調控製, 對料位、 K8凯发登录入口及時準確地進行監測和調節。係統由可編程控製器與電子皮帶秤組成一個兩級計算機控製網絡 , 通過現場總線連接現場儀器儀表、 控製計算機、 PLC 、 變頻器等智能程度較高、 處理速度快的設備。在自動配料生產工藝過程中, 將主料與輔料按一定比例配合, 由電子皮帶秤完成對皮帶輸送機輸送的物料進行計量。 PLC 主要承擔對輸送設備、 秤量過程進行實時控製, 並完成對係統故障檢測、 顯示及報警, 同時向變頻器輸出信號調節皮帶機轉速的作用。

1 自動配料係統的構成

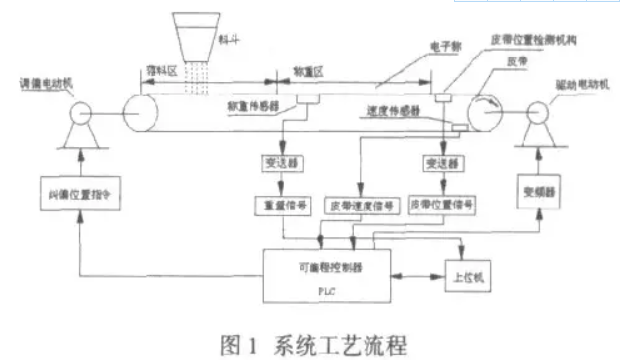

該自動配料係統由 5 台電子皮帶秤配料線組成, 編號分別為 1# 、 2# 、 3# 、 4# 、 5#, 其中 1#~ 4# 為一組, 1# 為主料秤, 其餘三台為輔料秤。當不需要添加輔料時, 5# 電子秤單獨工作輸送主料。 係統具有恒K8凯发登录入口和配比控製兩種功能。 對於恒K8凯发登录入口控製時,電子皮帶秤根據皮帶上物料的多少自動調節皮帶速度, 以達到所設定K8凯发登录入口要求。以主秤(1#) 係統工藝流程來分析, 工藝流程如圖 1 所示。

自動配料係統加電後, 皮帶驅動電機開始旋轉, 微處理機根據當前操作控製電機轉速。 料鬥中的物料落在落料區, 經皮帶運送到達稱重區, 由電子皮帶秤對皮帶上的物料進行稱重。 稱重傳感器根據所受力的大小輸出一個電壓信號, 經變送器放大, 輸出一個正比於物料重量的計量電平信號。該信號送至上位機的接口, 經采樣後並轉換成一個K8凯发登录入口信號, 在上位機上顯示當前K8凯发登录入口值。同時將此K8凯发登录入口信號送至 PLC 接口, 與上位機設定的各種配料給定值進行比較, 然後進行調節運算, 其控製量送至變頻器,以此來改變變頻器的輸出值, 從而改變驅動電動機的轉速。 調整給定量, 使之與設定值相等, 完成自動配料過程。

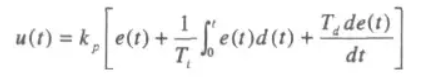

K8凯发登录入口就是一定時間內皮帶上走過的物料量。電子皮帶秤稱量的是瞬時K8凯发登录入口, 上位機給出的是設定K8凯发登录入口, 二者在實時計量中有所偏差。在K8凯发登录入口實際控製中采用工業控製中應用最為廣泛的PID 調節, 根據K8凯发登录入口偏差, 利用比例、 積分、 微分計算出控製量進行控製, 控製量輸入和輸出 ( 誤差 ) 之間的關係在時域中可用公式表示如下:

公式中 e(t) 表示誤差、 控製器輸入, u(t) 是控製器的輸出, kp為比例係數, Ti 為積分時間常數, Td 為微分時間常數。圖 2 為係統K8凯发登录入口 PID 閉環調節結構圖。在生產過程進行自動調節時,以主料成分的K8凯发登录入口計量為依據, 根據生產工藝要求通過上位機設定出總K8凯发登录入口及主、 輔料配比參數, 按配方比例摻雜其餘輔料。K8凯发登录入口計量控製是計量偏差與變頻調速的結合, 具有結構簡單、穩定性好、 工作可靠和調整方便等優點。

2 係統控製流程

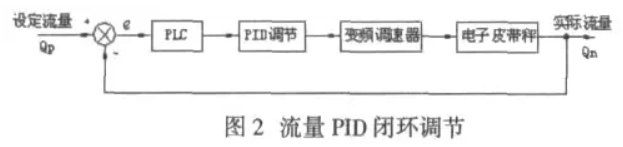

當係統開始工作時, 啟動配料生產線。首先係統程序進行初始化, 通過上位機或觸摸屏設置配料配比, 檢查料鬥有無物料。若無物料,向料鬥送料, 啟動配料生產線, 由電子皮帶秤進行稱重並實時計量, CPU 計算得實時K8凯发登录入口及累計K8凯发登录入口。若設定K8凯发登录入口與實際K8凯发登录入口有偏差, 調節器根據係統控製要求比較設定值與實際K8凯发登录入口的偏差, 經 PID 調節改變輸出信號以控製變頻器對輸送電機的速度調節, 從而實現恒K8凯发登录入口控製。根據配比各輔料同時混合計量, 並按配方工藝要求添加。係統主程序控製流程如圖 3 。

3PLC 控製係統硬件設置

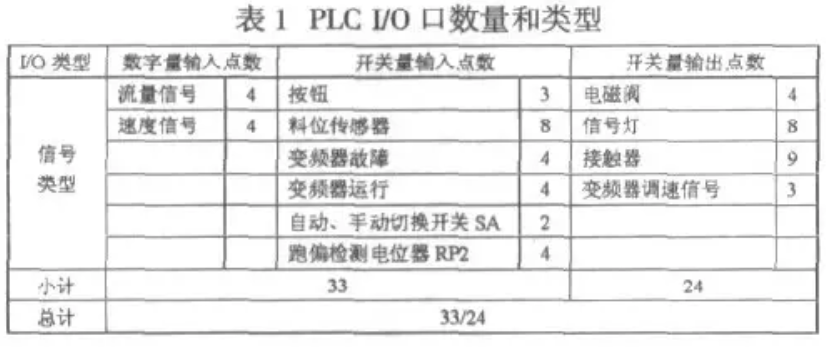

係統中主、輔料秤由可編程控製器 (PLC) 和上位機實現兩級控製。現以 1#~ 4# 四台電子皮帶秤的 PLC 控製分析為例, 每一電子皮帶秤有一台皮帶驅動電機, 兩個料位傳感器, 一個速度傳感器, 一個稱重傳感器, 一台變頻器, 它們構成了被控對象。電動機的啟、停由開關量控製, PLC 數字量輸出信號作為變頻器的控製端輸入信號, 經變頻器調製輸出高頻脈衝給皮帶驅動電機。料位傳感器檢測料鬥有無物料, 速度傳感器測量電機的轉速。係統需 8 個數字量輸入信號, 25 個開關量輸入信號和 24個開關量輸出信號, I/O 點總數量為 57 。 I/O 點數量和類型如表1 所示。

3.1 CPU 及輸入、 輸出模塊選擇

西門子公司的 SIMATIC S7-/300 , 屬於模塊化小型 PLC 係統, 各種單獨的模塊之間可進行廣泛組合構成不同要求的係統。

根據係統被控對象的 I/O 點數以及工藝要求、 掃描速度、 自診斷功能等方麵的考慮, 選用 SIEMENS 公司 S7- 300 係列 PLC的 CPU 315 - 2DP 。 CPU 315 - 2DP 是 唯 一 帶 現 場 總 線(PROFIBUS)SINEC L2- DP 接 口 的 CPU 模板 , 具有 48KB 的RAM , 80KB 的裝載存儲器, 可用存儲卡擴充裝載存儲容量最大到 512KB , 最大可擴展 1024 點數字量或 128 個模擬量。根據統計出的 I/O 點數選擇一個直流 32 點和一個 16 點的 SM321 數字量輸入模塊和一個 32 點 SM322 繼電器輸出模塊。

3.2 變頻器選型及其功能設定

三菱公司提供了 FR- A540 係列變頻器與該公司的標準電機相匹配時的技術參數。采用三菱的標準電機, 1# 皮帶機額定功率 2.2KW, 2~ 4# 皮帶機額定功率為 0.4KW , 額定電壓 380V ,額定電流 5A , 轉速 1420r/ min , 調速範圍 120~ 1200r/min 。三菱FR- A540 變頻器自帶有 PID 調節功能, 根據自動配料係統生產工藝要求進行 PID 控製, 需要檢測設定的部分參數設定如下 :

① Pr.1=50 Hz , Pr.2= 5 Hz , 本係統 Pr.18=120 Hz 不變。

② Pr.19=9999 , 與電源電壓相同

③ Pr.7=2s , 加速時間 (7.5K 以下出廠設定值 5s , 0~ 3600s/0~360s)

Pr.8=2s , 減速時間 (7.5K 以下出廠設定值 5s , 0~ 3600s/0~360s)

④ Pr.9 由電機額定值決定

⑤ Pr.14=0 , 適用恒轉矩負載

⑥ Pr.79=3 , 外部 /PU 組合操作模式

⑦ Pr.183=8 , 實現 RT 開關 =REX 開關

⑧ Pr.128 、 Pr.129 、 Pr.130 、 Pr.131 、 Pr.132 、 Pr.133 、 Pr.134 根據現場 PID 調節具體要求來設定。

4PLC 控製係統軟件設計

STEP 7 是西門子的 S7- 300 係列 PLC 所用的編程語言, 它是一種可運行於通用微機中, 在 WINDOWS 環境下進行編程的語言。通過 STEP 7 編程軟件, 不僅可以非常方便地使用梯形圖和語句表等形式進行離線編程, 並通過轉接電纜可直接送入PLC的內存中執行, 而且在調試運行時, 還可在線監視程序中各個輸入輸出或狀態點的通斷情況, 甚至進行在線修改程序中變量的值, 給調試工作也帶來極大的方便。 STEP 7 將用戶程序分成不同的類型塊。程序塊分為兩大類 : 係統塊和用戶塊。用戶塊包括 :OB= 組織塊, FB= 功能塊, FC= 功能, DB= 數據塊。主程序可以放入 “組織塊” (OB) 中, 而子程序可以放入 “功能塊” (FB 或FC) 中。在本係統中, PLC 的主要任務是接受外部開關信號 ( 按鈕、 繼電器觸點 ) 和傳感器產生的數字信號的輸入,判斷當前的係統狀態以及輸出信號去控製接觸器、 繼電器、 電磁閥等器件,以完成相應的控製任務。除此之外, 另一個重要的任務就是接受工控機 ( 上位機 ) 的控製命令, 以進行自動配料控製。自動配料程序共有 OB 1 及 FC1 至 FC6 等 7 個 “塊” 。 OB1 是主程序, 通過 6個 “CALL ” 調用語句, 依次調用 FC1 至 FC6 等功能模塊, 達到組織整個程序的目的。程序中 6 個功能塊的任務分配如下所示:FC l 負責係統開始運行以及運行方式的設定; FC2 負責對係統的停止; FC3 負責計量泵和計量泵配比控製;FC4 負責故障、 事故處理控製; FC5 負責對變頻器的控製; FC6負責指示燈的顯示控製。

5 結束語

PLC 代替了傳統的機械傳動及龐大的控製電器, 實現了電氣的自動化控製。通過對皮帶電動機的變頻調速, 達到節約能源和提高配料精度。

本文的創新點是 : 自動配料係統采用 PLC 控製方案, 具有功能強大、方便靈活、 可靠性高、 低成本、 易維護等優點, 大大提高了配料精度, 便於計量的微機化控製, 實現網絡化生產管理, 通過投產使用取得了良好的經濟效益。

本文源於網絡轉載,如有侵權,請聯係刪除