谘詢電話

ENGLISH0755-88840386電磁振動給料機的使用與維護

發布時間:2021-06-16 14:59:30 |來源:網絡轉載

電磁振動給料機是一種較新型的定量給料設備,用於把塊狀、顆粒狀、粉狀物料從貯料倉中定量、均勻、連續地輸送到受料裝置中,具有上料效率高、定向性能優良、結構簡單、工作穩定可靠等特點,在糧食加工行業得到廣泛應用。目前,糧食加工行業電磁振動給料機普遍存在選型、使用、調整和維護不當等問題,造成設備的工作穩定性較差, 輸送能力下降,嚴重地影響生產的正常運行。因此,掌握電磁振動給料機結構、工作原理,以及各部件的功能,了解設備的正確安裝、操作、使用、維護方法,按規範要求,做好機器的維護和調試工作,對保證設備穩定可靠、高效工作及生產順利進行具有重要作用。

1 電磁振動給料機的原理與特點

1.1 電磁振動給料機結構

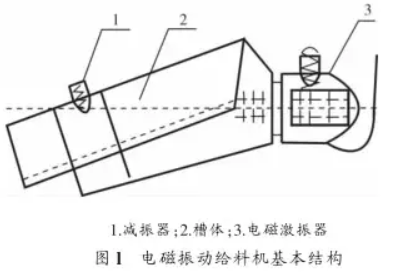

電磁振動給料機從結構上主要分為直線料槽往複式 ( 簡稱直槽式 ) 和螺旋料槽扭動式 ( 簡稱圓盤式 )兩類,兩者的工作原理基本相同。直槽式一般用於不需定向整理的粉、粒狀物料的給料,或用於對物料進行清洗、篩選、烘幹、加熱或冷卻的操作機;圓盤式一般用於需要定向整理的物料的給料,多用於具有一定形狀和尺寸的物料傳輸的場合。 糧食加工行業使用的電磁振動給料機一般為直槽式,結構如圖 1 所示,主要由料槽、電磁激振器、減振器組成。激振器又由電磁鐵 ( 鐵芯和線圈 ) 、銜鐵和裝在兩者之間的主振彈簧等構成,是產生振動的激振源,激振器的工作可以通過一定的控製裝置進行控製。

1.2 電磁振動給料機工作原理

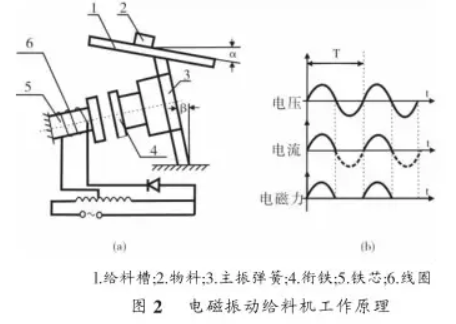

電磁振動給料機是一個較為完整的雙質點定向強迫振動的彈性係統,整個係統工作在低臨界共振狀態, 主要利用電磁激振器驅動槽體以一定的傾角做往複振動,使物料沿槽移動。圖 2(a) 為電磁振動給料機的工作原理。 物料 2 置於由主振彈簧 3 支撐的供料槽體 1 上,銜鐵 4 與槽體的主振彈簧連成一體,線圈 6 纏繞在鐵芯 5 上。 由於線圈中流過的是經過半波整流後的單向脈動電流,因此,電磁鐵就產生了相應的脈衝電磁力 ( 如圖 2(b)) 。 在交流電的正半周,脈動電流流過線圈,在鐵芯和銜鐵之間產生一脈動電磁吸力,使槽體向後運動,激振器的主彈簧發生變形,儲存勢能;在負半周期內,線圈中無電流通過,電磁力消失,銜鐵在彈簧力的作用下與電磁鐵分開,使料槽向前運動,這樣料槽就以交流電源的頻率,連續地進行往複振動。

振動係統采取不同的運動學參數 ( 振幅、頻率、振動角和傾角 )時,物料在料槽上做相對靜止、正向滑動、反向滑動或拋擲運動等 4 種不同形式的運動:

①相對靜止:物料隨料槽一起運動無相對運動; ②正向滑動:物料與料槽保持接觸,同時物料沿輸送方向對料槽作相對運動; ③ 反向滑動:物料與料槽保持接觸,同時物料逆著輸送方向對料槽作相對運動;④ 拋擲運動:物料在料槽上被拋起,離開料槽,沿料槽向前作拋物線運動。上述 4 種運動形式中,相對靜止不能運輸物料, 反向滑動不是輸送物料的理想運動狀態, 隻有正向滑動和拋擲運動才是完成給料的理想運動狀態,但由於參數的某種限製,實際的運動狀態可能是以上 4 種運動形式的某種組合。

1.3 電磁振動給料機的特點

電磁振動給料機是一種機電合一的設備,與其他機械驅動給料機 ( 如圓盤給料機、擺式給料機、板式給料機等 ) 相比,具有以下優點:

( 1 )體積小,重量輕,結構簡單,安裝方便,無轉動部件,無需潤滑,維修方便,運行費用低。

( 2 )由於采用了機械振動學的共振原理,雙質體工作在低臨界亞共振狀態下,因而消耗電能少。

( 3 )由於可以瞬時改變和啟閉料流,因此給料量具有更高的精度。

( 4 )由於料槽中的物料在給料過程中連續被拋起,並按拋物線的軌跡向前跳躍運動,因此對給料槽的磨損較小。

( 5 )電磁振動給料機一般采用半波整流或可控矽半波整流等線路,因此在使用過程中,可以方便地調節給料量,並易於實現生產流程的集中控製和自動控製。

2 電磁振動給料機的使用與維護

2.1 電磁振動給料機的安裝

( 1 )電磁振動給料機一般采用懸掛式安裝,吊杆應安裝在具有足夠剛性的結構上,為了減少電磁振動給料機的橫向擺動, 懸掛吊杆應向外張開 10° 左右布置。對於大型給料機, 為了維修和更換料槽方便,還應設置移動滑架。

( 2 )電磁振動給料機應整體安裝,一般不允許拆卸,也不允許在機器上固結任何剛性附件。安裝時應給設備周圍留有一定的活動空間,避免工作時與其他設備碰撞,一般長度方向的空間最小為 50 mm ,寬度方向為 25 mm 。

( 3 )電磁振動給料機槽體可以水平安裝,也可以傾斜安裝,其給料能力與下傾角度成正比,但下傾角過大容易引起物料自流,難以保證給料精度。因此,應根據物料的性質來確定是向上傾斜、向下傾斜,還是水平放置。

( 4 )安裝後給料機橫向應處於水平狀態,避免給料機工作時物料向一側偏移,並保證所有緊固螺栓牢固緊固。

2.2 電磁振動給料機的調節

( 1 )鐵芯與銜鐵間氣隙的大小直接影響電磁振動給料機的正常運行, 如調整不當, 輕者使電流增大、振幅減小,導致設備不能正常運轉;嚴重者將使鐵芯碰撞,導致鐵芯和線圈的損壞。鐵芯與銜鐵之間的間隙一般為 1.8~2.0 mm ,使用時可以根據給料量的大小適當縮小或擴大。氣隙過大會減小振幅,增大電流和功率消耗; 氣隙過小會造成銜鐵與鐵芯的撞擊,損壞部件。生產中應經常檢查氣隙的大小並進行適當調整,調整方法是:首先用檢修螺杆調整好連接叉位置,然後利用塞尺調整氣隙大小,最後可靠緊固並加上防鬆螺母。除了保持合適的氣隙外,還要使鐵芯與銜鐵的工作麵互相平行,保證激振力的作用線通過給料機槽體的重心, 同時要注意使電磁振動器的中心線與槽體的中心線在一垂直平麵內,否則給料機工作時要發生偏斜。

( 2 )給料機的給料能力與振動頻率和振幅成正比關係, 而隻有當給料機的自振頻率與的激振頻率相等而發生共振時,料槽的振幅最大,但此時電磁振動給料機工作的穩定性很差。為使給料機既能穩定工作,又有較高工作效率,一般應將電磁振動給料機調整在亞共振區工作,即兩頻率之比為 ì=ω/ω 0 =0.85~0.95 ,式中:ω ——係統的振動頻率, s -1 ; ω 0——係統的固有頻率, s -1。

當ì 低於此範圍值時,料槽振幅較小,給料機的輸送能力下降,能耗增加;而ì 高於此範圍值時 ( 超臨界狀態 ) ,給料機的工作狀態會不斷惡化,最終不能進行正常工作。 若電磁振動給料機不在亞共振區工作,則必須對彈性係統進行調諧。其一是調整給料機固有頻率ω 0 ,可采取適當改變彈簧片數 ( 截麵積 )或傾角以調整彈簧剛度 k , 改變給料機的部分質量( 如料槽、銜鐵質量,增加鐵心、線圈、板簧、基座之類的質量 ) 以改變折算質量。 生產中一般采取調整彈簧剛度的措施,具體方法是:鬆開檢修螺杆,接通控製電源,逐步增加工作電流,觀察振幅的指示值。當電流達到最大值、而振幅達不到最大值時,可把彈簧板組的頂緊螺絲稍做鬆動,此時如振幅增大、工作電流下降,則說明彈簧剛度偏大,應減少簧片的塊數以減少剛度。其二是通過變頻器直接改變電磁鐵的工作頻率 ω。

( 3 )電磁振動給料機給料量的調節可采用調節振幅、調節振動頻率和調節料倉閘門的開度等方法。①調節振幅 在額定振幅範圍內, 通過轉控電位器旋鈕或輸入自動控製信號可以直接調節振幅, 從而無級地調節給料機的給料量。雖然改變振幅也可改變給料能力,但電磁振動給料機一般采用小振幅,若增加振幅會增大激振器的氣隙, 從而帶來許多不良後果,如電流增大等; ②調節頻率 通過可控矽單相半波整流,供給電磁激振器大小可調的脈動直流電,調整振動頻率。調諧是一種比較理想的調節給料能力的方法,但注意應使給料機處於臨界狀態; ③ 調節料倉閘門的開度 通過調整料倉閘門開度來改變料層厚度,以達到調節給料量的目的。

2.3 電磁振動給料機的維護

( 1 )經常檢查給料槽振幅和線圈電流,注意機器的響聲是否正常,如果發現聲音突然變大,或發現有撞擊聲,要仔細分析原因,並立即停機處理。

( 2 )鐵芯與銜鐵之間氣隙任何時間必須保持平衡,應隨時檢查螺栓是否鬆動、間隙是否正常,如果板彈簧頂緊螺栓鬆動或板彈簧斷裂,鐵芯與銜鐵之間氣隙發生變化或撞擊,要立即處理。

( 3 )經常檢查吊裝器有否鬆動,吊裝器如有鬆動會使電磁振動給料機四角不平衡,影響給料質量,應立即緊固。

( 4 )振動器的密封罩必須蓋好,以防灰塵進入,堵塞板彈簧之間的間隙,並要經常清理密封罩積灰。

3 電磁振動給料機常見的故障

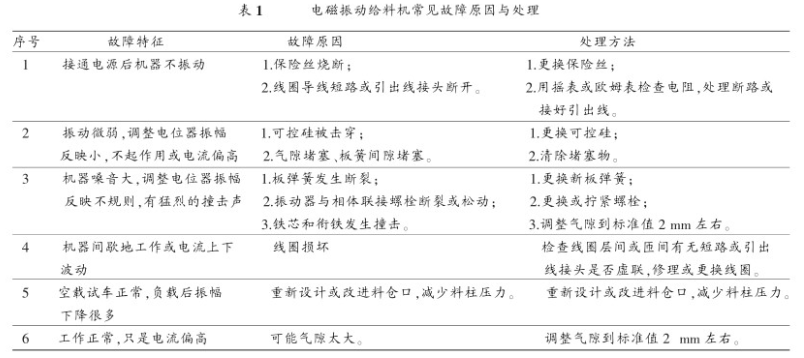

電磁振動給料機常見的故障特征、故障原因及處理方法見表 1 。

4 結語

電磁振動給料機具有體積小、易於製造、便於安裝、維修方便、無相對運動的零部件、無機械摩擦、無潤滑點、密封性好、功率消耗低、設備運轉費用少、給料均勻且可無級調速、便於實現給料過程自動控製等許多優點,其缺點是安裝調試要求較高,如果調整不當,則機器不能正常工作,產生噪聲甚至不振動。現代糧食加工工業對電磁振動給料機的效率與自動化控製要求越來越高,當前,電磁振動給料機存在的主要問題是如何進一步提高輸送物料的效率,降低振動噪音和能耗,以及提高裝置的自動化控製程度。隨著科學技術和計算機控製的日益發展、 人們對振動與控製問題的認識的深入, 這些問題將會逐步得到解決,電磁振動給料機的性能將進一步得到提高。電磁振動給料機將為糧食加工工業現代化和自動化作出更大的貢獻。

本文源於網絡轉載,如有侵權,請聯係刪除