谘詢電話

ENGLISH0755-88840386自動配料監控係統

發布時間:2021-06-15 14:37:56 |來源:網絡轉載

1.前言

在現代工業生產中,經常需要將多種原料按一定的比例混合,以製造某種產品,這種將一種原料與其它幾種原料按事先設定的比例進行混合配料的配料稱重係統在工業生產過程中有著廣泛的應用,它能根據事先設定的配料單,將各種不同的原料在不同的稱重設備中進行稱量配料。

煉鋼保護渣是現代煉鋼冶金中常用的材料之一,它在鋼坯的澆鑄和凝固過程中,直接影響鋼坯質量的好壞。保護渣由石灰石、玻璃粉、石墨、水泥、工業氯化鈉、蘇打等八種物料按一定比例進行配製的。配料的精度對鋼坯質量有著很大的影響。因此,精確、高效的稱量設備不僅能提高生產率,而且是生產優質保護渣的保證。

結合冶金行業中煉鋼保護渣配料工藝,開發設計出本自動配料係統並可以通過網絡實現遠程監控。

2.方案論證

2.1 係統工藝流程

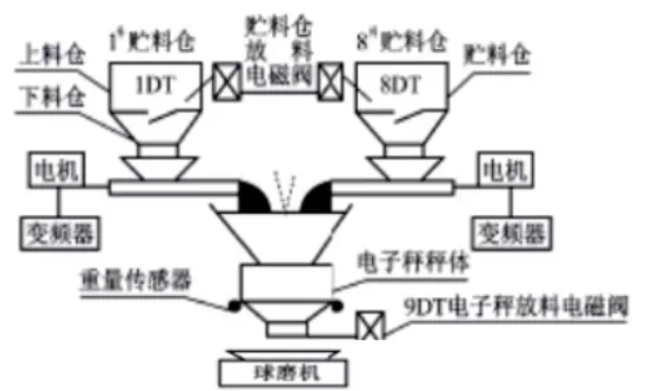

煉鋼保護渣是由石灰石、玻璃粉、石墨、水泥、工業氯化鈉、蘇打等8種物料按照一定的比例進行配製的,其配料係統的工藝過程如圖1所示。貯料倉料門控製8種物料分別放入8個貯料中,8個貯倉料在圓錐形中間漏鬥上方圍成一圈(圖中隻畫出2個貯料倉),物料依次經中間漏鬥放入電子秤中進行稱量。貯料倉分為上料倉和下料倉,在8個上料倉中放入8種物料,下料倉的下口接螺旋給料機。為防止螺旋給料機被物料“壓死”,在下料倉中設置了上、下阻移式物位計。當物料在下料位時開啟上下料倉間的閥門,將物料放入下料倉中;當物料到達下料倉的上料位時,閉此閥門。自動配料過程控製係統首先啟動1#螺旋給料機,全速向稱重電子秤連續加料,電子秤進行連續稱量。當達到稱量值的一定值時,螺旋給料機轉速開始下降(變頻調速),隨著物料的增加,螺旋給料機的速度越來越慢;當稱重值接近或達到要求的數值時螺旋給料機停車,此時每一種物料稱量完畢。打開電子秤放料閥門,將物料放入中間貯料倉中暫存。然後啟動2#給料機稱量第2種物料,每稱完一種即放入中間貯料倉中暫存,待8種物料均稱量完畢後一起放入球磨機中,注水混合後送到下道工序。

2.2 方案比較

當前自動配料解決方案有三種:以單片機為主控製機的自動裝置、以PLC為主控製器的自動配料裝置、智能自動配料裝置。各種方式優缺點如下:

(1)以單片機為主控製機的自動裝置

在當代工業生產中,以單片機為控製機的自動裝置層出不窮,廣泛應用於工業控製中。單片機以其價格便宜、輕巧占據市場,其功能和開發工具也相對比較完善,其完成的係統後期維護困難。以單片機開發的智能控製設備,成本低,開發方便,功能靈活,有成熟的開發體係,完善的功能。但其抗幹擾能力有限,無法勝任於較為惡劣的工業環境。可以與計算機通訊,但需要較複雜的編程。由於單片機技術的限製,係統難以製作更高級的統一控製畫麵。

(2)以PLC為主控製器的自動配料裝置

PLC組成的控製係統,性能相對穩定,抗幹擾能力強,符合工業級標準,適合於惡劣的工業環境。PLC本身輸入輸出點數可以靈活配置,並能自由選擇添加輸入輸出。

其邏輯控製功能強,可長期運行於工業現場,其自身保護能力較高。並可以與上位機建立通訊連接,完成兩者的數據交換;也可以通過串口上網模塊通過網絡交換數據。其完善的功能,靈活的配置,簡單的編程,可靠的工作,使其廣泛用於工業現場。由於PLC技術的成熟,容易製作上一層的監控頁麵。

(3)專用自動配料裝置

專業自動配料裝置簡單易用,適合於小型控製中,能夠完成簡單的控製要求,其精確度較高。但專用儀表價格較貴,不利於係統的擴展。對成型係統擴展、維護相當困難。在工業控製中,難以用於生產數據頻繁變動和複雜邏輯算法的控製。工業中常用於作為現場智能IO直接控製現場設備,並通過數據線將簡單的數據傳遞到上層大型智能控製設備。

通過上麵三種常用工業控製方案中,可以得到以單片機為主控製機的自動裝置和智能自動配料裝置,難以滿足本設計的要求,所以選用以PLC為主控製器的自動配料係統方案。

2.3 PLC為主控製器的自動配料方案

(1)方案框架與構思

現場控製部分:

基於煉鋼保護渣配料工藝和現場裝置(閥門、給料機、物位計、稱重傳感器等)確定現場需要控製IO點數(具體分為數字量和模擬量),通過選用合適PLC型號,完成配料邏輯的控製。由PLC接受上位機傳來的配料的料方,通過開關量輸入上位機組態軟件數據的接受,PLC自動完成邏輯運算,控製各配料變頻器的頻率,以帶動對應給料機的動作。

過程管理部分:

上位機采用組態軟件完成現場工作狀況的實時監控,及時獲得現場IO數據,適時下傳控製命令。利用上位機組態軟件完成數據的存儲、實時數據曲線、曆史數據曲線的顯示。通過組態的WEB發布功能,將數據傳送到上一層管理部門,並上層接受傳來的控製命令。

(2)係統設備的選型

該係統需要8個模擬量輸出,1個模擬量輸入,28個開關量輸入,12個開關量輸出,故選OMRON CQM1H係列PLC。

變頻器:台達VFD-A 2.2Kw8台稱重傳感器:昆侖海岸公司生產BK-5型懸臂梁式測力/稱重傳感器,壓式傳感器,稱量範圍:0-20t。

物位計:遼寧中鑫自動化儀表公司生產的UL-3LP係列阻移式物位計,檢測原理: 檢測板受阻時,輸出報警信號,繼電器狀態改變;物料脫離檢測板時,恢複檢測狀態 ;往返頻率:次/分 輸出節電容量:普通型AC220V•5A ,水平安裝,承受壓力<0.3Mpa螺旋給料機:XGL150,功率為1.5Kw,料桶直徑為160mm。

3.係統設計

3.1 PLC程序設計

本係統采用的是CQM1H PLC,其程序語言為梯形圖。自動稱量控製係統的軟件分為兩部分:一部分為料倉料位控製軟件,另一部分為稱量係統的控製軟件。

(1)料倉料位控製軟件:

料倉料位控製係統本係統中的貯料倉共有8個。當物料在下料位時開啟上下料倉間的閥門,將物料放入下料倉中;當物料到達下料倉的上料位時,關閉此閥門。

(2)自動稱量控製軟件

本係統由於不允許重量有超調,故不能采用一般的控製方法為了滿足稱量精度和稱量快速性,本係統采用飽和非線性方法來實現。Uk的限幅值為10V,由於每一種物料的配料重量不同,故Up、K1的數值亦不同。當配料開始時Upf較小,Uk=K△U=Ukmax,螺旋給料機全速給料;當Upf達到一定值時,Uk=K1△U<Ukmax,但Uk>Umin,此時Uk為低速給定值,隨著Upf的逐漸上升,Uk逐漸下降;當Uk=Umin時,停止給料,即稱量完畢。

3.2 組態程序設計

組態軟件可以簡易繪製出現場工作環境,逼真地模擬出現場工作狀況,有利於集中方式的工業監控。

(1)組態的簡介

建立新組態工程的一般過程是:

設計圖形界麵(定義畫麵);

定義設備;構造數據庫(定義變量);

建立動畫連接;

運行調試。

需要說明的是,這5個步驟並不是完全獨立的,事實上,這4個部分常常是交錯進行的。在用組態王畫麵開發係統編製工程時,要依照此過程考慮三個方麵:

•圖形:用戶希望怎樣的圖形畫麵?也就是怎樣用抽象的圖形畫麵來模擬實際的工業現場和相應的工控設備。

•數據: 怎樣用數據來描述工控對象的各種屬性?也就是創建一個具體的數據庫,此數據庫中的變量反映了工控對象的各種屬性,比如溫度,壓力等。

•連接: 數據和圖形畫麵中的圖素的連接關係是什麽?也就是畫麵上的圖素以怎樣的動畫來模擬現場設備的運行,以及怎樣讓操作者輸入控製設備的指令。

(2)主畫麵功能

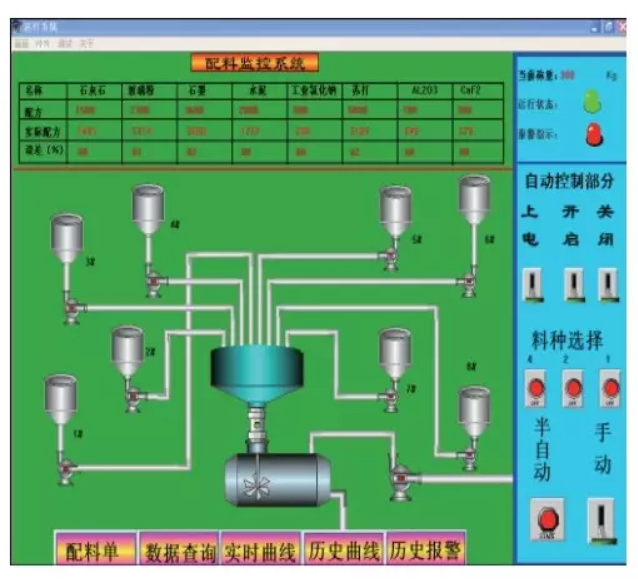

主畫麵是該係統設計的主要監視界麵,如圖2,它實時顯示現場數據。畫麵實時顯示當前配料的實際料方配比和八種配料的給定料方。每次執行完一次循環的配料,實時顯示實際的配料值。可以直接將當前配料的實際值顯示出來。表格第三行顯示的是係統對於每一種配料的誤差,根據要求該誤差應小於5%。否則,將對煉鋼保護渣的質量產生影響,可能影響實際生產。該誤差的計算是在應用程序腳本裏實現的,腳本語言在組態程序運行時,每3s刷新一次畫麵,畫麵的動畫隨連接變量的不同而改變。

控製部分按鈕說明:

•上電:給係統八台變頻器上電,使係統處於備妥狀態;

•開啟:全自動運行按鈕,使係統處於自動運行狀態,係統八種配料依次運行,如不停止,係統循環按當前配方運行。

•停止:係統任何狀態下,都可停止;

•料種選擇:自左至右,從高位到低位,3位二進製數表示八種配料中的一種,以供操作員進行手動和半自動操作。

•手動:相當於點動式按鈕。

•半自動:每次執行該種配料的單步操作。

3.3 組態下OMRON PLC串口驅動程序(1)技術背景隨著現代控製技術的完善,在線實時監控成為工程中必不可少的一部分。這就需要組態軟件與現場設備實時的交換數據,傳遞生產信息。雖然現在組態軟件中PLC的程序已比較完善,基本能夠滿足用戶需要。但現在新型串口設備(PLC、現場儀表、K8凯发登录入口計等)層出不窮,有些設備並沒有在組態軟件下的驅動程序,即暫時無法掛接到組態下。這時,需要工程人員自己根據廠家提供的開發接口和硬件廠商提供的協議標準,自己編寫合適的驅動程序。

(2)驅動程序概述

IO驅動程序(Fioses)負責完成與各種I/O設備進行數據交換。一方麵,它把從I/O設備采集到的實時過程數據發送給數據庫DB,另一方麵,從DB發出的下置數據也通過Fioses發送給I/O設備。Fioses的體係結構是開放式的,它提供開發工具與接口標準,允許用戶以力控軟件為平台,自行開發各種I/O設備的驅動程序。

Fioses SDK主要由4部分組成:設備組態接口(Iodevcfg)、數據連接組態接口(Ioitemui)、I/O監控接口Ioapi和I/O服務器程序ioseserver。

Iodevcfg:負責管理設備組態過程。

Ioitemui:負責管理數據連接組態過程。

Ioapi:負責完成與I/O設備間的數據交換,實現對設備的監控過程。包括:對通信協議的解析、數據格式的轉換等。

ioseserver:完成對Ioapi 部分動態裝載,調用並執行Ioapi 實現的導出函數。同時完成與I/O設備的底層通信(串口通信、網絡通信等),以及設備超時處理、設備故障診斷等。ioseserver還完成與數據庫DB之間的通信。它把從I/O設備采集到的數據經Ioapi解析轉換後提交給DB,或將DB下置給I/O設備的數據經Ioapi解析轉換後寫入I/O設備。

ioseserver由Fioses SDK提供。 程序員僅需要開發Iodevcfg、Ioitemui、Ioapi三部分的代碼。

4.設計總結

4.1 設計創新之處

本設計結合現代生產的實際和當前工業控製領域發展的趨勢,在常規生產控製的基礎上大膽提出了創新。

在配料的控製方麵,除了能夠完成常規的自動配料控製外,大膽地提出了向高層提供生產數據並接受高層管理的功能,使生產控製信息通過有效可行的途徑、安全的方式傳遞到上一層。

有效地協調企業內部信息,完成企業資源的統一調度,實現企業的管控一體化策略。在本設計中具體表現:可以通過WEB頁麵查詢某一時段某些相關變量的查詢與統計,同時可以根據企業內部完整信息選擇合適配方下置到配方存儲文件中。

在驅動程序方麵,雖然本設計中用到的PLC驅動程序已相對完善,但是在實際工程應用中如設備改造升級,可能會遇到一些新型儀表、PLC無法掛接到本係統組態下,此時可以利用當前驅動設計模板進行簡單地修改即可,方便係統的升級與改進。

4.2 設計總結

通過設計自動配料係統過程中的設計和實踐,學到了一些技巧和方法,現總結如下:

(1)PLC編程方麵

•PLC中位與通道的靈活運用,通道中位與通道中數值的對應關係,給編程帶來了方便;

•PLC編程的順序編程方法;

•PLC中對於複雜狀態編程時,先將複雜狀態分解為多個小狀態,每個小狀態分別置位一輔助點,最後利用各小狀態輔助點之間邏輯關係產生相應的動作。

(2)組態方麵

•在組態的應用和K8凯发大酒店天生赢家過程中,不但熟練掌握了組態的常用功能:繪製畫麵、定義IO變量、腳本語言、動畫連接、數據報表、實時曲線、曆史曲線、曆史報警等;而且,還積累了一些應用技巧、方法,對組態有了更深的理解。

•組態中IO變量線性轉換設置對數據采集與下置命令的影響;•WEB頁麵快速設置的方法及修改,以及發布頁麵的配置,發布設置中具體端口號的設置;

•頁麵、應用程序、變量刷新頻率在係統中的具體作用;

•對圖素的修改,可以做到簡單修改為我所用等等。

(3)驅動程序方麵

•掌握了驅動開發的必備知識,現在可以迅速地對一個硬件開發組態下的程序。積累了VC編程的經驗,可以使用API函數對一些Windows程序設計進行編程。

•學會了VC對串口編程的方法,可以利用VC編程串口,編寫適合的串口應用程序,完成相應的功能;

•能夠使用力控接口SDK對相應的硬件進行開發,編寫適合於硬件的組態驅動程序;

•可以對相應的硬件驅動訂製方案,製作適當的驅動程序;

•熟悉VC的開發環境。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:自動定量包裝秤故障原因及處理

- 下一篇:基於PLC的自動加料機控製係統