谘詢電話

ENGLISH0755-88840386集散控製係統在大米加工中的典型應用

發布時間:2021-06-09 14:05:13 |來源:網絡轉載

隨著大米加工業的規模化發展,過去傳統的繼電器手動電氣控製係統已經無法適應現代精米加工企業的需求,而逐漸取而代之的生產線上的計算機自動化控製係統,也越來越不能滿足企業的要求,在此基礎之上的生產管理係統是企業目前提出的更高的要求,而這些需求綜合起來恰好構成了集散係統的基本模型。在大米加工生產線中,大部分設備的控製均為邏輯順序控製,而這正是PLC的優勢所在。目前大多采用PLC作為數據采集和控製裝置,而上位機的監控和管理則在通用的組態軟件下設計完成,由此構成的小型集散係統在國內大米加工業中得到了廣泛的應用。筆者參與設計的荊門某日產300t的大米生產線是湖北省內較大規模的大米加工廠,電氣控製係統功能完善,且具有三級冗餘。本文以該廠為例,從電氣係統結構與控製方案、PLC生產流程控製和計算機監控管理3個方麵給出了較為全麵的分析和論述。

1係統構成與控製方案

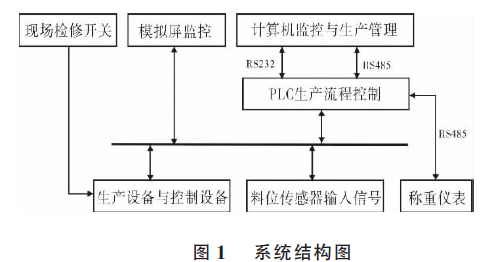

把米廠的電氣控製係統分為4大部分:現場設備檢修控製部分、模擬屏控製與監控部分、計算機監控與生產管理部分和PLC生產流程控製部分,如圖1所示。

現場設備檢修部分主要用於設備故障檢修。為了工人檢修的安全,在對設備所有控製中,它是一套獨立控製的電氣係統,對設備的控製屬於最高級別。模擬屏控製與監控部分是也是獨立於計算機的監控係統,它可以最為直觀地顯示設備狀態和控製設備。PLC生產流程控製部分是自動化控製的核心部分,主要是根據生產工藝的要求分段實現設備順序啟停,故障處理和數據采集;計算機監控是通過組態監控軟件在計算機上控製和顯示設備運行狀態,並對產量、電耗進行統計管理。

在圖1中,我們注意到,對設備的控製來源於3個地方,即現場檢修開關、模擬屏和計算機,三者之間的控製關係可以通過兩級三檔旋鈕來實現。第一級是在每個設備旁邊都安裝一個3檔旋鈕,稱之為機旁檢修開關:中間為選擇設備停止運行,左邊為選擇中央控製室控製,右邊為選擇設備現場運行;第二級選擇一般安置在中央控製室中的模擬屏上,它是在機旁檢修開關置於中央控製室選擇情況下的一個第二級三檔選擇。通過三檔旋鈕開關:左邊為模擬屏手動,右邊為計算機自動控製,中間為停止狀態。這樣實際構成了三級冗餘係統。當計算機或者PLC故障時候可以通過模擬屏上實現純手動控製,即使萬一模擬屏有故障了,還有檢修開關可以備用。實際在許多米廠的自動化控製設計中,出於成本考慮,往往省略了模擬屏上的手動控製功能,模擬屏僅作為大屏幕的監控使用。

2PLC生產流程控製

按照米廠的工藝流程,一般可以分為預清理、清理、壟穀、碾米和拋光色選打包5個工段。通俗地解釋這幾個工段的功能分別為:預清理工段,初步篩出稻穀中的石頭、繩索、稻杆等雜物,然後送入原糧倉儲存,以備加工;清理段,進一步清除稻穀中的各種小雜物,例如石頭、鐵等;礱穀段,將稻穀的外殼與大米分離;碾米段;為已經去掉穀殼的稻穀加水反複碾磨以獲得口感更好、更白的大米;拋光色選打包段,顧名思義是為了獲得光澤度更好的大米繼續加水拋光,然後用色選機將顏色不好的大米去除,最後包裝。

2.1數據采集與輸出控製部分

2.1.1輸入數據采集

根據控製程序的要求,PLC需要采集的所有設備的運行狀態數據。在生產線中設備可以分為3類:

①主機設備,包括運輸設備,如提升機、皮帶機;清理與加工設備,如初清篩、振動篩、去石機、重力篩、礱穀機、碾米機、拋光機、色選機和分級篩等;風網設備,如風機、關風器。這裏可取接觸器的輔助觸點信號入PLC;②控製設備,包括閘門和三通,其主要用途是控製物料走向,閘門的位置信號一般均有2個,左到位和右到位,出於成本考慮,也可以隻取一個信號入PLC,而三通必須取2個信號;③計量包裝設備,包括K8凯发登录入口秤、包裝秤和電能表,其中K8凯发登录入口秤和包裝秤一般有485通信接口,通過通信協議可以采集內部定義的各種數據。這裏在PLC中安裝了485模塊CP1W-11用來讀取這些電子秤的數據。電能表有普通的脈衝計數方式的或者是有485接口的,在這裏采用的是普通的脈衝計數方式,這樣僅需要PLC的一個輸入點就能完成電量的讀取。

另外,在生產線中不同的設備之間以及部分設備入口處往往設計了有許多緩衝倉,其作用主要是為了防止物料在加工運輸過程中出現堵塞或者是用於保護設備以及保證加工品質等用途,因此需要檢查緩衝倉內部物料的高度,這裏采用電容式接近開關取得料位高度送入PLC。最後還有一類輸入信號為不同工段的選擇開關以及急停等開關旋鈕輸入信號也需要送入PLC。

2.1.2輸出控製

輸出控製主要針對的是加工設備以及控製設備,每台均需要一個輸出驅動控製信號,它相對輸入信號來說比較單一。

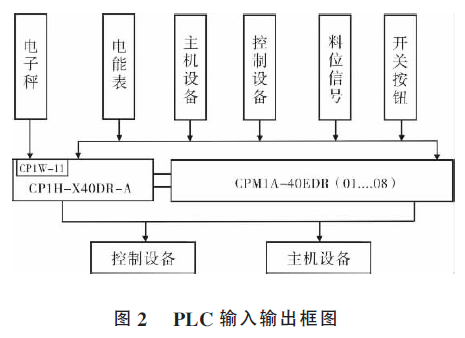

在本例中,根據上述分析,需要的PLC的輸入點約為180個,輸出點約120個,總共約300個。采用歐姆龍小型PLC(CP1H-X40DR-A)和擴展模塊

(CPM1A-40EDR),該PLC最大可以帶8個模塊,滿足需求,還多一個模塊備用。圖2給出輸入輸出信號示意圖。

2.2係統程序設計

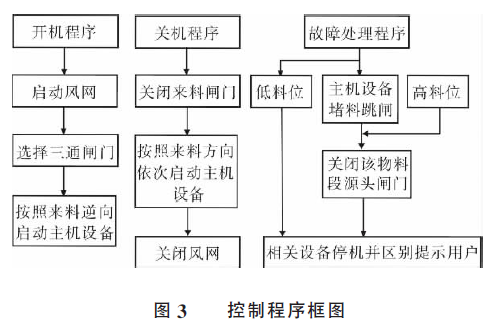

按照米廠的加工工藝要求以及生產管理的數據需求,PLC的程序包括2部分,第一部分為順序邏輯控製部分,它包括每個工段設備順序啟停和故障處理程序,每個工段的編程結構基本相同。對於設備啟停程序,主要要求啟動時首先啟動風網,同時根據物料走向選擇相應的閘門和三通,再按照來料的反方向依次啟動主機設備,在啟動過程中,當碰到某些緩衝倉出現高料位或者低料位時需要等待料位到達希望的位置才能啟動相關設備。而停機程序基本和開機程序相反,是首先關閉來料閘門,然後依照來料方向依次關閉主機設備,這裏注意關閉設備之間需要有一定的時間間隔,以便物料走空,最後關閉風網。故障處理程序總的原則主要是避免堵料,這是自動化控製程序的核心部分。故障源包括3類,若為低料位應停止相應設備,當物料走得不順暢會出現高料位和主機設備跳閘,此時應該關閉物料的來源,以避免堵料,然後停止相關設備的運行。所有這些故障出現後,都應該報警提示。具體見圖3。

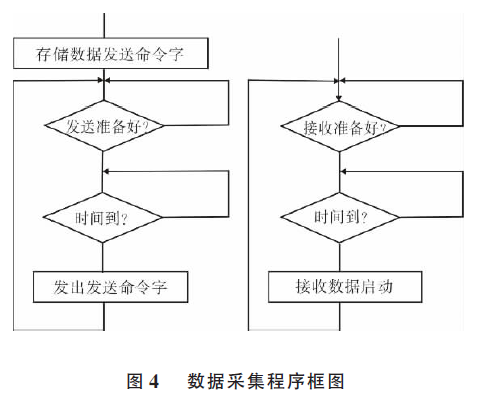

程序的第二部分主要根據K8凯发登录入口秤和包裝秤的通信協議,采集和處理數據。在本係統中,有一台K8凯发登录入口秤,兩台包裝秤。根據生產管理係統的要求,需要讀取K8凯发登录入口秤的瞬時K8凯发登录入口、兩台包裝秤的瞬時K8凯发登录入口和累計K8凯发登录入口,一共5個量。通過485網絡將儀表連接起來,將不同的秤的地址分別設置為00,01,02號,通過地址來辨別設備,具體發送命令時采用分時的方法,每隔3s發送1個控製命令字。在歐姆龍CP1H中有兩種485通信模式,一種是專用的模塊,一種是串行通信板,由於這裏設備比較單一,因此采用串行通信板,通過無協議模式通信。具體操作是由TXD發送指令和接受指令RXD指令來完成。其中TXD有3個參數:S表示發送數據的第一個存儲單元的地址;C為控製字數據;N為發送字節數。接受指令RXD同樣是3個參數:D為接受數據的第一個存儲單元的地址;C是控製字數據;N為保存的數據字節數。配合這兩條指令,在輔助寄存器位為發送準備好,或者接受準備好的情況下可啟動指令運行,實現數據采集。其程序流程圖如圖4。

3計算機監控與生產管理部分

目前流行的組態軟件很多,國產的有組態王、昆侖通態等,國外的軟件有Intouch,Wincc等。國內的軟件相對功能較弱,圖形功能也比較弱。從綜合性價比以及成本上考慮,選擇組態王6.52版。在組態設計上,分為兩個部分,一部分是設備狀態監控,將整個生產線分成了4個部分,兩屏顯示。這些畫麵和模擬屏的基本相同,就是生產工藝流程圖,圖中的每台設備上都添加了指示燈,用來顯示生產設備的狀態,綠色表示運行,紅色表示停止,閃爍表示故障。另外每個畫麵添加了該工段的啟停和急停旋鈕。

第二部分是生產管理係統,它包括顯示界麵、報表係統和故障信息記錄係統。這3個部分基本都是用組態王的報表功能來實現的。在本設計中創建了兩個報表,一個報表用來記錄和顯示K8凯发登录入口秤,包裝秤的瞬時K8凯发登录入口、累計K8凯发登录入口、電能表的累計耗電量以及當班的數據。這裏特別設置了一個當班記錄按鈕,用於記錄當班的產量和耗電量。當工人上班後,啟動當班記錄按鈕後,就開始對當班的產量和電能做記錄;當班結束時,可以打印當前班次的產量和電耗。當然也可以按照用戶不同的要求顯示和打印生產班次或者不同時間段的生產報表,例如按月或者年來選擇打印報表。另外一個報表是用來記錄故障狀況,這裏包括高料位、低料位和主機設備跳閘的時間,一旦出現故障該報表會立刻在主屏幕上顯示出來。

4小結

基於PLC和組態軟件的小型集散係統在荊門某米廠投入使用1年多,運行穩定,取得了良好的效果。隨著大米加工行業不斷的朝著大規模的方向發展,此類應用方案將得到更為廣泛的采納。

本文源於網絡轉載,如有侵權,請聯係刪除