谘詢電話

ENGLISH0755-88840386全自動小粉料稱量係統的設計

發布時間:2021-04-01 14:58:55 |來源:網絡轉載

在膠料混煉中,按照配方準確稱量各種小料是保證混煉膠質量的關鍵環節。過去,小料稱量主要靠人工操作,不僅勞動強度較大,生產效率較低,工作環境惡劣,稱量結果還容易受人為因素幹擾,難以保證膠料組分的穩定性,進而造成產品質量不穩定。為此,本課題釆用可編程邏輯控製(PLC)技術和軟件技術相結合,設計一種效率高、精度高、穩定性好的全自動小粉料稱量係統。現將該係統的設計情況介紹如下。

1工藝要求

全自動小粉料稱量係統應按照工藝要求自動稱量硫化劑、促進劑、氧化鋅、防老劑、防焦劑、樹脂等數十種粉料。係統必須適應粒子形狀、尺寸、團聚性等不同的各種粉料田,保證下料順暢,防止料倉內物料淤積。同時,係統設計為積木式拚裝結構,根據粉料的種類靈活增減料倉數量,既能保證係統各個單元穩定運行,故障率較低,又能保證稱量精度高,使單種物料稱量誤差控製在0.3%以內,料筐的定位精度在1.5cm以內。另外,從安全、環保、健康體係建設的角度考慮,為減少環境汙染、改善工作環境,係統釆用高效、清潔的除塵器。係統的上位機存儲各種配方,並按照生產計劃自動將配方參數發送到控製係統的PLC,上位機軟件係統具有實時監控、故障報警、超差報警、報表打印、數據存儲、數據查詢、數據分析、數據統計、圖表顯示、生產排班等功能。

2結構設計

為滿足係統自動化程度高、生產效率高、運行穩定、生產環境清潔等要求,係統設計時綜合考慮以下因素。

(1)裝料筐和卸料筐由同一個操作工完成,料筐軌道呈環形,套著裝料帶的料筐(起始位置空)走完一圈即完成全部粉料的稱量,整個下料和稱量過程完全由PLC控製,多個料筐可同時進行物料稱量。

(2)不同物料具有不同粒徑、團聚性、堆積性、壓縮性、安息角、內摩擦角、流動性等性質'氣根據物料性質設計不同形式的料倉和給料裝置,保證係統下料順暢。

(3)確定除塵器電機功率時應考慮氣流對電子稱量係統的影響。由於供料口附近設置了除塵抽風口,除塵器電機功率過大,料筐上部和下部產生兩氣壓差較大,料筐稱量時變輕,導致總物料稱量誤差超限;除塵器電機功率過小,不能達到除塵效果。因此,應根據實際情況確定除塵器電機功率。

(4)料筐軌道采用較簡單的驅動部件,這是因為機構越簡單,設備故障率就越低,維護就越容易。在此,考慮通過齒輪和鏈條的簡單傳動機構來驅動輻道,帶動料筐向下一個拱位運動。

(5)為滿足上位機和PLC之間的高速通訊,二者之間采用RS485電纜進行數據通信。由於不同品牌的PLC通信語義不相同,故在上位機軟件模塊中建立常用品牌PLC的通信語義庫,從而滿足不同品牌PLC係統的需要。

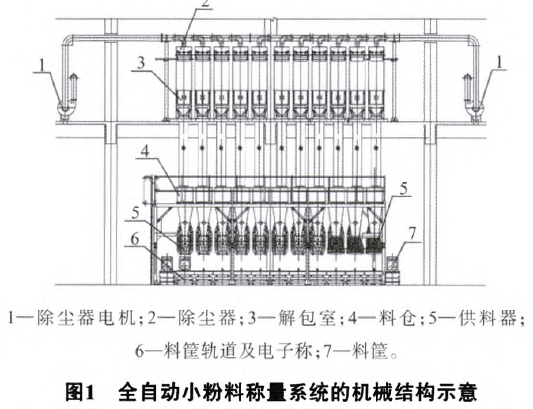

2.1機械係統

機械係統主要由除塵器、解包室、料倉、供料器、稱量裝置、料筐、料筐軌道等部件組成,整體的機械結構如圖1所示。

除塵器釆用脈衝袋式除塵器。該除塵器釆用分室停風、脈衝噴吹清灰技術,克服了常規脈衝除塵器和分室反吹除塵器的缺點,清灰能力強,除塵效率高,排放物濃度低,被廣泛應用於粉料的除塵。在本係統中,為盡可能減少粉塵,在解包室的解包腔內及供料器的加料口設置除塵抽風口。通過調整抽風口位置和調節抽風口口徑等措施控製抽風口風壓,避免因產生的負風壓過大而造成料筐被向上吸,致使總物料稱量誤差超限。

為防止粉料中的雜質和較大硬塊進入料倉同時加快投料的速度,應在解包室內設置振動篩,振動篩網眼的大小根據物料性質來決定。.料倉是機械結構的重要組件'氣起暫時存放粉料的作用,為供料器提供均勻穩定的物料。為防止物料沉積在料倉壁上,料倉的設計綜合考慮料倉中物料的流動形式和整體流動特性,同時還為不同的物料設置不同的破拱裝置,如振動破拱裝置、氣動活塞破拱裝置、空氣清堵器破拱裝置、脈衝側吹破拱裝置、抖動內襯破拱裝置等,使下料保持通暢。

供料器釆用電磁振動供料器,通過控製振幅和振動頻率來調節供料速度E。供料器供料能力除受物料顆粒大小、溫度和濕度等影響外,還受料槽寬度及料槽傾角等因素的影響。按照供料快慢,稱量可分為快稱和慢稱,快稱時通過變頻器控製電磁振動器以大振幅振動,快速給料;當接近目標值時,變頻器控製電磁振動器以小振幅振動,慢速給料,這樣既保證了稱量速度,又保證了稱量精度。

矩形環狀料筐軌道由許多小段軌道拚接而成,各供料口、4個軌道轉角和物料總質量校準處的軌道下方均安裝有稱量裝置,用於測量物料質量。料筐由軌道下方的傳動電機帶動,即由PLC控製電機,通過齒輪和鏈條驅動軌道的輻軸滾動,使料筐在軌道上滑行。

2.2控製係統

控製係統主要由PLC、稱量儀表、光電開關、變頻器、電動閥門等部件組成,PLC是核心部件,不同用戶可能采用不同型號的PLC。本課題采用比較典型的S7-300係列PLC,該係列PLC處理速度達到0.8〜1.2ms,存儲器容量為2k,數字量達到1024點,模擬量通路128路。PLC通過PROFIBUS,ETHERNET和MPI等網絡與其他設備聯網通訊,通過RS-485端口與上位機進行通訊。

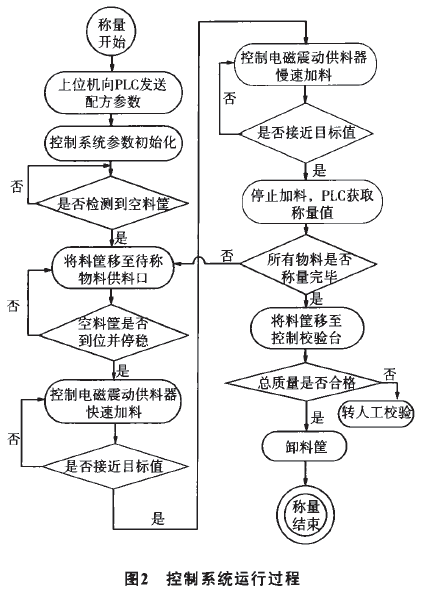

稱量開始時,操作工將空料筐放置在料筐裝卸區,係統按照上位機發送的配方參數自動控製料筐在軌道上的移動團,當料筐到達指定的供料口時,PLC控製稱量裝置初始化稱量參數,通過變頻器控製電磁振動器快速給料,當物料質量接近目標值時,變頻器控製電磁振動器慢速給料,當物料質量達到目標值後,料筐軌道電機帶動轉輻轉動,轉輻帶動料筐向下一個物料供料口移動。重複相同的過程,直到配方中所有物料稱量完畢,料筐運行至總質量校準處進行校驗。總質量校驗完畢後料筐再次進入裝卸區,由操作工卸除料筐,完成單個料筐的稱量。多個料筐可以在係統的控製下並行稱量,稱量效率大大提高。控製係統運行過程如圖2所示。

2.3上位機軟件係統

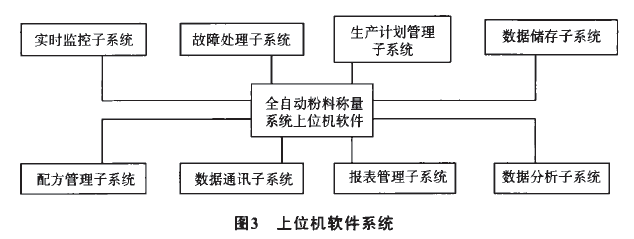

上位機軟件係統由配方管理子係統、數據通信子係統、報表管理子係統、實時監控子係統、故障處子係統、數據存儲子係統、生產計劃管理子係統、數據分析子係統等組成,如圖3所示。

配方管理子係統負責配方數據的錄入、存儲、管理、發送等工作,可以按照生產計劃隨時調取相應的配方數據⑸。數據通信子係統負責上位機和PLC的通信工作,將配方數據翻譯成PLC執行命令參數發送到PLC命令接收區。對於不同型號的PLC,數據通信子係統可自動屏蔽PLC型號差異,自動匹配通信協議,使上位機與PLC間的通信對於用戶透明。報表管理子係統負責台班報表的打印、存儲、查詢等功能。實時監控子係統可以實時監控係統的運行狀態,係統每一個傳感器的當前狀態均可以從實時監控界麵中直觀顯示出來。故障處理子係統負責處理設備運行中的故障報警,方便操作者分析故障產生的原因並及時進行處理。數據存儲子係統負責數據庫的創建、查詢、更新、備份等工作,使有價值的數據持久化。生產計劃管理子係統通過與工廠管理信息係統(MIS)接口,接收工廠統一的生產目標計劃,並根據生產計劃自動安排備料和排班。數據分析子係統可以對曆史生產數據進行深度挖掘,將當前生產數據與曆史最優數據進行對比,分析誤差產生的原因,進而提出改進措施。

3結語

本課題設計的全自動小粉料稱量係統采用積木式拚裝結構,具有組裝靈活、自動化程度高、稱量精度高、數據處理能力強、生產環境清潔等優點,適合大批量混煉膠生產。該係統已經在山東、河南、甘肅等多個橡膠輪胎和製品企業實際應用,大大提高了這些企業粉料稱量效率,改善了生產條件,創造了良好的經濟效益。該設備值得在橡膠行業內大規模推廣。

作者:侯金智

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。