谘詢電話

ENGLISH0755-88840386立式包裝機工藝過程及其控製係統研究

發布時間:2021-03-18 14:31:34 |來源:網絡轉載

1引言

包裝行業是直接為提高人民生活質量服務的新興行業。隨著社會發展、人民生活水平提高,尤其是加入WTO後,企業參與激烈的國際市場競爭,對商品包裝提出了更高的要求。其中,與人民生活和工農業生產密切相關的粉粒狀物料,如洗衣粉等生活日用品,食鹽、味精等日用食品,麥片等營養食品,板蘭根等藥品,種子、化肥、農藥、化工原料等工農業生產用品,都需要精確定量包裝。目前國內大量采用手工定量充填包裝,勞動強度大,速度慢,經濟效益差。同時粉粒狀物料飛濺嚴重,造成工作環境惡劣,汙染嚴重。此外食品、藥品手工包裝往往不能滿足衛生要求,有毒有害的物品手工包裝容易對人體造成傷害。因此大量物料需要采用全自動定量包裝。

目前我國粉粒狀物料小劑量的全自動立式包裝機比較成熟,而中、大劑量全自動立式包裝機與國外先進產品存在一定差距[1]。在保證包裝質量基礎上,包裝速度往往較低。其中一個重要原因是與其所采用的自動定量方式有關。目前粉粒狀物料中、大劑量自動定量有容積式、稱重式和混合式三種方式[2]。其中容積式是基於容積來計量物料的數量,其結構簡單,定量速度較高並工作穩定,可達40包/分左右,但因受物料鬆散程度、顆粒大小均勻程度、吸濕性、結塊性等物理化學性質的變化影響較大,定量精度在±3左右,在精度上難以滿足目前大批量高精度定量包裝的要求。稱重式和混合式是以重量來計量物料的數量,定量精度較高,可達±1.5以上,但定量速度變化範圍大,與包裝機協調配合困難,速度在20到30包/分左右,在速度上難以滿足目前大批量高精度定量包裝的要求,如采用多組定量裝置提高速度,則結構龐大而複雜,不便粉粒狀物料清理[3]。本文擬通過對全自動立式包裝機工藝過程及其控製係統的研究,簡化自動定量部分與包裝機協調配合關係,適應稱重式和混合式自動定量生產節拍變化特點,提高包裝速度和包裝質量。

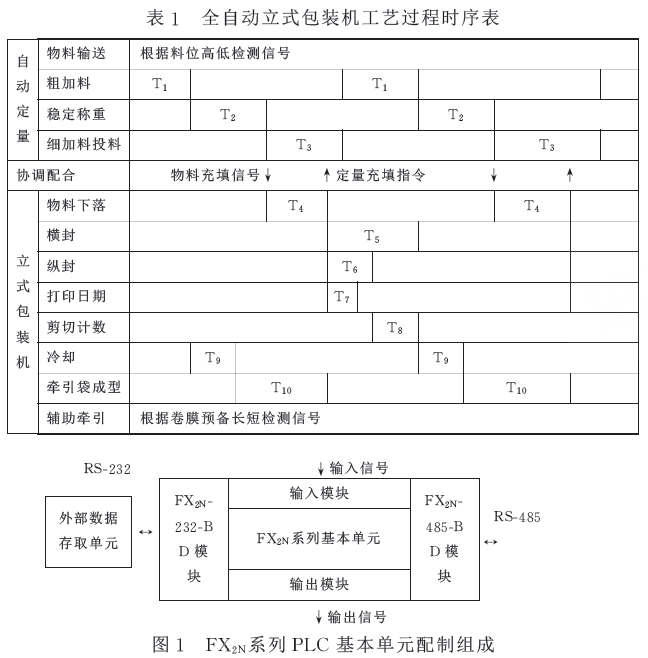

2全自動立式包裝機工藝過程分析全自動立式包裝機的工藝過程包括:卷膜牽引、打印、袋成型、縱封、充填、橫封、剪切及成品計數等。同時自動定量部分完成物料輸送、加料、計量及投料等工作。現以混合式自動定量方式為例,分析以上兩部分的協調配合關係。其工藝時序如表1所示。

混合式自動定量由單片機控製,采用兩級容積式快速給料,一次精確快速靜態稱重[4]。定量充填循環過程為:接收到包裝機定量充填指令後,首先通過粗給料器或粗細給料器一起快速往稱量料鬥粗加料,經時間T1(約500ms),加入目標量的大部分(一般在90左右);穩定一定時間後精確快速靜態稱重,確定剩餘的小部分量,並換算成細給料器細加料時間T3,穩定稱重需時間T2(約400ms);最後向包裝機返回物料充填信號,通過細給料器細加料剩餘的小部分量,同時控製稱量料鬥投料機構打開投料門,細加料最大時間T3max約600ms。結束後,關閉投料門,並且在接收到包裝機下一個定量充填指令後,進入下一個定量充填循環過程。物料下落到包裝機橫封口位置需時間T4(約400ms),與物料下落高度有關,在物料下落高度一定情況下,T4是固定不變的。在定量充填循環過程中物料輸送根據料位高低檢測信號控製啟動、停止。一個工作循環周期T=T1+T2+T3max(約1500ms),不受T3變化影響。

全自動立式包裝機采用PLC控製。袋成型、充填、封口包裝循環過程為:首先向自動定量部分發出定量充填指令,在收到物料充填返回信號,並經定時器定時固定不變的時間T4後,再次向自動定量部分發出定量充填指令,再經橫封T5(約700ms)、縱封T6(約500ms)、打印日期T7(約200ms),剪切及成品計數T(約200ms);冷卻T(約200ms);最後牽引卷膜袋成型T10(約600ms)。在協調配合過程中,包裝機根據自動定量部分返回物料充填信號定時T4後,進入橫封、縱封等工序,確保橫封既不過早,產生夾料,也不過遲,產生物料對橫封口衝擊問題。進入橫封、縱封等工序的時間可通過改變冷卻時間T9進行調整,以保證牽引卷膜袋成型時間T10。同樣一個工作循環周期T=T5+T9+T10(約1500ms),不受T3變化影響,從而使包裝速度達40包/分左右。

3全自動立式包裝機控製係統

全自動立式包裝機以PLC控製係統作為主控製器。自動定量部分以單片機控製係統作為從控製器。通過PLC發出定量充填指令和單片機返回物料充填信號,協調兩部分工作節拍。

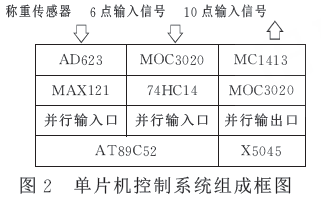

PLC控製係統采用三菱電機的FX2N係列可編程序控製器,且選用AC電源,DC24V電源輸入,晶體管輸出。FX2N係列是小型化、高速度、高性能的超小型程序裝置。係統配製既固定又靈活,可進行16點到256點的靈活輸入輸出;編程簡單,有27種基本指令,2種步進梯形指令,128種應用指令,包括高速處理指令、便利指令、數據處理指令、特殊用途指令及外部設備通信指令等;有多種機型,可根據點數、電源及輸出形式選擇;程序容量內置8000步,有豐富軟元件、高速計數器及50us短脈衝讀取;可用RS-485通信同個人電腦等計算機或其它FX係列PLC連接;多種外部數據存取單元,從簡單的單色LCD顯示器按鍵,到功能強的彩色觸摸屏。應用基本單元配製組成如圖1所示。

袋成型、充填、封口包裝機控製係統輸入信號有:卷膜預備長上限位置接近開關檢測,卷膜預備長下限位置接近開關檢測,卷膜跑偏左限位置光電開關檢測,卷膜跑偏右限位置光電開關檢測,卷膜袋長色標光電開關檢測,無卷膜微動開關檢測,安全門關閉檢測,定量充填部分返回物料充填信號各1點及其它備用2點,共計10點。輸出信號有:卷膜助牽引啟動或停止控製,卷膜架對中左移控製,卷膜架對中右移控製,卷膜牽引停止防止過衝製動控製,卷膜牽引輥脫開控製,卷膜牽引輥壓上控製,卷膜橫封控製,卷膜橫封結束空氣冷卻控製,卷膜縱封控製,卷膜縱封結束空氣冷卻控製,卷膜切刀控製,打印機工作控製,除塵抽氣泵工作控製,充氮氣氣閥控製,製作角袋機構控製,控製定量充填指令,聲光報警控製各1點及其它備用3點,共計20點。因此選用輸入24點、輸出24點的FX2N-48MT型號PLC基本單元。

單片機控製係統采用AT89C52單片機,並有一路高速的稱重數據采集通道和若幹位並行輸入、輸出通道,如圖2所示[5]。單片機控製係統除了有AT89C52、輸入/輸出信號光電隔離器MOC3020、輸入反相驅動器74HC14、輸出反相驅動器MC1413外,還包括:

(1)14位高速串行輸出模/數轉換器MAⅩ121芯片。它是低溫漂、低信噪比,轉換速度快,轉換時間僅為2X9﹒s,讀取時間僅400ns,輸入電壓範圍5~15V,內置采樣保持器和三態緩衝輸出器,輸入端直接與AD623輸出端相連,輸出端可直接與CPU相連;

(2)儀表放大器AD623芯片。它是采用厚模工藝製作的集成儀表放大器,具有高輸入阻抗、低輸出阻抗、強抗共模幹擾能力、低溫漂、低失調電壓和高穩定增益等特點,輸入電壓範圍大,執行時間20﹒s,放大誤差小,能夠提供很好的線性度、溫度穩定性、可靠性,對稱重傳感器的微弱的電信號進行放大;

(3)集看門狗定時器、電壓監控和EEPROM功能於一體的Ⅹ5045芯片。它的存儲器部分是COMS的4096位串行EEPROM,內部按512*8位組織,允許簡單的三線總線工作的串行外設接口(SP1)和軟件協議。用於存放運行參數如采樣速率、采樣點數、定量目標重、定量允許誤差、傳感器量程及標定係數等。

自動定量充填部分輸入信號有:充填機料倉料位檢測,安全門關閉檢測,定量盤稱重位檢測,定量盤投料位檢測,包裝機定量充填指令信號檢測各1點,備用1點,共計6點。輸出信號有:振動給料器控製加料4點,定量盤稱重位和投料位控製,聲光報警控製,返回包裝機物料充填信號各1點,備用3點,共計10點。因此單片機控製係統設計有6點輸入信號,10點輸出信號。稱重傳感器6點輸入信號10點輸入信號.

4全自動立式包裝機控製係統軟件

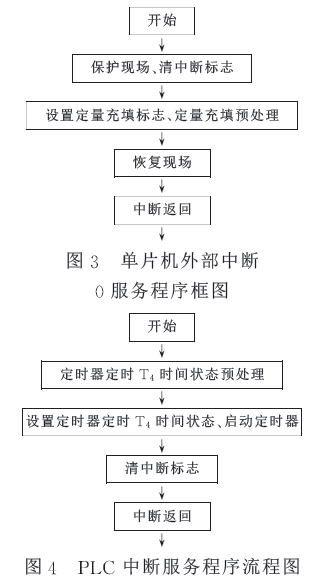

全自動立式包裝機控製係統軟件包括PLC控製係統軟件和單片機控製係統軟件。由於PLC發出定量充填指令時,單片機可能正在控製細給料器細加料,處於T3時間階段,因此單片機接受PLC定量充填指令必須采用中斷方式。使用外部中斷0,邊沿觸發,中斷服務程序流程圖如圖3所示。同樣單片機返回物料充填信號時,PLC正在控製牽引卷膜袋成型,處於T10時間階段,因此PLC接受單片機返回物料充填信號也必須采用中斷方式,中斷服務程序流程圖如圖4所示。

5結論

通過對全自動立式包裝機工藝過程及其控製係統的研究,簡化了自動定量部分與包裝機協調配合關係,適應稱重式和混合式自動定量生產節拍變化特點,在不增加機械結構複雜程度、係統成本基礎上,提高了包裝速度和包裝質量,速度達40包/分左右,精度達±5%以上.

本文源於網絡轉載,如有侵權,請聯係刪除

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。