谘詢電話

ENGLISH0755-88840386自動包裝碼垛生產線中PLC係統的故障及處理措施

發布時間:2021-03-01 14:51:46 |來源:網絡轉載

1全自動包裝碼垛生產線工藝流程

全自動包裝碼垛生產線的機械係統主要包括全自動稱重單元、包裝單元、輸送檢測單元和碼垛單元。物料自儲料鬥進入包裝秤的給料裝置,通過粗、細給料,實現粗、細兩級加料。當秤鬥中的物料重量達到最終設定值時,稱重終端發出停止加料信號,待空中的飛料全部落入秤鬥後此次稱重循環結束,此時電子包裝秤等待裝袋機的投料信號。當自動裝袋機完成上袋後,發出信號,使稱重箱打開卸料孤門,向包裝袋內投料,卸料後稱重箱關閉孤門,裝袋機張開夾袋器,包裝袋通過夾口整形機和立袋輸送機進入封包機,包裝袋經封包後,進入縫口機,當在縫口機旁邊的光電開關檢測到包裝袋後,縫紉機開始工作,縫合包裝袋,當包裝袋離開縫紉機後,縫紉機停止,並自動切斷縫合線。包裝袋經過倒袋整形機進入金屬檢測機及重量複檢機,若檢測不合格,在包裝袋通過自動撿選機時將被剔除,合格的包裝袋則順利通過自動撿選機,再經噴碼打印機,將包裝袋輸送到碼垛單元。當包裝合格料袋送至碼垛斜線輸送機後,輸送輻在向前輸送料袋的同時,使袋內物料分布均勻,經壓平整形,使碼出的垛形完整美觀,在進入編組機前,由轉位輸送機將加速輸送機送來的料袋根據垛形需要,變換適當的方位,其回轉角度以保證料袋口向內為準,水平麵內3種(+90。、-90。及180。)。

編組機對經過轉位後的料袋按照垛形需要進行編排組合,以滿足碼垛需要,並對料袋釆用二一三編組的方式,當料袋在編組機上按此規律編排好1組時,推袋機啟動將編好的成組料袋推至推袋裝置的緩衝區,然後返回,將編好第2組的料袋與緩衝區的料袋組一同組成1層料袋(共5袋),推到位後經壓袋叉下壓,側邊整形,分層機打開,將整形好的1層料袋投放到升降機的托盤上,完成1層料袋的碼垛過程,此過程循環8次則完成1垛<T(8層)的碼垛。當8層料層滿垛後垛盤便隨著升降機下降而落到垛盤輸送機的輸送輪上,以便輸送機送出垛盤,此時,托盤等待位的空托盤通過托盤輸送機被輸送至升降機托盤叉的上方後停止,待垛盤完全排出後,升降電機啟動,帶動升降拖叉將空托盤拖起,進入下一垛盤的工作循環。

碼垛機所使用托盤由托盤倉和托盤輸送機根據程序自動提供。叉車將成垛的空托盤(最多10個)放入托盤倉中,托盤倉自動將托盤放到托盤輸送機上,再由托盤輸送機送到升降機上。

2PLC電控係統

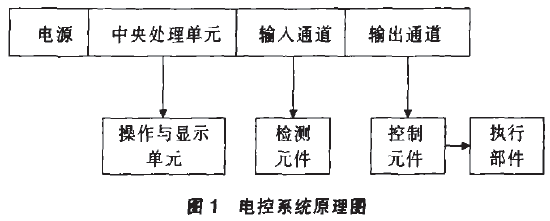

全自動包裝碼垛生產線是集機、電、儀於一體的高技術產品,電氣控製係統作為PLC核心部分,協調包裝碼垛係統各部件的連續動作,使包裝碼垛機按照設計好的程序完成工藝過程,電控係統原理圖見圖1。

輸入點與輸入信號,輸出點與輸出控製是一一對應的。分配好後,按係統配置的通道與接點號,每一個輸入信號和輸出信號都對應PLC相應某一輸入輸出通道編號。包裝、縫紉係統PLC釆用三菱PLC60A1SJH係列的CPU,輸入為1個64點A1SX42-S2型模塊,輸出采用3個16點A1SY22型模塊。全自動碼垛生產線控製係統PLC采用OMRONCQM1H-CPU21型CPU,帶4個ID212型16點DC輸入模塊,4個OC222型16點DC輸出模塊。PLC作為嚴格的邏輯控製係統,隻有當輸入、輸出點無任何故障時才會連續運行,否則程序停止。當現場檢測輸入元件檢測到料(或料袋)時,它在PLC相應輸入卡件的對應通道點的指示燈變綠,證明該點檢測輸入正常,PLC才會繼續進行下一檢測或執行與該輸入對應的相應輸出程序。一旦輸入點出現問題或相應輸出點故障,PLC都會檢測並終止CPU運行下一程序,運行停止。

3常見故障的原因及解決措施

3.1A、B兩包裝稱下料速度偏差較大、不均等,影響包裝速度

因為稱下料的速度與下料筒中的弧門開度有關,若A、B兩稱弧門開度相差較多,下料速度也會相差較大。為提高包裝速度,需將下料筒弧門開度進行機械調整,加大弧門開度從而提高下料速度,然後進一步重新調整稱重盤主畫麵的SP1、SP2、SP3粗加/細加/空中量3個值,直至稱重滿足25kg要求即可。

3.2包裝機下料口料袋不張口,甩袋,無法正常下料

(1)檢查是否因吸盤本身長時間使用或碰撞造成機械損傷,致使真空度達不到設定要求,將吸盤進行更換調整即可。(2)下料口張袋的2對吸盤雖然完好但真空度達不到,造成料袋不張口,張袋動作無法完成。檢查該處的真空度壓力開關顯示值,根據具體情況進行設定、調整或調整真空泵輸出值,泵的真空度輸出值以吸盤能吸到袋即可,否則對泵有不良影響。

3.3縫紉機斷線不報警

縫紉機盤內51*R記數複位繼電器損壞。縫紉機盤內51*R為料袋縫紉主、副線記數複位繼電器。正常情況時,應為每過1袋料主、副線記數均複位回零,當下一料袋到時再重新記數,且隻有當記數過程中記數值大於設定值時,認為縫紉正常且不出現斷線報警;當記數值小於設定值時則出現斷線報警。當51蜜觸點故障(虛接)時,造成縫紉機主、副線對每袋料的記數均無法複位且一直累加到9999才回零,記數值總是大於設定值,即便斷線也不報警,對操作人員査找原因給予誤導。僻決辦法是將51*R記數複位繼電器進行更換並重新設定主、副設定值即可。

3.4料袋到轉位機位置後不能正常轉位

(1)轉位機轉板下方(輸入環節)光電開關故障。檢查轉位料袋的光電開關電源、信號線是否斷線或因長時間頻繁檢測元件老化。檢査方法是用金屬器具接近開關,査看其PLC相應輸入點小指示燈是否由暗變綠。(2)轉位頂部帶動轉位兩側轉板轉動的氣缸電磁閥或相關輸出繼電器故障(輸出環節)。(3)轉位電機設備本身故障。(4)對應電機電氣接觸器吸合有問題。

3.5編組機無法正常計數編組

當料袋轉位後經正常編組計數才能實現二一三編組的方式,若編組光電開關被位置不正的料袋碰撞致使位置偏移或元件損壞,該點對PLC無法正常輸入,致使編組機無法正常計數編組,碼垛工序及以前工序停止。解決辦法是檢查或更換編組光電開關。

3.6推袋機推至中位無法正常返回

當推袋機將編組好的2袋(或3袋)料袋推至中位緩衝區後,應將推板抬起返回到後位再放下,若檢測推板放下或抬起到位的氣缸磁性開關(輸入點)或氣缸電磁閥(輸岀點)故障,均會無法正常返回。解決辦法是檢査相關部件及其電纜,消除故障點。

3.7分層機無法正常打開

推袋機將5袋(一組)料袋推至分層機上時分層機無法正常打開。可能原因是壓袋叉下壓到位,接近開關(輸入點)位置偏移或損壞,造成檢測元件輸入信號故障;料層檢測漫反射開關(輸入點)位置偏移或元件故障無法照到料層,對PLC無信號輸入;升降機底部分層板關到位,接近開關(輸入點)故障等均會出現以上情況。解決辦法是逐項檢查以上各點,逐一排除,更換後緊固各開關,避免因震動造成不必要的停車。

3.8料袋滿垛後升降機降至底部後再次很快上升,垛盤無法到達垛盤輸送機反而攤垛

當上一滿料垛盤排出時,空托盤應有等待位,運至升降機托叉上隨後上升,但若由於托盤長時間使用致使底部結構機械損壞,造成空托盤在運至升降機托叉上時對擋板叉撞擊2次(應為一次),致使托盤到位檢測開關(輸入點)信號對PLC有2次輸入。所以,當其垛盤滿垛後降至底部時,PLC把第二次的檢測誤認為是此次循環的空托盤又到位,不將其排出,反而隨即升降機上升造成攤垛。解決辦法是將損壞嚴重的托盤更換即可。

3.9升降機製動失靈

因升降機抱閘損壞,致使升降機上升、下降時無法正常刹車,震動較大,嚴重時係統無法正常運行。解決辦法是經更換抱閘及其線圈整流器、電機製動接觸器等元件並加以調試。

4結語

全自動包裝碼垛生產線為長時間連續運轉設備,包括機械、電控、氣動、真空等係統,設備複雜,但操作簡單,為了提高係統工作效率,電氣、儀表、設備人員應定時巡檢,外觀檢查機組隱患並對元器件隨時進行緊固,避免緊固元器件位置偏移造成係•統停車。現場設有的多個操作盤及觸摸屏可進行自動/手動操作切換,一旦出現故障,操作盤麵上均有多個狀態顯示窗口和故障顯示窗口,以便操作人員了解設備所處的狀態,工作人員可以通過查看PLC輸入輸出通道快速判斷問題,並及時解決,避免因長時間停機影響包裝、碼垛的進行。

本文源於網絡轉載,如有侵權,請聯係刪除

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。

- 上一篇:全自動包裝碼垛生產線中自動上袋機組的設計

- 下一篇:自動稱重配料係統介紹