谘詢電話

ENGLISH0755-88840386全自動包裝機改造運行問題分析及對策

發布時間:2021-02-22 15:19:57 |來源:網絡轉載

中國石油某石化公司有兩個大型化肥生產廠,其中第二個化肥廠日產尿素2200噸。2010年以前采用半自動包裝機,自動化程度低,人工操作量大,成本高,過程控製存在諸多安全隱患。隨著社會經濟的快速發展,中國人口老齡化越來越嚴重,勞動力供求矛盾突出。低端科技行業的勞動密集型經營已經不能滿足社會和企業發展的需要。為了改變這種狀況,2010年10月,尿素二次包裝5號、6號生產線全自動包裝機進行了改造,以適應社會發展的趨勢。然而,隨著兩台全自動包裝機的調試,一些問題也暴露出來。

1自動秤穩定性差。

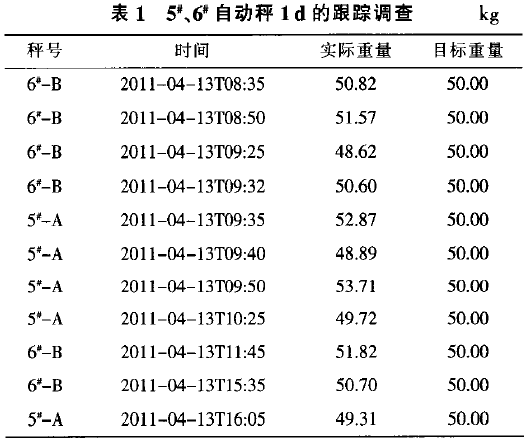

5\6#自動秤投入運行後,自動秤穩定性差,自動秤零點漂移範圍0.28kg,嚴重影響自動秤稱重精度,兩條包裝生產線無法正常運行。5*和6#自動秤的Id跟蹤調查統計見表1。

從表1可以看出,由於自動秤的穩定性差,5\6#自動秤的淨重經常偏離正常值。

1.1自動秤穩定性差的原因分析

影響自動秤稱重精度的原因有六個:①計量控製器故障;②稱重傳感器故障;③數據線連接不正確;④屏蔽線連接不正確;⑤電控櫃內電源線幹擾;⑥自動秤稱重體動態穩定性差。對以上六點逐一檢查後,最終確認影響自動秤稱重精度的主要因素是電控櫃內電源線的幹擾和自動秤動態時穩定性差。由於伺服電機的電源線安裝在電控櫃內,對測量控製有一定的幹擾;此外,尿素包裝自動秤最初設計為兩個傳感器,與三個傳感器相比,自動秤動態時穩定性較差。這兩個因素導致自動秤零點漂移。

1.2處理措施。

1)增加接地線,減少電源線對自動秤的幹擾。

2)將2個傳感器改為3個傳感器,增加秤的穩定性。

通過上述措施的實施,自動秤的零位穩定在0.00kg,自動秤的稱重精度保證在0.2%。

2.全自動包裝機在灌裝過程中會出現漏料和散料現象。

2.1自動包裝機漏料、散料原因分析。

全自動包裝機中填充料的工作原理:當夾袋器上升並有稱重信號時,機械手將空袋蓋到夾袋器上,夾袋器和夾板將空袋夾住,然後袋子掉落。

現場觀察分析表明,自動包裝機灌裝過程中漏料、散料的原因有三:①自動包裝機迷宮密封不好,易發生漏料;(2)氣缸壓力不夠,吹袋時出料嘴沒有關緊,容易造成漏料;③夾袋裝置光電傳感器檢測點位置調整不到位,容易誤判,導致出料時物料散落。

2.2處理措施。

1)更換自動包裝機迷宮密封。

2)增加氣源壓力,使其穩定在0.6MPao。

3)調整夾袋裝置光電傳感器檢測點的位置。

3.縫紉輸送機尾部的包扭曲。

在全自動包裝機的運行過程中,送袋小車將成品袋裝尿素輸送到鏈式機時,編織袋的一角容易卡在縫紉包裝輸送機尾部的縫隙中,卡後袋子被壓碎。3.1縫製輸送機尾部包扭曲原因分析。

縫袋輸送工作原理:灌裝後,送袋小車的夾板和折疊板分別夾住袋口,托住袋體。夾袋裝置上升後,滿袋由送袋伺服電機送至引入裝置和縫袋輸送機。

通過現場觀察分析,縫料輸送機尾部翻包的原因有兩個:①振動板的上升高度是否與縫料輸送機的上升高度在同一水平線上;②接縫輸送機尾部包角太小。3.2處理措施。

1)增加包縫輸送機的包尾角度。

2)調整振動板的高度,使其穩定上升時與鏈機保持水平位置。

4代碼標記不清晰。

4.1標記不清晰的原因分析。

5#、6#自動秤改造在冬季,環境溫度在零度以下,而3150、2120碼器設計所需的環境溫度為零,導致標識不清。4.2處理措施。

調整了編碼器的位置和高度,增加了電熱跟蹤,消除了編碼不清晰的因素。

5結束語。

通過對上述原因的分析和處理措施的實施,有效解決了自動包裝機運行中存在的問題,保證了自動包裝機的穩定運行。

本文源於網絡轉載,如有侵權,請聯係刪除

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。