谘詢電話

ENGLISH0755-88840386包裝機在聚酯裝置的應用

發布時間:2021-01-29 16:12:13 |來源:網絡轉載

我公司第三化工廠有一套年產聚酯熔體15萬噸的設備,以下設備配備年產短絲7萬噸。剩下的熔體用造粒機切成聚酯切片,包裝成1t袋出口。包裝機采用航天十二所1t袋裝自動稱重包裝係統,共2套。以下描述了該包裝係統在設備中的應用。

l整體係統。

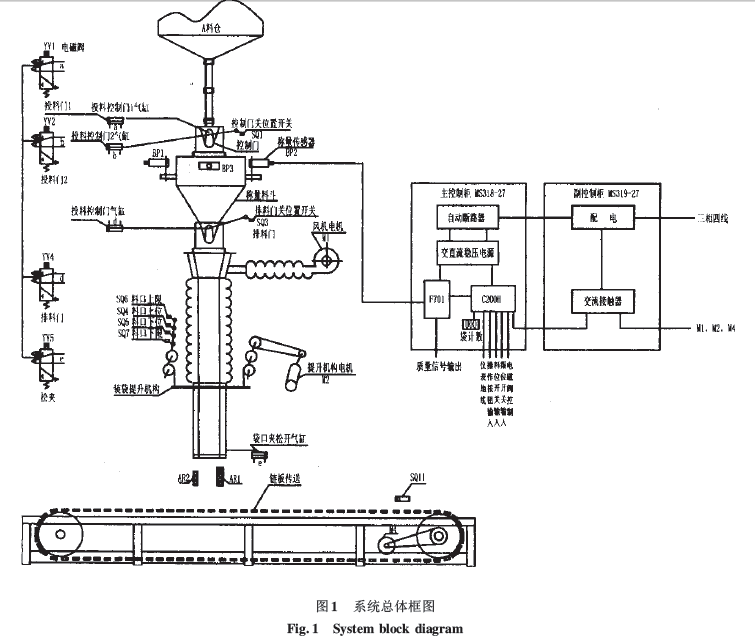

該包裝係統是采用機電一體化技術的包裝機。采用由可編程控製器(PLC)和稱重指示控製器組成的測控係統,完成切片稱重、計量和包裝的生產過程。該係統以PLC和稱重指示器為核心,配有稱重傳感器、氣動執行器、電動執行器、自動控製部件和機械裝置,實現切片的動態在線測量和包裝。係統的總體框圖如圖1所示。

包裝機的控製部分由兩部分組成。

L.l板安裝件。

它由主控製櫃、輔助控製櫃和2個現場操作箱組成。主控櫃內主要有PLC、稱重指示控製器F701、碼盤設定器、包計數器。輔助控製櫃主要是交流接觸器和熱繼電器,分別控製風扇電機M1,升降機構電機M2和傳動機構電機M4,其中兩個接觸器因升降機構而用於升降機構。現場操作箱AR1用於進料口的提升控製,AR2用於輸送控製。兩個控製櫃的前麵板上有相應的信號指示燈、按鈕和旋鈕。

L.2現場部分。

①M1、M2和M3三家汽車公司;②四個二位五通電磁閥配合氣缸分別控製進料門1(電磁閥YV1)、進料門2(電磁閥YV2)、出料門(電磁閥YV4)、開袋夾釋放(電磁閥YV5);③六個限位開關,s01為進料門的關閉位置,s03為出料門的關閉位置,s04、s05、s06、s07分別對應裝袋升降機構進料口的上、下、上、下限;④三個稱重傳感器BP1、BP2和BP3;⑤一個光電開關s011用於檢測包裹是否到達輸送鏈板末端。

主要機械設備有稱重料鬥、平板輸送機、裝袋機構、控製門、卸料門等。由於切片為顆粒狀,顆粒均勻,與粉狀物料相比,流動性更好,無粘連,可自行卸料,料鬥不需要做特殊操作。其中,控製門采用雙門,控製門1、2全開時快速給料,控製門2關1開時慢速給料。

2.包裝過程。

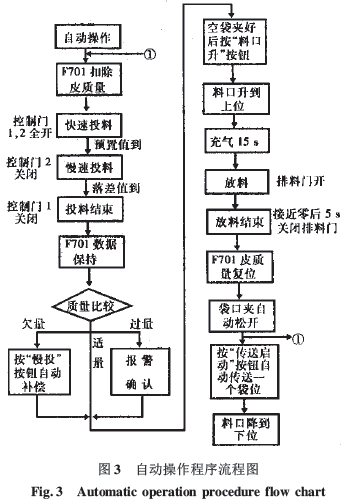

該係統有自動和手動兩種操作模式,但手動模式也是由PLC實現的。手動模式主要用於調試、維護和故障排除,以自動運行為例介紹如下。

2.l稱重過程。

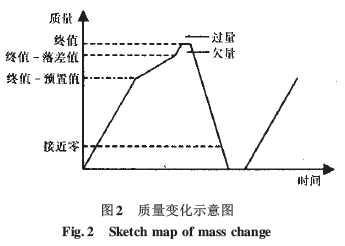

F701自動扣除皮重後,打開控製門1、2,從料倉快速給料至稱重料鬥(快速給料速度約23kg/s)。當達到預設值時,關閉控製門2,將快速進料改為慢速進料。

(速度約為2kg/s),當物料量達到下降值時,關閉控製門1,送料完成。穩定後,PLC向F701發送數據保持信號,F701自動將其與設定的不足、過量和上限值進行比較。如果適中,“稱量好”燈亮;如果過量或不足,“超出公差範圍”燈將亮起並發出警報。

2.2升降機構動作和送料過程。

將空袋夾在出料口,按下AR1的“提料口”按鈕,直到“稱重”燈亮,然後出料口自動上升到上方位置,風扇開始充電15s,充電後打開出料門開始出料,當F701發出接近零的信號時,出料口夾自動鬆開,同時袋數增加1,可編程控製器將向F701發送皮革質量複位命令信號,並且填充的袋子將被放置在遠離材料端口的地方。

2.3傳輸過程。

按下AR2的“傳送開始”按鈕,M4開始自動傳送一個袋位停止,手動係袋口,料口自動下降到較低位置。每個袋子稱重後,根據傳送開始按鈕的順序將袋子向前傳送一個工位。等等。用叉車及時運輸輸送機上的袋子。

短缺時,允許按下“慢送”按鈕補充材料,並自動達到正確的數量;如果數量過多,係統除報警外沒有任何糾正措施,因此需要按下“強製”按鈕打開卸料門進行卸料。

3PIC和F70l的組合。

該包裝係統的核心控製部分是PLC+F701。

(1)1)PLC選用歐姆龍性價比高、擴展性好的C200HE,共享7個I/o卡。其中有4張DI卡,均為帶有ID212的DC輸入單元,共有32個輸入量,包括F701控製輸出信號和按鈕、旋鈕、限位開關的輸入數據;有三個D0卡,0C222繼電器輸出單元和0D411晶體管輸出單元,共享20路輸出,包括電磁閥和電機的控製信號、信號燈和發送到F701的控製信號。

(2)稱重指示控製器選用日產UNIPULsE生產的Mode1F701,精度高,可靠性好。F701由麵板上的組合鍵設置。

稱重傳感器接口通過四線製與現場稱重傳感器連接,係統並聯使用三個現場傳感器。設定點接口連接一個5位碼撥盤設定器,對應幾千位和幾十位,用於設定最終值。F701可以通過麵板組合鍵或連接外部設置器來設置最終值,外部設置器可以通過組合鍵進行切換。這個係統是後者,可以以100g為單位修正最終值。

控製信號輸入/輸出接口用於連接外部信號輸入和控製信號輸出,從PLC發出三個信號,即剝皮質量、皮膚質量複位和數據保留;每次稱重前去皮,淨質量立即歸零。最終稱量值後會保留數據,出料後會重新設定皮質,即再次取消去皮操作。此時毛重和淨重是同一個值,可以保證每次稱量的切片淨重。發送給PLC的信號有五種,接近零、預設值、下降值、不足、過量、上限。實際參數設置如下:上限值1200kg,下限值0kg,接近零的值10kg。預置器知道設備的運行,因此包裝係統的運行、停止和故障信號被引入中央控製室的集散控製係統。另外,當包裝機的包計數器增加1時,會向DCs發出脈衝信號進行計數,方便統計工作。此外,每個包的質量被轉換成4~20mA信號,並被發送到集散控製係統進行顯示。

值1和2都是30k(gF701支持三檔進給,這個係統隻用兩檔,所以預置值2信號沒用),下降值1.7kg,餘缺都是0.8kg,最終值1000kg。在PLC程序中,有時會使用下降值的信號作為終值信號,因為當質量達到下降值時,控製門關閉,結束進料,隻有閥門關閉的間隔。該值的大小是關閉控製門後尚未落入料鬥的切片質量。實際使用中(撥碼器設置為1000.0時):質量為970k(g1000.0-30)前快送,970kg後慢送,998.3kg(1000.0-1.7)控製門關閉,即為下降量;出料過程中,當質量達到10kg時,可以延時5s關閉出料門,確保物料已經完全出料。質量變化示意圖如圖2所示。

由於停電送電後質量不變,故障排除恢複運行後停止運行後,PLC編程相對簡單,不考慮數據保留功能,即不使用PLC中的專用內存和相應命令。自動運行程序流程圖如圖3所示。

4外部切換信號。

該係統引入料倉高低報警信號,通過信號燈顯示在控製櫃麵板上,提醒操作人員注意料倉的物料狀況。由於包裝裝置遠離中央控製室,為了便於中央控製人員了解該裝置的操作,將包裝係統的操作、停止和故障信號引入中央控製室的3#4係統。此外,當包裝機的包計數器增加%時,會向3#4發出脈衝信號進行計數,方便統計工作。此外,每個包的質量將被轉換成4-20mA信號,並發送到集散控製係統進行顯示。

5結束語。

包裝是產品進入流通領域的必要條件,實現包裝的主要手段是使用包裝機械。稱重包裝的準確性將直接影響企業的聲譽和經濟效益。該包裝係統的最大包裝能力為32袋/小時,隻需2-3名操作人員,操作簡單方便。幾乎所有的控製係統部件都是進口產品,可靠性高,故障率低,維護方便。稱重精度設計為(1000±0.8)千克。該係統自投入使用以來,經過計量部門兩次測試,整個係統的動態測量精度優於0.02%。自設備出口以來,沒有客戶報告產品有質量問題,很好地維護了公司的聲譽。

本文源於網絡轉載,如有侵權,請聯係刪除

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。

- 上一篇:包裝機生產線控製係統 的設計與實現

- 下一篇:噸袋包裝機的原理與特點