谘詢電話

ENGLISH0755-88840386GEO係列旋轉包裝機計量控製係統的特點與常見故障處理

發布時間:2021-01-26 11:51:49 |來源:網絡轉載

與其他包裝機相比,意大利某公司生產的GEO係列多噴嘴旋轉包裝機,其硬件特點之一是用MagicBox-光電耦合接口代替傳統的機械進給滑環,實現運動部件與靜止部件之間的信息交換,性能更加可靠。第二個特點是用絕對編碼器代替接近開關檢測每個口的位置,使得去皮、裝袋、掉袋的控製更加準確。該軟件的特點是袋重偏差自動校正算法。以下簡要介紹包裝機計量係統的特點及常見故障排除,為類似設備的設計和維護提供參考。

1計量控製係統的結構和特點。

1.1控製係統的結構和功能。

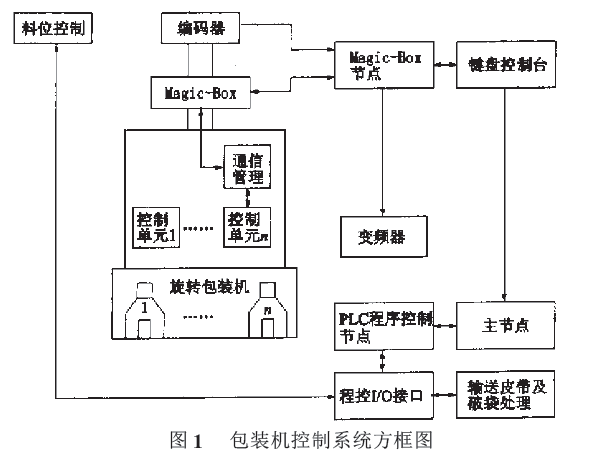

圖1是包裝機控製係統的框圖。包裝機的每個出料口都有一套獨立的稱重控製單元Ventodigit,通過連接的負荷傳感器檢測灌裝重量,完成出料門的開閉、出灰葉輪的開閉、落袋等所有控製過程。每個控製單元都連接到通信總線,但互不影響。車載控製單元的通信總線由一個名為Ventoring的單元管理,並實時傳輸到Magic-Box(光電耦合接口),實現包裝機旋轉部分和靜止部分之間的通信。

每個出料口的位置由安裝在包裝機垂直軸上的光電編碼器檢測。該信號在魔盒節點轉換成通訊信號,通過魔盒發送到旋轉部分各出料口的控製單元,用於協調控製灌裝過程中自動剝皮、開閉門、卸袋的正確位置。魔盒節點還將稱重控製單元的報警信息發送到主節點,主節點將其發送到鍵盤控製台進行顯示。同時還將包裝機的輸出設定信號轉換成模擬電壓信號e,控製變頻器調節包裝機的速度。

連接到通信總線的鍵盤控製台主要執行以下功能:

1)用於輸入控製單元Ventodigit和外圍輔助設備的配置參數。

2)啟動和停止包裝機的運行,調整包裝機的輸出。

3)啟動和停止包裝機的進料。

4)手動測試排放口的功能。

5)調整和設置光電編碼器的參考位置。

PLC節點主要用於控製包裝機及外圍上下遊輔助設備的工作聯鎖。如包裝機小箱的料位控製,包裝帶和破損包裝袋的處理等。

主節點是控製係統的協調中心,處理連接到網絡上所有設備的各種信息。

1.2灌裝過程和顯示。

稱重控製單元的一個特點是,它不僅實時顯示包裝重量,還顯示相應的代碼以及每個出料口的工作過程。當卸料口的一切準備就緒時,顯示代碼“p”;當控製單元插入並檢測到包裝時,顯示變為“B”。當出料口旋轉到預設的自動去皮位置時,包裝袋本身和稱重平台上堆積的灰塵等多餘重量開始被清除,顯示代碼“C”,重量顯示變為“0”。然後,卸料閘門完全打開,卸料葉輪啟動。這個階段是快速填充,顯示代碼“U”。如果此時填充率低於9kg/3s,控製單元認為包裝袋與出料口配合不正確或包裝袋破損,停止工作,自動卸載包裝袋。當袋子重量達到預設參數值(額定袋子重量的75%)時,卸料門部分打開,袋子的灌裝速度變慢,此時顯示代碼“L”。當裝料重量達到額定值時,卸料門完全關閉,卸料葉輪停止運轉,顯示代碼“F”。控製單元記錄稱重結果,以糾正後續灌裝控製錯誤。當出料口到達輸送帶位置時,被灌裝的包裝袋被釋放,顯示“N”碼,完成一個灌裝過程。

1.3自動校正袋重偏差。

由於各種因素,每個袋子中填充的材料量與設定的額定重量不完全相同。因此,為了保證袋子重量的準確性,需要及時糾正袋子重量偏差。

袋重偏差自動修正不是簡單的通過前一袋實際重量與額定值的偏差來修正下一袋的灌裝重量。采用誤差限製和算術平均的計算方法,獲得正確的修正值。

一、當實際袋重與額定重量偏差過大,超出設定誤差範圍(一般誤差限值設定為1.5kg)時,平均計算過程中不包含袋重值,但給出報警提示碼。由於大誤差往往是由於係統中某些部件的損壞或異常運行造成的,所以不進行維護是無法解決問題的。

灌裝後,沒有預先登記的袋子重量數據,第一個袋子的實際重量和額定重量之間的偏差用於計算隨後的第二個和第三個袋子的額定重量。新的額定重量是第一個袋子的額定重量減去第一個袋子的偏差。當第二個和第三個袋子裝滿時,計算實際平均重量和當前額定重量之間的偏差,然後從當前額定重量中減去該偏差,作為第四個至第七個袋子的額定重量。

設定數量值。按4~7袋的實際重量與當前的平均值。

對於額定重量的偏差,使用與上述相同的方法計算袋子8~17的額定重量設定值。實際灌裝重量的平均值與當時的額定重量的偏差每10袋計算一次,最後10袋的額定重量用該值修正。

2.常見問題的原因及處理。

2.1變速電機變頻器最高工作頻率的設定。

包裝機的輸出可通過鍵盤控製台設定,通過魔盒節點轉換成0-10V的控製電壓信號,發送到變頻器輸出電源的頻率設定信號輸入端。通過改變交流電機電源的頻率,可以調節電機的轉速,也可以調節包裝機的輸出。為了使設定的輸出與實際輸出相對應,需要在安裝調試時將變頻器輸出電源的最高頻率調整一次。通常的輸出是根據插袋器的熟練程度來決定的,一般設定為'1500-2000袋。

通過公式(1)計算對應於額定最大輸出b(bag/h)的變頻器最高額定頻率:

F=B*i*p/(7200m)

式中:i——減速器的速比;

P——電機的極數;

M——出料口數量。

公式(2)可以作為經驗公式,方便地得到與包裝機設定輸出一致的變頻器最高頻率值:

F=Fd*Bs/Ba.

其中:Fd——出廠設定頻率的默認值;

bs-設置輸出值;

Ba——實際產值。

然後將該值輸入變頻器的配置參數菜單。

2.2卸袋動作位置異常,袋子無法準確落在輸送帶上。

包裝機的卸載位置由檢測卸載口位置的光電編碼器發出的信號決定。這種故障顯然是由編碼器問題引起的。原因之一是更換編碼器後編碼器的參考位置無法重新注冊,或者卸袋位置參數調整不當。編碼器的參考零位基於1號卸料口位於卸袋輸送帶中心線時的值。由於其他出料口分布均勻,其他出料口的位置在此基礎上由程序計算。如果1號出料口定位不準確,會造成基準偏差,所有出料口都會出現卸袋動作的異常位置。在這種情況下,需要手動轉動包裝機的1號出料口,使其麵向卸袋輸送帶的中心線,並重新記錄編碼器的參考零位。此外,檢查卸袋位置的參數是否合適。

另一種情況是個別卸料口的卸料位置隨機出現異常,往往是編碼器本身故障造成的。它是一個12位絕對角度編碼器。內部編碼器分為4096個扇區,每個扇區對應12對光電元件。一旦這種精密傳感器振動過大或進入一些灰塵,光電元件就不能正常檢測,導致位置代碼錯誤和卸袋位置偏差。當出現這種故障時,應更換編碼器並密封。

2.3包裝袋在線檢查工作不正常。

包裝袋的在線檢測是通過檢測安裝在卸袋夾上的壓縮空氣噴嘴的壓力來實現的。正常運行時,如果出料口沒有夾住包裝袋,則噴嘴排出的壓縮空氣被釋放,殘餘壓力很低,檢測用壓力開關觸點斷開;當包裝袋被夾袋器夾住時,壓縮空氣無法排出,導致噴嘴壓力增大,壓力開關觸點閉合。接收到該信號後,稱重控製單元在出料口旋轉到灌裝開始位置時打開出料閥,出料葉輪運轉向外輸送物料。

包裝袋在線檢測不能正常工作主要有兩種情況:

一種是包裝袋不在線,而是在灌裝位置開始灌裝。這是因為袋夾處的壓縮空氣噴嘴及其管道被物料堵塞,導致壓縮空氣的壓力無法釋放,從而產生虛假信號。隻有清洗管道和噴嘴才能解決問題。另一種情況是包裝袋在線但無法開始灌裝,因為稱重控製單元沒有收到包裝袋在線的信號。首先檢查檢測壓力開關和控製單元之間的接線是否正常,然後檢查噴嘴處的壓縮空氣壓力是否足夠。如果壓力低,檢查供氣管道是否被異物堵塞。如果壓力足夠且沒有信號響應,檢查壓力開關設定值是否合適。

2.4二次灌裝失敗,出現“ErrBL”報警信息。

這種失效往往是由於出料口堆積結垢,使出料口直徑變小,阻力增大,導致包裝袋無法灌裝。另一個原因是由於物料濕度大,流動性差,出料葉輪處出現孔洞,物料無法排出。隻有清洗除垢包裝機灌裝倉才能消除此故障。

2.5自動剝離失敗,出現“ErrAU”報警。

自動去皮參數的大小應根據單個包裝袋的重量和稱重平台上可能累積的重量進行適當選擇。否則,由於計量係統故障,很難及時發現皮重何時變化。堆積在稱重平台上的物料長時間不清理,如果堆積過多,超過自動去皮範圍會出現報警。隻要把沉積的材料去掉,問題就能解決。另一個原因是載荷傳感器損壞或稱重平台傳力係統彈性鋼板固定螺絲鬆動或斷裂,導致皮重變化過大,超出皮重範圍。在這種情況下,應更換損壞的零件,並擰緊固定螺栓。

本文源於網絡轉載,如有侵權,請聯係刪除

深圳市k8凯发版官网儀器有限公司是一家專門從事稱重儀表和全自動包裝碼垛生產線的研發及生產的高新技術企業,所生產的JY500係列稱重顯示控製器(包括配料秤儀表、皮帶秤儀表、包裝秤儀表、重量變送器等)高速高精度,使用壽命長。k8凯发版官网儀器有十數年的現場校驗經驗,在業內有良好的口碑,且有專門的售後工程師幫忙解決產品使用過程中遇到的技術問題,客戶可以放心省心順心的使用我司的產品。如果對我司的產品感興趣,歡迎谘詢。

- 上一篇:BGY型水泥包裝機刮板裝置的改進

- 下一篇:關於定量包裝秤檢定的一些理解