谘詢電話

ENGLISH0755-88840386200kg桶裝樹脂灌裝機PLC控製係統設計與研究

發布時間:2020-12-16 14:00:47 |來源:網絡轉載

1前言

伴隨著公司規模的擴張、生產製造每日任務的提升,生產線的自動化技術水平也隨著提升 ,這就促使可編程控製器獲得了廣泛運用。融合操作過程,敘述了可編程控製器在環氧樹脂罐裝中的運用。環氧樹脂自動化技術生產流水線中,製成品料的包裝是個關鍵的階段。一般釆用的是能裝200kg製成品料的不鏽鋼桶罐裝開展包裝,以前的包裝是將反映好的製成品原材料添加到進料間的進料槽中,根據作用力自動流出引入到不鏽鋼桶中,用磅秤計量檢定。因為製成品環氧樹脂進料時溫控在70-80^中間,在其中的有機溶劑蒸發所造成的有害氣體對職工人身安全身心健康有一定的危害,並且伴隨著溫度的減少,商品黏度也越來越大,促使進料時間隨著增加。在操作過程中,職工為了更好地減少進料時間,通常在比加工工藝規定高些的溫度中進料,那樣非常容易燒傷作業員,並且溫度越高,蒸發量也越大,全部進料間汽體彌漫著,這給實際操作職工的生命安全產生巨大的威脅。因而,對進料係統軟件開展自動化技術更新改造至關重要,文中根據對可編程控製器I/O開展拓展,並相互配合電子器件計量檢定係統軟件來完成岀料包裝自動化計劃方案的設計方案和操縱更新改造。

2進料係統軟件加工工藝設計方案

2.1初期進料加工工藝流程

在持續生產全過程中,規定將反應罐中的製成品原材料過濾後添加到進料槽中。在進料間,職工用小轎車將包裝不鏽鋼桶推倒磅稱上,開展稱重,紀錄皮重,隨後開啟進料槽水泵底閥,靠自動流出開展罐裝,並守在秤前觀查磅稱指針示數,一桶製成品環氧樹脂放滿為200±1公斤,放滿後關掉水泵底閥,將製成品桶推倒倉庫。

2.2新技術新工藝設計方案

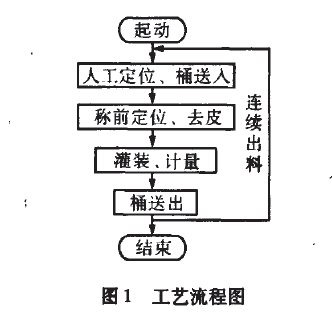

根據初期生產製造的加工工藝流程,新的實際操作工藝技術分成下列兩步:①空塗料桶精準定位,並送進到電子稱的,稱重服務平台上;②檢驗桶位,啟動電子稱,開展削皮實際操作;③加料泵啟動,開展罐裝、計量檢定實際操作;④罐裝進行,塗料桶送出。生產流程如圖所示1所顯示。

在新的加工工藝流程設計方案中,關鍵放到第②、第③步上,電子稱自動稱重、罐裝、計量檢定這好多個階段。在新的加工工藝全過程中,從職工將空塗料桶送至通道開展精準定位,到最終推桶伺服電機小轎車將製成品桶發布,全部加工工藝全過程共需2min,比此前人力進料快了2min,因此 總的進料時間降低了一半。這一步設計方案主要是選用齒輪泵開展原材料傳送來替代初期靠作用力自動流出傳送,加速了罐裝速率。在全部全過程中,原材料溫度轉變並不大,進料速率也相對穩定。

3控割係統軟件的原理及硬件配置采用

3.1係統的原理

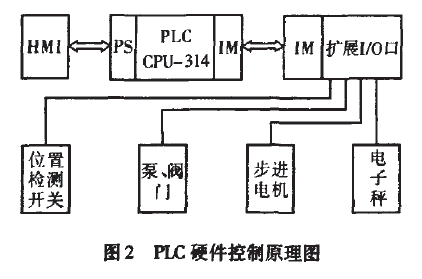

進料係統軟件選用可編程控製器開展操縱。硬件配置操縱根據加工工藝方案設計分成:進桶機器設備的操縱,計量檢定、灌裝機的操縱和出桶機器設備的操縱三個一部分。

進桶機器設備的操縱,在人力開展桶口精準定位進行後,檢驗電源開關姿勢,可編程控製器掃描儀各輸入/輸出端口號,伺服電機啟動,促進裝桶小轎車將桶送進到電子稱稱重服務平台。進料泵運作,進料繼電器開啟,開展罐裝,電子稱開始計量檢定。計量檢定滿,進料繼電器關掉,循環係統繼電器開啟,進料泵不斷運作。在計量檢定滿,進料繼電器姿勢的另外,出桶伺服電機啟動,將製成品包裝桶發布,直至進料間大門口,再由職工用電動叉車將其轉入倉庫。

進、出桶機器設備選用兩部伺服電機各自促進乘載塗料桶的小平板貨車沿路軌進、出,根據部位檢測傳感器來精準定位,隻做簡易的精準定位就可以,無須選用西門子PLC伺服電機模塊FM353來操縱。選用電磁線圈來開展小轎車對接,那樣設計方案的目地是為計量檢定的精確,載桶小平板貨車被推上去稱重服務平台後,其他機器設備與之分離,使電子稱獨立對其開展稱重實際操作。

3.2硬件配置的采用

控製係統中硬件配置采用S7-300基本型可編程控製器CPU-314,其硬件配置操縱基本原理如圖2所顯示。

數據量鍵入控製模塊采用SM321(DB2XDC24V)32點24V交流電鍵入;數據量plc模塊采用SM322(D016XAC120V)16點120V溝通交流汽車繼電器plc模塊和SM322(DO32XDC24V)32點24V晶體三極管交流電plc模塊;模擬量輸入輸入/輸出采用的是SM334(12位4aI/2AO)模擬量輸入輸入/輸出控製模塊,輸入/輸出均釆用4~50mA電K8凯发登录入口數據信號。插口拓展控製模塊采用IM360/IM361JM360插進7號聲卡機架的3號槽上,IM361插進3號聲卡機架的3號槽上。稱重係統軟件選用PR6241/52型拉壓式電子稱,稱重範疇為0~500kg(精密度±1.2/0.9kg)。

為了更好地減少設計方案成本費,在製成品桶精準定位上不選用視覺效果分辨感應器,根據作業員將整潔的塗料桶送進、並精準定位。這一步實際操作主要是明確桶口部位,精準定位進行後,由推桶小轎車將桶沿滑軌送入。此外,在可編程控製器的型號選擇上,不用重新選擇,隻需在原生產流水線控製係統的可編程控製器上開展拓展,原硬件配置控製係統在設計方案中留出拓展口。

3.3硬件配置詳細地址的分派及一部分電路原理

拓展口詳細地址的分派,將第一個拓展控製模塊SM321插進可編程控製器的3號滑軌的六號擴展槽上,其起止詳細地址為1104.0(1104.0-1107.7共32點),SM322詳細地址為Q108.0~Q109.7共16點,其他各拓展控製模塊詳細地址先後向後開展拓展,其控製模塊詳細地址持續。

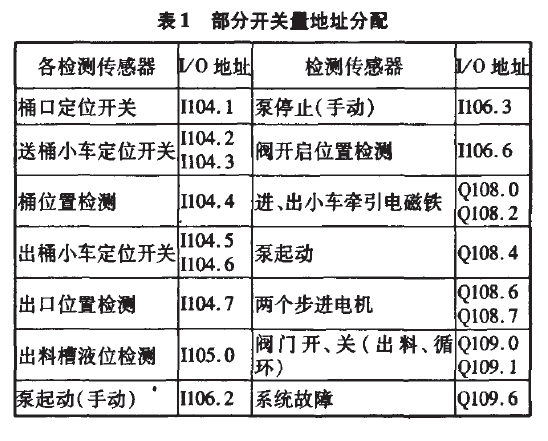

表1是一部分輸入/輸出插口的詳細地址分配。對伺服電機的操縱,非常簡單,這兒隻對其學起、停操縱和2個節點的部位操縱,不用精準到拐角視角操縱,且伺服電機轉速比穩定。

電子稱立即與可編程控製器的模擬量輸入輸入/輸岀控製模塊開展聯接,將電子稱傳出的4-50mA電K8凯发登录入口數據信號一路送進到可編程控製器模擬量輸入輸入/輸出控製模塊SM334變換為12位數據量數據信號,另一路送進電子稱顯示信息控製係統。

4手機軟件的設計方案

4.1監控軟件的設計方案

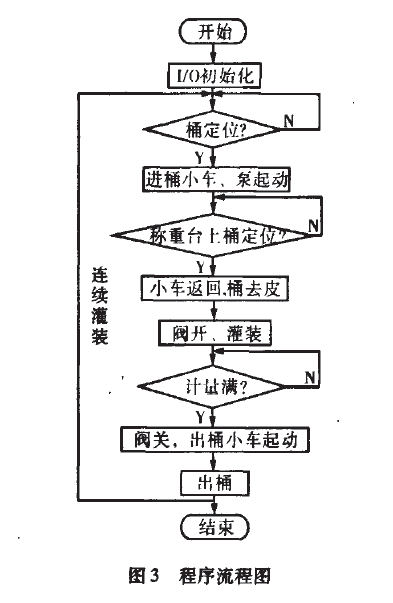

控製係統手機軟件步驟設計方案根據生產流程流程設計方案,如圖所示3所顯示。

進料係統軟件啟動,可編程控製器各輸入/輸岀口校準,檢驗各插口數據信號。罐裝用的齒輪泵能夠在第一個包裝桶送進前起動,其終止受進料槽液位儀操縱,還可以手動式終止。進桶伺服電機將空桶送進,桶位檢驗達標後,全自動回到。罐裝全過程中齒輪泵持續運作,由進料繼電器和循環係統繼電器來明確原材料的流入,計量檢定沒滿時,岀料繼電器一直開啟,計量檢定滿時,進料繼電器關掉,循環係統繼電器開啟,原材料在進料槽中循環係統,那樣可防止進料泵經常啟動導致的管路衝擊性震動。出桶伺服電機運作是將製成品桶拖出後等候,在進料繼電器關掉後經5s延時,再進到將下一個桶拖出,等待的時間由罐裝的速度來決策。

在電子稱全自動稱重全過程中,選用2個廷時來進行;一是在塗料桶送進電子稱稱重服務平台,推桶小轎車與載桶小轎車分離後,經延時4s,開展對桶的削皮實際操作;另一個是削皮實際操作進行後,延時三秒,啟動計量檢定程序流程,開展計量檢定實際操作。針對削皮實際操作,空桶稱重進行,其模擬量輸入電K8凯发登录入口經模擬量輸入輸入/輸出控製模塊變換為12位數據,存進可編程控製器運行內存中,秤被清零,三秒後計量檢定剛開始,秤從頭開始記數,做到200kg控製參數後向可編程控製器傳出單脈衝,稱重完畢。

4.2梯形圖的編製

主控芯片模塊S7-300可編程控製器的管理程序選用西門子公司STEP7V5.3手機軟件開展撰寫,選用梯形圖數控編程軟件按程序流程圖次序實行。

5結語

該全自動控製係統的設計方案及其更新改造進行後,曆經一段時間的運作,符合實際前期的設計方案規定。在包裝全過程中選用泵開展原材料運輸比此前靠作用力自動流出罐裝,一桶節省了2min,這使總的進料時間降低1.5h,大幅度降低了職工的勞動效率。選用可編程控製器與電子秤計量檢定係統軟件融合的電氣控製係統計劃方案並與機械設備、氣動式、傳感技術組合為一體,使該灌裝機實際操作簡易、特性靠譜,並且機器設備的可擴展性和協調能力獲得明顯提升 。

本文源於網絡轉載,如有侵權,請聯係刪除