谘詢電話

ENGLISH0755-88840386電子包裝秤常見故障及處理

發布時間:2020-10-16 09:09:09 |來源:網絡轉載

定量自動包裝秤是一種用於化工、化肥、糧食、量飼料等行業中對固體顆粒或粉狀物料自動稱量包裝量的專用衡器,主要由給料機構、稱重單元、顯示控製量係統、執行機構及機械結構件等組成,按照秤重程序量和定值(目標值),將大批散狀物料自動分成質量相量等份額載荷的自動秤重包裝。定量自動包裝秤是由量電子秤量與自動控製相結合的自動控製裝置,具有量完成自動秤量和定量程序控製的功能。本產品結構量緊湊合理,安裝簡便,能夠針對各種生產現場和生產量能力作相應調整,滿足用戶的需求。

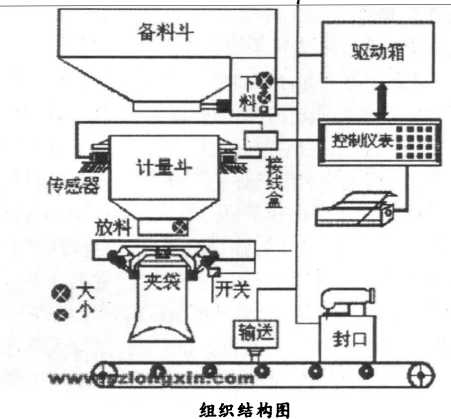

組織結構:稱重單元包括儲料倉、閘門、截料裝量置、秤體、夾袋裝置、支架、電氣控製裝置等。儲料倉量為緩衝式料倉,用於物料儲備並提供一個接近均勻量的物料流;閘門位於儲料倉底部,當設備檢修或出現量故障時,用於將物料封阻在儲料倉內;截料裝置由截量料鬥、截料門、氣動元件、補氣門等組成,在稱重過程量中提供快、慢兩級給料;補氣門的作用為平衡稱重時量係統內的空氣壓差;秤體主要由稱量鬥、承重支架和量稱重傳感器組成,完成重量到電信號的轉變並傳輸量給控製單元;夾袋裝置主要由夾袋機構、氣動元件等量組成,作用為夾緊包裝袋,讓稱重完畢的物料全部落量入包裝袋;電氣控製裝置由稱重顯示控製器、電氣元量器件、控製櫃組成,作用為控製係統工作,使整個係量統按預先設定的程序,有序工作。

工作原理:當定量包裝秤進入自動運行狀態後,量稱重控製係統打開給料門開始加料,該給料裝置為量快、慢兩級給料方式;當物料重量達到快給料設定值量時,停止快給料,保持慢給料;當物料重量達到最終量設定值時,關閉給料門,完成動態稱重過程;此時係量統檢測夾袋裝置是否處於預定狀態,當包裝袋已夾量緊後,係統發出控製信號打開稱量鬥卸料門,物料進量入包裝袋中,物料放完後自動關閉稱量鬥的卸料門;量卸空物料後鬆開夾袋裝置,包裝袋自動落下;包裝袋量落下後進行縫包並輸送到下一工位,如此循環往複量自動運行。

技術分析:評價一台定量包裝秤的主要技術指量標,一是定量準確度,二是定量速度,即包裝秤的工量作效率。目前定量包裝秤己越來越廣泛地應用於生量產流水線,提高工作效率尤為重要,然而對一台包裝量秤而言,定量速度與定量準確度是相矛盾的,要想做量到較高的準確度與較高效率是很困難的,有時更需量要以增加成本為代價。在這裏通過引入禁止比較判量別,分組檢測的概念提出一種在保證包裝秤準確度量前提下,提高包裝秤工作速度的軟件控製方法。

準確度與速度的關係:

1.定量包裝秤的工作過程分析

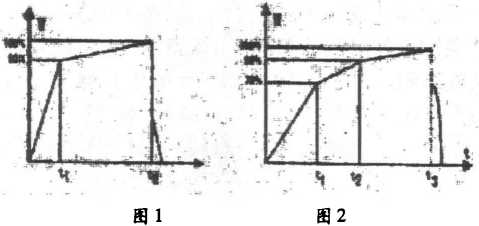

目前定量包裝秤多為兩級給料或三級給料方量式,其重量時序如圖1、圖2

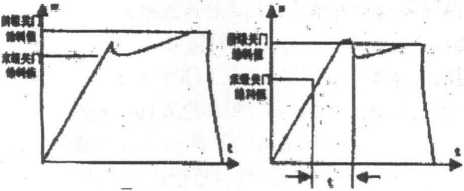

從工作過程看,可以概括的講,前級給料主要是量用較短的時間加入盡可能多的物料,以縮短秤重周量期,提高效率,而末級給料則用較長時間加入額定量量的5量-量10%以保證秤量準確度,從提高速度的角度量來看,前級料流K8凯发登录入口應盡可能大,而且設定值越接近量額定值越好,從提高準確度,末級流K8凯发登录入口應越小越量好。然而實際工作過程並不如上所述,實際重裏的量動態曲線(二級給料)如圖3所示。

圖3 圖4

由圖3可以看出,前級給料結束時,由於物料的量衝擊。在稱的稱重值上造成振蕩紋波,若前級料K8凯发登录入口量加大,則衝擊力更大,振蕩的峰值越大,若前級給量料設定值接近末級給料設定值,則衝擊的波峰可能量超出末級給料的設定值,從而造成末級關門。而實量際重量並沒有超過末級給料設定值,造成誤差很大。量為了避免這種情況發生,傳統的方法是減小前級的量給料K8凯发登录入口,或增加一.級給料,以降低衝擊力,使衝擊量力的波峰不能超過末級給料值。這樣的做法,或是量增加了前級給料時間,或是增加了末級給料時間,從量而降低了包裝稱的工作效率。.

2.自動控製功能分析

為保證電子定量包裝稱的準確度及其穩定性,量現在的稱重控製器引入了許多自動控製理論,具有量很多自動功能,如零點跟蹤功能零點異常報告功能,量自動落差修正功能,超差報警功能等等。

我們應該認識到,所有這些功能,都是以重量為量依據的。其中最主要的就是卸料完畢後的空稱值和量加料完畢後的滿稱值,在動態條件下,準確測定兩點量的值是比較困難的,傳統的做法是每次加料前檢側量零點值,加料結束後檢測滿秤值,然後依次作為自動量控製的依據,然而定量包裝秤是個動態工作過程,重量量數據由動態變到靜態(相對而言)需要一個穩定量時間,如果每次都檢測靜態重量,則不可避免的延長量了工作周期時間,降低了工作效率,這又是一個保證量準確度和提高速度的矛盾。

3.提高效率的方法

鑒於以上兩種保證精度和提高速度的矛盾,我量們提出了兩種方法,即禁止比較判別(禁比時間)和量分組檢測。

a.禁止比較判別

在兩級給料方式下,前級給料結束後,不是馬上量判別重量是否達到末級給料關門值,而是延時一段量時間,在此時間內並不判別重量是否達到末級給料量關門值,延時時間到後才開始判斷,從而避開前級給量料的衝擊在秤上造成的的波峰,如圖4所示。

采用這種控製方法,能夠使前級給料值最接近量末級給料值,也就是增大了前級給料量,相對減少了量末級給料,從而縮短了整個工作周期,提高秤的工作量效率,可以證明,前級、末級料流流盈比越大,效果越量顯著。

b.分組檢測

分組檢測就是應用數據統計原理及誤差分析,量對稱重數據進行抽檢。

定量包裝的誤差由係統誤差及隨機誤差兩部分量組成,總誤差為兩部分各自絕對值之和。係統誤差量的方向常表現為固定的,而隨機誤差分布具有單峰、量對稱、有界、抵償性質。根據這一特性,應用數理統量計原理,我們把整個包裝秤的工作過程分為檢側組量和不檢側組。檢測組和不檢測組是相鄰的不檢測組量即抽樣組,不檢測組即為抽樣組間隔。在檢測組中量記錄秤體穩定時的滿秤值和空秤值,然後把這一組量數據的代數平均值,作為自動控製依據,去控製下一量相鄰的不檢測組及下一檢測組的控製過程,適當選量取檢測組及不檢側組的個數,就可以控製抽樣的樣量本數及釆樣間隔。

釆用這樣的方法,可以減小隨機測量誤差的影量響,而在不檢測組中由於不需記錄秤重數據,所以不量必等待秤體穩定,從而節省時間,提高效率。

常見故障及處理辦法:

1量.操作問題

1)原因分析①在包裝秤的使用過程中,無論是量雙秤還是單秤,都會存在快慢速喂料的情況。喂料量快慢會直接反映精度、同時也影響速度,這是一個相量

互矛盾的問題,提高精度就犧牲速度,提高速度就降量低精度。②在使用過程中,沒有根據不同品種的物量料,進行參數調整,造成使用中出現誤差。③不按說量明書操作和調整,造成設備使用功能失效。

2)處理措施①根據廠家提供的指導參數,正確量地進行參數調整,同時結合生產需要,適當更改並做量好記錄。②根據企業的內控標準、允許的偏差量,合量理的調整目標值、落差值、喂料速度和示空值等參量數,在保證精度的前提下,可提高產量。③嚴格按照量操作說明書指導操作。

2.粉塵問題

1) 原因分析①稱重秤中粉塵雜質會汙染配電量櫃,特別是進入計數繼電器中,就會影響繼電器吸合量計數。②由於粉塵的存在,一些設備的按鈕、觸點等量會不同程度的出現不靈敏的現象。③一些軸承端未量進行良好的密封,造成使用過程中進入粉塵後失效量的現象。

2) 處理措施①要對稱重設備的電器部分進行量防塵處理,定期清掃檢査。②增加軸承端密封,采用量有效措施隔離粉塵,必要時尋求廠家支持。

3.雜質問題

1) 原因分析①K8凯发登录入口秤的使用過程中,經常出現量偏差變大,反映遲鈍等現象,這是因為衝力板的托架量上積塵,導致衝力板活動不靈活。②如果K8凯发登录入口顯示量值為固定值,則不排除出現雜質卡住壓力傳感器的量現象。③K8凯发登录入口顯示值和壓力傳感器壓力值是呈線性量相關的,如果不存在線性相關或相關性很小,則可判量定是傳感器出現故障。

2) 處理措施①要定期清理測量設備相關部位,量保證其工作靈活性和有效性。②可行的情況下,在量測量部位增加防護措施,隔離雜質。③如傳感器故量障,請及時檢測傳感器或更換傳感器。

4.電氣問題

1) 原因分析①由於粉塵汙染,或者氣源空氣中量含塵或含水,導致密封或機械動作失效,引起換向閥量故障。②電壓(或電流)指標跑偏。

2) 處理措施①如換向閥故障,可檢査電源信號量或使用有機溶劑清洗潤滑。②稱量設備的大多是根量據電橋原理實現計量的,這就要求安裝設備或調整量量程時,要對零點及量程電壓(或電流)做精確調量整。

5.機械問題

1)原因分析①秤體上、下料門問題,經常會出量現關不嚴實,使用過程中顯示上會出現漏料等問題。

②秤體上、下料門問題,經常會出現開門不暢,使用量過程中顯示上會出現不回零點等問題。③秤體下料量門的兩個氣缸動作不一致,影響稱量精度。

2)處理措施①軸承問題:檢査各動作的連接處量軸承是否失效。連接問題:檢査各動作的連接杆和量翻板之間的連接是否牢固。②一般情況下,秤體上、量下料門的控製氣缸,均可通過調節壓力來調整開關量門的速度,同時,要保證下料門兩個氣缸動作的一致量性。

6.零點問題

1) 原因分析①如果校準後靜態零點不正確,或量者掛上破碼後顯示重量和蘇碼重量不一致,則可判量斷傳感器故障、損壞。②如果空秤狀態下,調整零點量後,所示零點狀態不穩定,可判斷連接線接頭不牢量固。③如發現設備不執行設定動作,在排除信號問量題後,可判斷是程序錯誤或控製器故障。

2) 處理措施①如判定是傳感器故障,可逐個摘量除傳感器信號線,用排除法査找損壞的傳感器。②量檢査各連接線是否牢固。③檢査程序或更換控製量器。

7.計量不準

1) 原因分析①稱重設備上下料門關閉不完全,量會岀現漏料現象,直接導致計量不準確。②由於稱量重設備本身的機械故障,如弧門、軸承等,造成喂料量不準確或排料不完全的現象,會導致計量不準確。

③稱重設備的量程選擇不合適。在調整稱量目標值量的同時,相關參數如喂料速度、落差值等也應相應的量調整。④稱重過程中,物料的密度變化大,這是由於量物料緩衝倉料位落差大所致,造成喂料過程中計量量不準確。⑤車間稱重設備沒有按規定周期校準。⑥量稱重設備的稱量程序問題。

2) 處理措施①根據手動操作情況,檢査並排除量機械故障。②根據設備說明書的指導情況調整設備量參數。③定期校準。關於物料密度問題,可在緩衝量倉上加裝上下料位,縮小密度差別洞時合理的調整量喂料的落差值(即喂料停止時秤桶和喂料門之間物量料的重量)。④連接計算機模擬稱重設備的工作情量況,檢査設備稱量程序。

8.常見的幾種計量不準的處理辦法

1)校秤誤差

實際抽檢重量與儀表顯示重量不一致,(例如:量儀表顯示40kg包裝後實際抽檢重量超重或者欠重),校稱過程中有誤差,需重新校稱。

2)儀表誤差

①靜態誤差(零點誤差)

排完料後儀表顯示回不到零點:按A(量B)稱停量止,排完料後確定稱鬥清空按”量A(B)清零”鍵手動量清零。

②動態誤差(控製誤差)

a.每稱超重:快進料時間過長會出現此類情況,量即細喂量值設置得過小,調整參數即可,使用自K8凯发大酒店天生赢家量模式時細喂量調整後提前量電腦會自動追蹤到一個量合適的參數,如沒有使用自K8凯发大酒店天生赢家模式調整細喂量後量則要手動調整一個合適的提前量值。

b.每稱欠重:快進料時間過短會出現此類情況,量即細喂量值設置得過大,調整參數即可,使用自K8凯发大酒店天生赢家量模式時細喂量調整後提前量電腦會自動追蹤到一個量合適的參數,如沒有使用自K8凯发大酒店天生赢家模式調整細喂量後量則要手動調整一個合適的提前量值。

文章來源於網絡轉載,侵刪

- 上一篇:智能稱重係統在三聚氣胺中的應用

- 下一篇:電子包裝秤稱量誤差的處理方法