谘詢電話

ENGLISH0755-88840386智能稱重係統在三聚氣胺中的應用

發布時間:2020-10-15 11:54:02 |來源:網絡轉載

0引言

某集團三聚氤胺是引進意大利歐洲技術工程公司的生產工藝。是目前國內單係列生產規模最大、工藝技術居世界領先地位的大型生產裝置。而與之配套的三聚策胺成品包裝係統,自投產以來,包裝合格率卻始終達不到原設計96%(±100g)的要求,雖然經過幾次修改調整,但最好時,合格率隻能達到72%,而且稱重係統的穩定性很差,最壞時合格率隻能達到40%~60%。本文著重分析造成稱重係統誤差大的原因、解決方案、如何實現改造後的MF2001NT無線數傳智能稱重控製係統與PLC控製係統的握手以及MF2001NT無線數傳智能稱重控製係統的優點。

1原稱重控製係統的工作過程及存在的問題

1.1工作過程

三聚氧胺包裝稱重係統主要由:給料機、稱重控製器、稱重傳感器、稱重箱等組成。當啟動稱重控製係統後,給料機的兩扇下料擋板同時打開,從而使其大小螺杆電機啟動,且全速運轉(此時大小媛杆電機的轉速分別為1440轉/分和695轉/分)。一旦達到設定重量,稱重控製係統將停止大螺杆運行,小螺杆保持獨立運轉的指令,以便終止總重量稱重過程,在達到最終重量的同時,關閉下料擋板,小螺杆電機停運,完成一次稱重,一旦PLC控製電子秤卸完料,稱重循環重新開始。

1.2存在的問題

首先:兩扇下料擋板由單電磁閥控製,即同時打開,同時關閉,這樣,就容易造成小螺杆運轉的同時,停運的大螺杆側由於壓力、慣性等因素的影響,使物料掉入秤內,從而產生隨機誤差;第二,小螺杆電機運轉速度過快且不可調整,在下料擋板關閉的瞬間,造成空中滯留物太多,給精確稱重帶來了嚴重的影響;第三,是由下料擋板的關閉速度慢、秤底門上粘料、稱重箱外側掛料以及料倉內的壓力、溫度、料位發生變化等諸多因素,都會給稱重控製係統帶來誤差。

2稱重控製係統的改造

2.1改造原因

稱重係統的穩定性差、包裝合格率低一直是我公司的一塊心病,我們通過多次查找原因,多次進行分析,一致認為問題是出在稱重控製係統和硬件設備上,我們認為完全可以通過改變控製方案解決此問題。

2.2改造方案

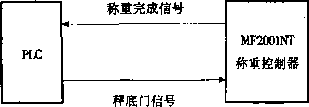

由於原包裝PLC控製係統工作是正常的。如何在改造稱重控製係統的過程中,保留原包裝PLC控製係統,並實現新控製係統與原PLC的握手。在經過調研後,我們選定了西安某電氣有限公司的MF2001NT無線數傳智能稱重控製係統。經過分析控製信號,我們隻需將秤底門關閉的信號由PLC送給MF2001NT智能稱重控製器,而整個稱重過程則完全由MF2001NT來完成,稱重完成後的信號送入PLC(如圖1),再由PLC完成卸料、抽真空、縫包、噴碼等工作。

圖1MF2001NT與PLC的握手信號

在硬件設備上,需要增加一個電磁閥用來參與控製兩扇下料擋板,以實現分別控製其關閉。同時調整兩扇下料擋板的關閉速度,使之最快關閉。

2.3實施係統改造

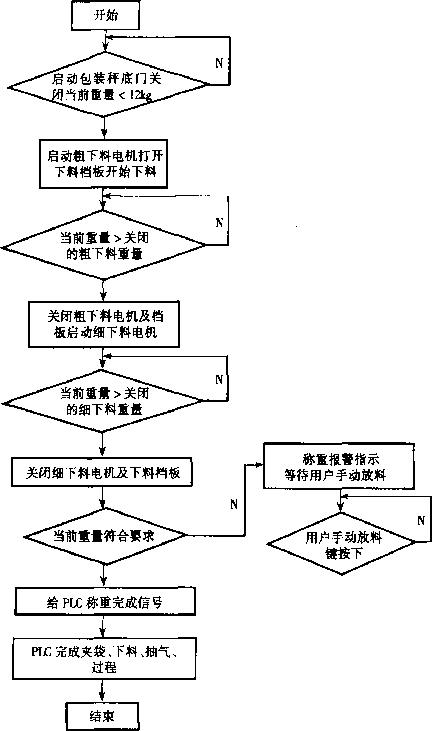

MF2001NT智能稱重控製器工作流程如圖2。從工作流程中可以看出,兩扇下料檔板由原來的單電磁閥控製改為雙電磁閥分別控製,其控製信號來自MF2001NT智能稱重控製器,分別在大小螺杆電機停運時及時關閉,同時在MF2001NT智能稱重控製器中,實現了小螺杆電機的變頻調速功能,通過反複實驗,最後將小螺杆電機的轉速由原來的695轉/分調整到180轉/分,克服了因細下料速度過快而造成的誤差,確保包裝精度更高。然而在改造的過程中,我們又發現了新的問題,由於三聚氧胺物料是由氣體輸送的,這樣在料倉內很容易產生正壓力,同時如果物料溫度升高也會造成倉內壓力升高,這樣即使大螺杆停轉,同時對應的下料擋板也及時關閉了,但由於倉內壓力的作用,在大小螺杆出料口處,很容易產生噴料現象,而導致串料,從已關閉的大螺杆下料擋板處漏進秤內。為了克服這個問題,我們首先將原料倉上方的一個排氣孔,增加到四個,使料倉內的壓力能得以及時排出,其次為防止串料,在大小螺杆的下料倉之間增加了一個隔板,從而使大小螺杆的進料徹底分離且互不影響。通過改造後一年多的運行情況來看,驗證了改造是成功的,包裝合格率一直在96%以上,同時還減少了設備的維護。

圖2MF2001NT稱重控製器工作流程

3效果檢查

MF2001NT無線數傳智能稱重控製係統是針對目前定量包裝秤精度不足而專門開發的高新技術產品,它采用了軟硬件尖端技術及創新算法的緊密配合,使得包裝精度控製在±0.05kg之內。

經過改造後的包裝係統,不僅確保了永久的高精度,還提高了定量包裝的靈活性,可在25kg~50kg目標重量內連續可調,同時在進行噸包時(連續包裝40袋/噸),通過智能稱重控製器先進的自動補償功能,實現了批量累計誤差趨於零。該控製係統還采用三級管理權限,可實現對每一袋超輕、超重的稱量進行報警、記錄並在中控室授權或確認自動放料後,現場才可進行包裝。徹底杜絕人為原因使不合格產品流入市場。並通過無線數據傳送功能,可隨時讓公司領導及時了解產品包裝質量情況。

文章來源於網絡轉載,侵刪