谘詢電話

ENGLISH0755-88840386智能溫度變送器在稱重控製係統中的應用

發布時間:2020-10-10 11:26:26 |來源:網絡轉載

0引言

稱重傳感器廣泛應用於恒重倉料位檢測、皮帶計量設備上,傳感器在激勵電壓的作用下,輸出mV電壓信號與承載的物料質量成正比,信號經稱重控製儀轉換,顯示當前物料K8凯发登录入口,實現物料計量控製功能。

在工業生產控製過程中,溫度變送器可接收工業熱電阻、熱電偶等溫度傳感器的電阻、mV電壓信號,將其轉換為標準的4〜20mA電流信號,消除引線電阻、電磁幹擾的影響。伴隨著Hart、FF總線或者ProfibubDP通訊技術的廣泛應用和推廣,多數儀表生產製造商都開發岀支持不同通訊協議的智能型儀表,以滿足工業生產控製的各種應用需求。其中,智能溫度變送器不僅支持各類測溫元件不同類型信號輸入,還可根據實際需要自定義量程輸出範圍,為智能溫度變送器的廣泛應用提供了堅實的基礎。

1稱重控製係統簡介

稱重控製係統主要包括恒重倉、皮帶秤等,係統中均包含稱重傳感器、稱重控製儀、其它檢測和控製設備。稱重控製儀負責接收稱重、速度等傳感器信號,根據設備參數計算得出實際物料質量或K8凯发登录入口,並能輸出控製調節物料流速,實現自動控製功能。雖然稱重控製儀表功能豐富,但設定參數眾多、標定過程複雜,成本投入較大,對日常維護和成本投入要求很高。

2智能溫度變送器的典型應用

智能溫度變送器目前多數采用Hart、FF總線通訊協議,提供了豐富的參數組態菜單,調試人員可以通過手操器遠程進行參數組態和定義,儀表測量準確度最高可達0.05%,可以滿足各種工況環境的溫度檢測。以支持Hart協議的智能溫度變送器為例,其輸入信號可以是兩線製、三線製、四線製的熱電阻(支持類型包含Pt-100,Pt-10.Pt-1000,Cu-10等),也可以是熱電偶(支持K、S、R、B、E、J、N、T分度),還可以是mV電壓信號(一125〜125mV或者一125〜1100mV),溫度輸出範圍一270'C〜1820°C。

3智能溫度變送器在稱重控製係統應用的理論依據

3.1理論依據

(1)稱重傳感器在激勵電壓的作用下輸出的mV電壓信號,其大小與承載質量成正比,輸岀關係如以下公式:

Ut=WXSXU/F

其中:

Ui——稱重傳感器實際輸岀電壓(mV)

W——傳感器實際承載質量(kg)

S——稱重傳感器靈敏度(mV/V)

U——傳感器實際激勵電壓(V)

F——傳感器額定承載質量(kg)

例如某稱重傳感器,出廠參數包括傳感器靈敏度2.00045mV/V、額定承載200kg、允許激勵電壓範圍5-20VDC.在10VDC激勵電壓的作用下,其額定負荷時傳感器最大輸出電壓Umax=WXSXU/F=200X2.00045X104-200=20.0045mV;當承載80kg時傳感器的輸出電壓Ui=80X2.00045X10-^-200=

8.0018mVo

(2)智能溫度變送器可以接收介於一125〜125mV之間任意電壓信號,將其轉換為標準的4~20mA的電流信號的功能。

3.2結論

根據上述兩個理論依據,可以得到如下結論:

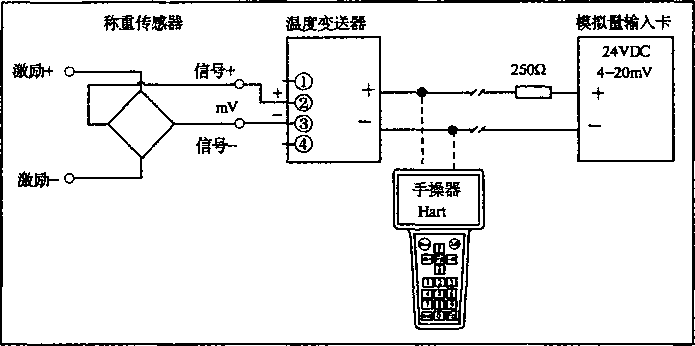

(1) 直接將稱重傳感器的信號輸出接入溫度變送器的mV信號輸入端(如圖1),定義溫度變送器的信號輸入類型為“一125〜125mV”,信號輸入零點為“OmV”,信號輸入量程為“20.0045mV(計算得出傳感器額定負荷下的最大輸出值)",儀表輸出零點為“0(空載)",儀表量程為“200(額定承載質量)",工程單位“C”(注:溫度變送器的輸出工程單位隻能選擇溫度計量單位,但不影響信號轉換輸出功能)。

(2) 稱重傳感器實際使用工況環境中,稱重托輻、承載支架、料倉自重、皮帶等均會產生一部分承載質量,因此整個稱重控製係統空載時傳感器仍有一定輸出。可以利用溫度變送器的零點校準功能將儀表輸出零點調整為此時的稱重質量(即皮重),實現除皮檢測功能。

圖1稱宣傳感器接入溫度變送器接線原理圖

4智能溫度變送器在恒重倉料位檢測中的應用

4.1恒重倉料位檢測原理

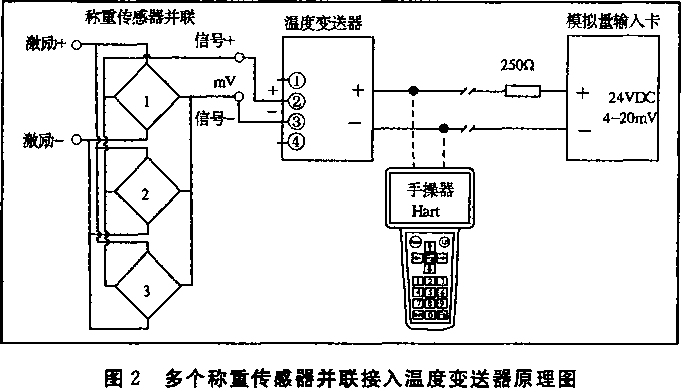

由於固體粉料堆積形狀變化多端,料倉(如煤粉倉)的料位檢測一般采用恒重倉檢測技術。即將整個料倉懸吊後全部壓在三個稱重傳感器上(三點確定一個平麵),三個稱重傳感器采用並聯連接(如圖2),平均承載料倉質量,輸出電壓保持不變。經過稱重控製儀表計算得到稱重質量,分別經過空倉、滿倉標定後得到料位零點和量程,最終實現料位檢測。

4.2實際應用

將稱重傳感器輸出信號直接接入溫度變送器;恒重倉空倉時測量並記錄傳感器輸岀mV值,並作為溫度變送器輸入信號的零點;恒重倉滿倉時測量並記錄傳感器輸出mV值,並作為溫度變送器輸入信號的量程;溫度變送器的輸出量程範圍為0〜10(TC(即料倉料位為0〜100%)。

5智能溫度變送器在定量給料控製上的應用

5.1定量給料機控製原理

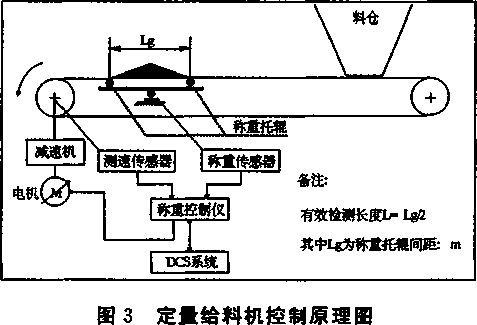

連續測量皮帶負荷Q(kg/m)和皮帶速度V(m/s),通過計算得到實際下料量F=QXVX3600(kg/h),控製器接收遠程設定K8凯发登录入口並與實際K8凯发登录入口進行比例微分調節,輸出信號驅動變頻電機進行速度調節,實現定量給料控製過程(如圖3)。

5.2實際應用

兩個稱重傳感器輸出信號經過並聯後接入溫度變送器(見圖2)。

皮帶空轉運行時,測量稱重傳感器輸出電壓E(mV),作為溫度變送器的零點輸入值,稱重傳感器額定負荷下的輸出信號E(mV)作為滿度輸入值,溫度變送器的輸出零點為OCC),量程為兩個稱重傳感器的額定負荷之和(兩個傳感器並聯)。定量給料機正常運行時,溫度變送器的輸出值即為皮帶總負荷QJkg),通過公式計算得出皮帶負荷Q(kg/m)。

測速傳感器經速度數顯表轉換為4〜20mA信號後送往遠程的DCS係統。通過DCS係統編程組態功能計算得到設計下料量F(kg/h)。在DCS係統中組態創建定量給料機自動調節控製回路實現速度調節功能。

稱重傳感器安裝在稱重托輻下方的稱重架上,稱重托輾間距為Lg(m),傳感器有效檢測區域為圖3中三角形陰影部分,可以得知有效檢測長度L=Lg/2。稱重傳感器測量得到的稱重值除皮後得到皮帶總負荷Qb(kg),計算得出皮帶負荷Q(kg/m),Q=Qb/L=2Q>/Lg。皮帶速度V由測速傳感器直接測量得出。

6結束語

通過仔細研究稱重係統檢測原理,確認能夠利用溫度變送器替代價格昂貴的稱重控製儀表,借助於先進的計算機控製係統實現稱重計量及給料調節控製,在滿足工況測量精度要求的前提下,可以有效節約設備投資成本,並為智能型變送器的廣泛應用提供了廣闊的發展空間。

文章來源於網絡轉載,侵刪