谘詢電話

ENGLISH0755-88840386成品包裝秤稱重係統改造

發布時間:2020-10-09 13:39:57 |來源:網絡轉載

化肥廠4條自動包裝線經多年運行後,包裝出廠尿素的實際重量離散性很大,包裝秤的故障率較高,維修成本每年遞增,稱重控製儀更換很頻繁,大大增加了維護人員的勞動強度,並且袋重出廠不合格給企業帶來較大損失。2007年6月,對3#和4#線包裝秤係統進行了改造,其中4#線改為小包裝尿素。改造後至今運行穩定可靠,產品包裝合格率達100%。

1 原包裝秤使用情況

原包裝秤是單台雙聯包裝秤,采用雙支點結構,稱重係統儀表采用雙稱重模塊。雙稱重模塊隻能保證稱重模塊安裝位置的平衡,而使用過程中尿素粉塵不可避免地會影響雙稱重模塊的非安裝位置的平衡,從而造成稱重質量的超差。改造後,釆用三點平衡式測量模塊,可避免上述不平衡問題,提高和保證了稱重質量;稱重控製儀表新增加了許多控製功能,如自動平衡、自動去皮及自動超差報警等。原下料鬥材質是碳鋼,而尿素具有很強的腐蝕性,造成下料鬥倉門關閉不嚴和下料鬥的腐蝕,尿素粉塵泄漏汙染工作環境,給員工的身體健康造成很大影響。

1.1稱重係統的組成

稱重控製係統是由2塊稱重模塊和1台稱重控製儀組成。稱重模塊是一個拉力傳感器,是連接稱重料鬥和稱重控製儀的橋梁。通過稱重模塊接受到的力轉換為電動信號傳送至稱重控製儀,通過稱重控製儀和程序控製器控製粗加料和細加料料門電磁閥、夾袋器電磁閥。

1.2稱重係統的主要工作原理

造粒係統來的尿素經大皮帶送至分料器小皮帶,再進入分料器中,然後從分料器由粗加料、細加料機構控製尿素進入稱重料鬥。尿素的質量通過稱重模塊將信號轉換成電信號,通過數模轉換後,料鬥中的尿素質量顯示在稱重控製儀上,然後控製料鬥底門機構電磁閥,將尿素裝入編織袋中。

稱重控製儀是整套包裝秤的控製指揮中心,控製每袋尿素質量的精確度和包裝的稱重速度。控製儀為稱重模塊提供電源,並把拉力傳感器的信號送至稱重控製儀上。袋重信號通過中心控製儀送至控製儀上,通過RS232通信至PLC上進行稱重速度控製。

1.3稱重係統的主要功能

3#線包裝規格為40kg/袋,4*線包裝規格為25或40kg/袋。包裝速度與該速度下的包裝精度呈反比關係,下料速度快,包裝秤的精確度就差,誤差較大,離散性也大。

由於包裝速度與包裝精度呈反比關係,除控製儀本身的影響外,關鍵是調整好細加料的關閉值。而細加料的關閉值除自身因素外,還必須注意細加料門開口處“飛料”的自動跟蹤補償。

稱重控製儀除了顯示袋重質量外,還有許多顯示功能,如用英文或符號、代碼顯示故障、範圍誤差、零點誤差、質量超差、質量不足、校準誤差等信息,一旦運行過程中出現問題,立即報警,顯示出故障信息以便處理。

1.4稱重控製係統存在的問題

(1)包裝精度低

據2001年至2007年運行統計,4條包裝線存在著同樣的特性,即15袋/min的包裝速度雖能滿足使用要求,但隨著使用時間的推延,離生產實際的要求還有差距,包裝精度為(40±0.2)kg時的合格率為99.99%。其根本原因在於稱重控製儀產品較老,芯片運算、存貯速度較慢,很難精確控製粗、細加料門的關閉時間。如果粗、細加料門的關閉控製得不好就會出現“飛料”,而“飛料”不能準確計算、自動跟蹤補償,從而無法精確地進行補差。從質量顯示上看,每袋尿素的質量至少有50g的偏差,再加上細加料門在關閉時間無法實現準確關閉,每袋的稱重值又是一個模糊值,零點跟蹤校秤就無法正常進行,每袋尿素的質量偏差達±100go近幾年來,包裝秤全部處於正偏差工作狀態,以包裝1000t/d尿素計,尿素產量為300kt/a時,損耗尿素為900t/ao

(2)儀表故障率高

由於包裝秤處容易產生尿素粉塵,對電子元件以及引線接點的腐蝕特別嚴重;另外,現場儀表控製箱在結構上存在缺陷,密封性不佳,使腐蝕現象加劇。曾多次出現由於接觸不良而導致控製模塊誤動作,且發生此類情況不易迅速找出故障原因,從而影響成品裝置的正常生產。同時由於粉塵的原因,導致控製準確度得不到滿足,且控製模塊中的電子元件容易損壞,而備件數量有限,給儀表維護人員的日常維護帶來極大不便。

(3)數據統計及管理無法進行

由於釆用RS232進行通信,包裝袋數在給計算機傳輸過程中經常失真,特別是在幾條線同時工作時,計算機根本無法同時接受和顯示數據,更不能進行統計和管理。無法用計算機管理數據,就談不上分析、處理包裝超差質量事故,使儀表的日常維護以及管理不能正常進行。

2稱重係統改造及運行情況

2007年7月決定先對成品3#和4#線包裝秤進行全麵改造,選用敞口袋式淨重式雙聯秤,先後對控製係統進行了測試、改型、元件更換。通過實際包裝測試,各項技術指標均滿足要求。

2.1稱重係統運行情況

3*和4#線包裝秤改造後,各類技術指標穩定可靠,運行3個月以來沒有出現任何故障。把原來的雙稱重模塊改成三點平衡式稱重模塊,並在每台秤的稱量料鬥旁加裝上、下2個可自動移動的22.5kg砥碼進行跟蹤自動校秤。現場控製係統釆用雙麵多功能顯示,把每個工作狀態通過發光指示燈同時顯示在操作盤上。每袋的實際包裝質量值累計通過傳送模塊傳送至歐姆龍係列可編程控製器的CPU模塊,對稱重的數據進行處理,從而反過來實現對包裝秤的稱重係統的控製。

2.2可編程控製器控製的優點

(1)釆用應用範圍廣、技術成熟可靠的歐姆龍係列可編程控製器,使運算和對粗、細下料的處理速度加快,包裝速度快且準確,精確度高而無誤。改造前,包裝速度最快12袋/min,改造後包裝速度18袋/min。顯示刻度,改造前是50g分辨率,改造後是1g分辨率。所有控製釆用集成式,現場控製儀表模塊布局設計精致合理,通過高效模擬電路設計以及看門狗防死電路設計,保證了整個定量包裝係統可靠穩定運行。釆用可編程控製器,將程序固化在CPU模塊上,不受電源波動的影響。同時,該係統還具有防雷擊、電磁幹擾以及不受環境溫度的影響等優點。

(2) 稱量範圍擴大。改造前,隻有40kg/袋1種稱量方式。改造後,具有從25~40kg/袋連續稱量功能,可以根據需要選擇包裝質量,無論選擇的包裝重量為多少,稱量的下料速度都能達到18袋/min,而且累計誤差始終接近於零點。由於控製係統采用可編程控製器,運算過程快而準確,對傳感器送入的信號能快速及時地運算,並把結果快速傳送至粗、細下料電磁閥上進行控製。由於粗、細下料閥能及時關閉,再加上批為零跟蹤調整,使每袋質量都控製在零點的±20g範圍波動。補償(新值)=補償(舊值)+(平均值誤差x比例常數),每包裝1袋尿素都進行有效測量,並存儲該值,再與目標值進行比較,對誤差進行累加,從開始到最後都依靠累計偏差進行調整。例如:這一袋稱量與目標值比較多幾十克,下一袋就減少多出質量的80%,再下一袋又減少80%,這樣累計偏差始終調整著每一袋的下料值。該包裝秤離散性小,包裝都在±20g偏差範圍內工作。由於整個累計偏差接近於零點,不管包裝多少袋尿素,都不會造成大量尿素的損耗。

(3) 在操作盤上,用指示燈同時指示每個動作的工作狀態,便於操作工直接觀察,更便於維修人員對故障快速排除。料鬥兩旁加1對校秤祛碼,在包裝運行過程中能按照設定時間自動進行強行校秤,或可以按“校秤鍵”隨時校秤,徹底解決了粉塵粘貼料鬥和環境溫度變化幹擾包裝精度的問題,使得校秤更加快捷方便O

3改造前、後對比分析

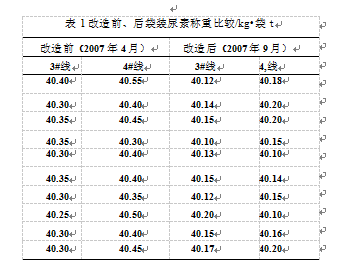

改造前,3#和4#線的包裝離散性很大,除去空袋皮160g,基本上每袋都正偏150g左右;改造後,離散性小,基本上動態分布於零點,偏差累計接近於零點。改造前,合格率為97%;改造後,合格率達100%(表1)。

4結語

尿素包裝秤稱重係統改造後,通過一段時間的實際運行,該係統穩定可靠、操作簡便、維修方便,預計年可減少900t尿素的損耗(100萬元),證明改造是成功的。

文章來源於網絡轉載,侵刪

- 上一篇:釆用西門子稱重積算儀實現給煤機控製係統的改造方案

- 下一篇:定量包裝秤概述