谘詢電話

ENGLISH0755-88840386智能型定量包裝秤的設計及其計量性能驗證

發布時間:2020-09-28 10:26:28 |來源:網絡轉載

針對散裝物料的定量包裝要求越來越高,不但要求包裝計量要又快又準,還要求自動化程度要高,更要滿足不同要求的各種包裝形式。DCS(DistributedControlSystem的縮寫)係列的智能型定量包裝稱重係統,是定量包裝技術的重要發展方向,在不斷地改良技術,以滿足上述要求,提高生產水平。本文提岀DCS智能型定量包裝稱重係統(以下簡稱“DCS稱重係統”)的設計與應用方法。

該係統是一種新式的、不同於集中式控製係統

的新型的計算機控製係統;雖然它的開發基礎是源於集中式控製係統,但經過不斷地更新改良,已發展成多級計算機控製係統,是以通信網絡為紐帶,組合了過程控製級、監控級,結合了4C技術:即計算機技術、顯示技術、通信技術以及控製技術等。在係統功能方麵,DCS和集中式控製係統並不存在很大的區別,但是有著完全不同的實現方法。DCS的基本設計思路是采取分散控製,便於集中操作,運用分級的管理方式,從而實現靈活地配置資源,而且組態方便。

1係統的組成

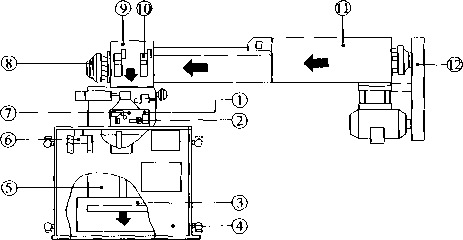

DCS稱重係統的組成有:秤鬥、秤體、供料裝置、氣動控製係統、稱重傳感器和控製儀表等,如圖1所示。

圖1DCS係列智能型定量包裝稱重係統機械結構示意圖

1-傳感器;2-限位螺栓;3-鋼絲繩;4-秤體;5-秤鬥;6-三聯件;7-截料門;8-雙螺旋;9-給料口;10-電磁閥;11-給料裝置;12-傳動部分。

該係統把秤鬥通過連接件掛在吊掛裝置的兩隻(或三隻)懸臂梁式傳感器上,有物料進入料鬥產生了重量信號後,智能型控製儀表會接收到由稱重傳感器傳輸過來的重量信號,進而通過運算,自動完成控製定量稱重。

2係統的主要技術指標與特點

(1)最大秤量範圍:可進行多秤量選擇,25虹、50kg等均可。

(2)稱量速度:最大秤量為25kg時,可以達到每小時計量包裝(200~400)包/袋;最大秤量為50kg時,則可達到每小時計量包裝(180~240)包/袋。

(3)計量準確度等級:X(0.2)級,動態測試時最大允許誤差:±0.2%(參照(JJG564-2002重力式自動裝料衡器》國家計量檢定規程)。

(4)適用範圍:用於澱粉、麵粉、飼料以及食品等粉狀物料,進行自動定量包裝。

(5)係統特點:計量精度高、可以調整包裝稱量的速度、結構合理、整體性好和環保操作等特點。

3選擇稱重傳感器的原則

(1)傳感器型式的選擇條件

秤量係統的類型和安裝空間位置是選擇傳感器型式的兩個重要考量。本文中設計的智能型定量包裝稱重係統,綜合考慮上述兩個因素,決定選用懸臂梁式的稱重傳感器。

(2)應適合使用場所的環境條件

在一般的使用場合,根據環境要求,可選用適用的普通稱重傳感器。稱重係統設備所處的現場環境溫度如果會超出50龍,必須優先考慮可以在高溫環境下正常工作的傳感器。

(3)稱重傳感器量限的選擇

待稱稱量值是否接近稱重傳感器的額定容量是會直接影響到秤量係統的稱量準確度的,越接近則準確性越高。實際上,由於稱重傳感器上的載荷包括有被稱物、秤體、料鬥等,還會有因為結構的振動和衝擊而產生了力的存在,所以稱重傳感器的額定容量要大於物料的設定值,選用傳感器的量限大小要取決於稱量係統的整體設計。

在一般情況下,在稱重傳感器額定容量範圍的30%-70%內工作,係統的可靠性是可以得到有效保證的,同時還能保護傳感器避免因過度使用而損傷。

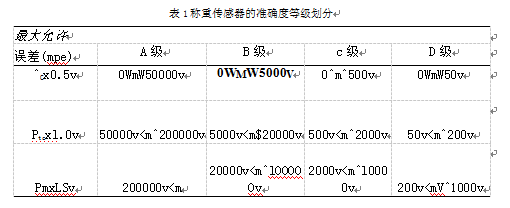

(4)傳感器準確度的選擇

要滿足稱重係統對於準確度級別的要求,又要經濟適用。稱重傳感器的準確度等級劃分如表1所示。

當采用n隻同型號的傳感器時,其綜合誤差通過誤差分析可得:

N* (1)

a/H

式中:A'—n個傳感器組成的秤量係統的綜合誤差;

△一一個傳感器的獨立誤差;

n-采用傳感器的個數。

當一個定量稱量係統是由兩隻具有相同的準確度和容量的傳感器組成時,其誤差等於使用一個傳感器的誤差的%,這一結果僅僅是單獨考慮傳感器一項誤差引入係統時得出的,在實際使用中不能簡單劃分,需綜合考量秤的每一個誤差分配。

4智能稱重控製儀的設計要點

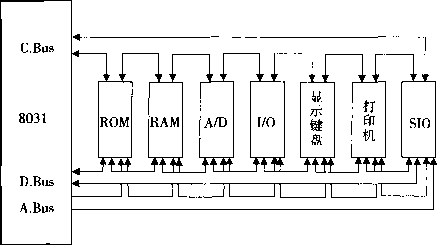

智能型定量稱重控製儀是自動定量包裝稱重係統的主控部分,核心部件為微電腦,組合濾波器、高性能放大器以及A/D轉換器,結合為一體化的測控係統,它有以下優點:①體積小;②精度高;③可靠性好;④調試方便和;⑤功能齊全。

5稱重控製儀的硬件結構設計

當稱重傳感器承受到物料的重量時,傳感器將重量信息轉化為毫伏級的電壓信號,並輸出給儀表,由信號放大器放大後,再經過A/D交換器轉換成計算機可識別的數字量,計算機接收到數據後會根據設定的指令進行處理及分析,然後發出各類的控製信號,這些信號經過多級驅動,控製電磁閥工作,從而完成整個控製過程。

圖2智能控製儀表硬件結構示意圖

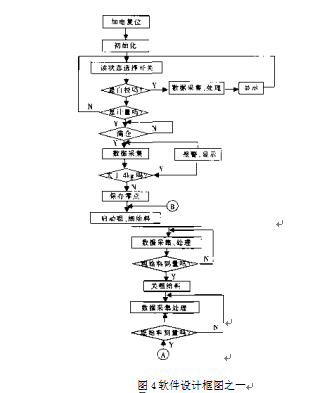

6稱重控製儀的軟件設計與功能

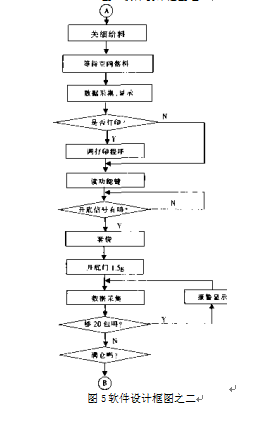

智能型定量稱重係統的軟件設計需有以下四個部分:

(1)監控程序:用於調試,不控製儀表;

(2)初始化及功能判斷程序:設置輸入、輸出口、中斷向量以及特定內存等,此程序還有一個功能是判斷下一步的工作流程是計量或者自校;

(3)自校程序:持續地對標準值進行采樣、顯示,調校稱重傳感器的零點及儀表靈敏度,作為判斷指標使用;

(4)計量程序:本例中,根據圖3所示的編製,設計計量程序的功能和時序如下,粗喂料的過程經曆姑~給'時間段,到達勺時,係統關閉粗喂料;細喂料過程經曆~4'時間段,到達h時,係統關閉細喂料;等待空間落料和顯示稱重這段時間為&~如;排放物料為勾~時間段。在圖中,關粗喂料的重量控製值設定為吃,關細喂料的重量控製值設定值為吟,實際物料重量控製值設定為中。

圖4、圖5為係統軟件設計框圖。

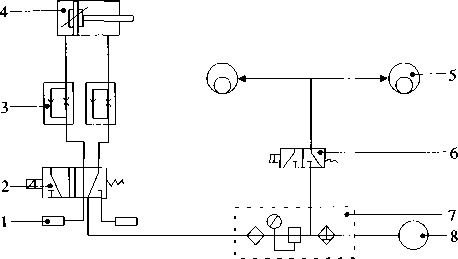

7氣動控製係統設計

氣動控製係統如圖6所示,作為控製執行機構,在整個定量包裝稱重係統中的作用十分重要。

氣動控製原理是當清空料鬥內的物料時,氣流振動器裏充入高壓氣流,持續產生高頻率的振動,料鬥內壁上粘附的積粉在高頻振動下被振落清除,從而保證經過計量稱重的物料都能落入包裝袋內,由此稱量準確度得以保證。

DCS係列智能型定量包裝稱重係統需要配備

(0.4~0.6)MPa的氣源,K8凯发登录入口為0.lm3/mino

8試驗定量秤的性能規格

(1)設定包裝重量:25kg。

(2)計量的準確度要求:靜態稱量時的允許誤差為設定重量的±0.1%;動態稱量時的允許誤差為設定重量的±0.2%。

圖6氣動控製係統原理圖

1-消聲器;2-二位五通電磁閥;3-單向節流閥;4-氣缸;5-氣流振動器;6-二位三通電磁閥;7-三聯件;8-氣源

(3)包裝的準確度要求:十次稱量的平均值的允許誤差為±1.6%。,單次稱量的允許誤差為±4%。。

(4)稱量速度:每小時為(240-320)次。

9試驗的條件要求

(1)試驗用物料要求

①含水率為14%的標準麵粉;

②生產流程中K8凯发登录入口波動較大的粉料。

(2)試驗設備

①一台用於檢驗的電子秤,準確度要求:優於自動稱量準確度要求的1/3;

②一隻分度值為0.Is的秒表;

③M|等級標準瑟碼,5kg重量5隻。

(3)氣源:自動秤上的氣壓保持在0.35MPa。

10試驗內容

在本次試驗中,需要對樣機的包裝成品重量進行連續不間斷的實測記錄,首先要記錄儀表顯示值,之後在校驗秤上稱量麵粉包的重量,作為麵粉包的實際重量。根據兩批記錄值作對比,對樣機的稱量準確度作出判斷。

(1)共記錄1600次儀表顯示值。

(2)用校驗秤對1600個麵粉包的重量一一對

應進行校驗稱重,並記錄。

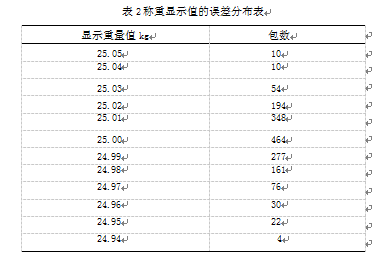

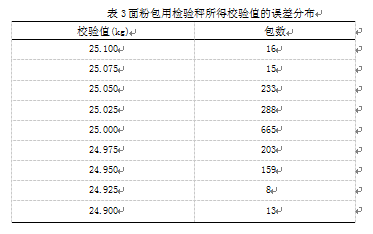

11誤差分布

(1)稱重顯示值的誤差分布圖如表2所示。

(2)1600袋麵粉包用檢驗秤所得校驗值的誤差分布如表3所示。

12誤差分析及試驗結論

(1)儀表顯示值的準確度,即秤的動態稱量精度,有1596包的數據控製在土0.2%以內,占所有測試次數的99.13%o

(2)校驗秤校驗稱重值的準確度,即包裝精度。有1156包的數據控製在±0.1%(±25g)以內,占全部抽包數據比例為72.2%;有1548包在±0.2%(±50g)以內,占全部抽包比例為96.8%;餘下總數的3.2%,即有52包超過了±50g,但均沒超過±100g,由此可以計算得單次稱量誤差沒有超過±4%〃。

(3)每10次稱量為一組進行連續測試,每組平均值的誤差均能控製在土1.6%o以內。

(4)包裝物稱量平均值的誤差趨近於0。

(5)校驗秤校驗稱量值以及儀表顯示值的離散情況均以正態分布反映。

(6)試驗結論:按《定量包裝商品計量監督管理辦法》【國家質檢總局(2005)第75號令】中對淨含量為25kg的商品,允許負偏差為:1%(即為250g)o本次試驗結果遠遠優於《辦法》中的要求,由此本設計得到了很好的驗證。

如上所述,DCS智能型定量包裝稱重係統的設計和製作工藝水平都達到了較高水準,能保證精準的計量性能和高效的包裝效率,根據各種行業的生產需求,開發製造各種類型規格的DCS智能型定量包裝稱重係統,在生產流水線中實現自動稱重和定量包裝,滿足現代工業自動化生產的要求,逐步廣泛應用到食品、糧食、飼料、輕工、化工、冶金、建材、港口、礦山等行業,具有廣闊的應用前景。

文章來源於網絡轉載,侵刪

- 上一篇:直流電子稱重儀表輻射抗擾度測試

- 下一篇:重力式定量包裝秤常見故障檢修