谘詢電話

ENGLISH0755-88840386數字式、智能型定量包裝秤的設計與誤差分祈

發布時間:2020-09-27 10:47:54 |來源:網絡轉載

定量包裝秤是用來對包裝商品進行包裝、稱量的關鍵計量器具,其計量性能的優劣,直接影響著定量包裝商品的內在質量和包裝質量。長期以來,電子定量包裝秤使用模擬式稱重傳感器,存在著稱量速度慢、精度低、抗幹擾能力差和易被作弊等缺點。隨著當代科學技術的迅猛發展和物料包裝技術水平的日益提高,對散裝物料的包裝提出了更高的要求。不僅要求稱量速度快、精度高,而且還要求自動化,甚至對包裝的形式也提出了各種不同的要求。采用數字式稱重傳感器的智能型定量包裝秤,不僅能夠克服模擬式定量包裝秤的缺點,而且能夠滿足定量包裝商品的新要求。

1數字式、智能型定量包裝秤的組成與特點

1.1組成

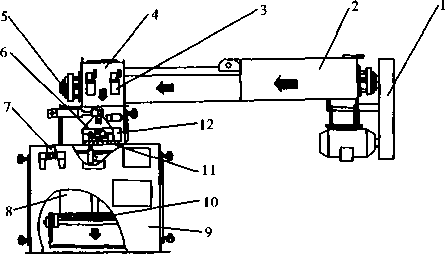

數字式、智能型定量包裝秤主要由給料裝置、秤鬥、秤體、氣動控製係統、傳感器、智能控製儀表等組成,如圖1所示。

其工作過程是秤鬥通過吊掛裝置直接掛在兩隻懸臂梁式數字傳感器上,傳感器將重量信號傳輸給智能型控製儀表進行自動控製定量稱重。

1-傳動部分2-給料裝置3-電磁閥4-給料口5-雙螺旋6-截料門7-三聯件8-秤鬥9-秤體 10-鋼絲繩11-限位螺栓12-傳感器

圖1數字式、智能型定量包裝秤機械結構示意圖

1.2特點智能型定量包裝秤主要有以下特點:

(1)最大秤量:25kg、50kg等。

(2)稱量速度:最大秤量25kg時為(200~

400)包/時,最大秤量50kg時為(180-240)包/時。

(3)最大允許誤差:±0.2%。

(4)適用範圍:用於麵粉、澱粉、飼料以及食品、化工、輕工、建材、冶金等行業粉狀物料的自動定量包裝。

(5)該係統具有精度高、整體性好、速度可調、環保操作和結構合理等特點。

2數字式、智能型定量包裝秤的設計

2.1稱重傳感器的選擇

數字式稱重傳感器(簡稱數字傳感器),是在傳統的模擬式稱重傳感器的基礎上發展起來的一種新型的稱重傳感器,與模擬式傳感器相比,它具有稱量速度快、精度高、抗幹擾能力強、可靠性高、數字內核具有保護電路、有故障報警指示、一致性好、免標定、角差容易調整、傳輸距離遠、通訊速度快、防作弊效果顯著、降低了使用成本等特點,因此,目前在衡器行業倍受青睞。本係統采用數字式稱重傳感器並從以下幾個方麵進行選擇。

(1)要滿足使用場所的環境溫度要求

如果電子衡器設備所處的現場環境溫度超出50吃及以上,首先應選用耐高溫稱重傳感器,其他環境和使用場合可選用普通稱重傳感器。

(2)傳感器型式的選擇

傳感器型式的選擇主要取決於秤量係統的類型和安裝空間,當然也要兼顧考慮其他方麵,諸如周圍環境、加載類型等,對於智能型定量包裝秤可選用懸臂梁式的稱重傳感器。

(3)傳感器量限的選擇

秤量係統的稱量值越接近傳感器的額定容量,其稱量準確度就越高。但在實際使用時,由於加於傳感器的載荷除被稱物以外,還存在秤體自重、皮重(如料鬥)以及振動衝擊等載荷的存在。因而不同的稱量係統選用傳感器的量限原則差異極大。根據經驗,一般選用時應使傳感器工作在該傳感器的30%~70%額定容量範圍內。這樣既提高了係統的可靠性,又延長了傳感器的使用壽命。

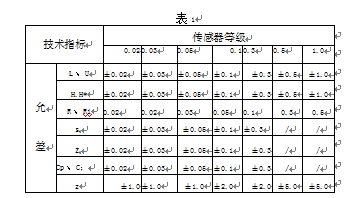

(4)傳感器準確度的選擇

傳感器準確度等級的選擇,既要滿足電子秤對準確度級別的要求,又要考慮到價格的低廉。傳感器準確度等級劃分如表1所示。

當用幾隻相同形式和相同額定量限傳感器時,根據誤差分析知道其綜合誤差為:

式中:0,——由7Z個傳感器組成的秤量係統綜合誤差;

厶一單個傳感器的綜合誤差;

n—專感器個數。

由此可見,當用兩隻準確度和容量相同的傳感器組成一個定量稱量係統時的誤差為使用一個傳感器的1/VT,當然,這是僅考慮傳感器這一項誤差得到的結果,實際使用中還要考慮有關秤的各項誤差分配等。

2.2智能型稱重控製儀的設計

智能型定量稱重控製儀是自動定量包裝秤的控製中心,它以微處理器(CPU)為中心,配備高性能放大器、濾波器以及A/D轉換器,組成一個具有體積小、精度優越、可靠性高、功能齊全和調試方便的測控係統。

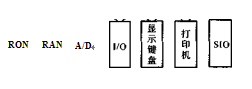

(1)稱重控製儀的硬件結構設計

智能型稱重控製儀的工作原理是當傳感器承受到物料的重量時,將重量信息轉變為毫伏級的電壓信號,並輸出給儀表,經放大器放大後再通過A/D交換器轉換成供計算機用的數字量,計算機讀到數據後進行一係列的數據處理及分析,然後發出各種控製信號,這些信號經過多級驅動,最後控製電磁閥,由此實現了控製過程。稱重控製儀的硬件結構設計如圖2所示。

(2)稱重控製儀的軟件設計與功能

從功能上考慮,智能型定量秤的軟件設計應

C.Bus

CPU

D.Bus

A.Bus

圖2智能控製儀表硬件結構示意圖

包括監控程序、初始化及功能判斷程序、自校程序和計量程序四個部分。其中監控為調試用程序,它不參與儀表的控製。其他三部分程序應考慮如下幾個方麵:

1) 初始化及功能判斷程序,該程序的目的是完成輸入、輸出口的設置、中斷向量的設置以及特定內存的設置,並通過此程序決定下一步工作是執行自校還是計量。

2) 自校程序,其功能是不斷對標準值進行采樣並顯示,以便調整儀表和稱重傳感器的零點及靈敏度。

3) 計量程序,計量程序可根據圖3所示時序和功能進行設計。

圖中tot/為粗喂料階段,tl為關粗喂料時刻;

他'為細喂料階段」2為關細喂料時刻;

俄為等待空間落料和稱重顯示階段;

閾為排放物料階段;

W.為關粗喂料的重量設定值;

卬2為關細喂料的重量設定值;

W為實際物料重量。

係統軟件主控程序設計框圖如圖4、圖5所示。為解決定量包裝秤的包裝速度與包裝準確度相互限製的技術問題,本係統采用了多級進料機構配合K8凯发登录入口預測重量值的控製方法。采用預測K8凯发登录入口的軟件控製算法,可以彌補硬件上的A/D轉換速率不足的缺陷,進一步提高定量包裝秤的控製準確度。

2.3氣動控製係統設計

氣動控製係統由分水濾氣器、調壓閥、油霧器、電磁換向閥、單向節流閥、氣缸和氣流振動器組成,在定量包裝秤中起著控製執行機構的作用,其組成結構如圖6所示。

氣動控製原理是當開底放料、料鬥內物料放空時,高壓氣流通入氣流振動器,產生高頻振動,清除振落粘附在料鬥內壁上的積粉,有利於提高稱量準確度。

數字式、係列智能型定量包裝秤配備的氣源為(0.4-0.6)MPa,0.1/mino

3智能型定量包裝秤的誤差分析

數字式、智能型定量包裝秤在輕工、化工、冶金、建材、港口、礦山、食品、糧食等行業得到了廣泛的應用,因此,弄清該係統在自動稱量中的計量精度及誤差分布很有必要。

3.1試驗定量秤的性能規格

最大秤量:25kg/次;

計量準確度:靜態±0.1%,動態土0.2%;

包裝準確度:十次稱量平均值的允差±1.6%C;

單次稱量的允差±4%c;

稱量速度:240次/時~320次/時。

3.2試驗條件

(1)試驗用物料

1)標準粉,含水分14%;

2)生產流程中的粉料,K8凯发登录入口波動較大。

(2)試驗設備

1)三倍於自動稱量準確度的檢驗衡器一台;

2)分度為1/lOs的秒表一隻;

3)四等硃碼按需要數量準備。

(3)氣源

氣源為麵粉廠集中供氣,秤上調壓到O.35MPa。

3.3試驗內容

試驗中對樣機稱量準確度作了實測記錄。記錄儀表顯示值,並在校驗秤上測出對應麵粉包的實際重量。

(1)儀表顯示值共記錄1600次。

(2)校驗秤共校驗稱重對應的1600個麵粉包的重量。

3.4誤差分布

(1)以每次稱重顯示的重量值為縱坐標,稱重次數按比例在橫坐標上作圖,得到稱重顯示值的誤差分布。

(2)以麵粉包在校驗秤上稱重的偏差值為縱坐標,校驗稱重次數按比例在橫坐標上作圖,得到1600個麵粉包校驗值的誤差分布。

3.5誤差分析

(1)秤的動態稱量精度,即儀表顯示值的準確度,在土0.2%以內的為1596次,占全部次數的99.13%。

(2)包裝精度, 即校驗秤校驗稱重值的準確度,在土0.1%以內的包數為1156次,占全部次數的72.25%,在±0.2%以內的包數為1548次,占全部次數的96.75%;其餘占總數3.25%的52次超過±50g,但均不超過±100g,即單次稱量誤差在±4%以內。

(3)每10次稱量為一組,每組平均值的誤差在±1.6%。以內。

(4)包裝物稱量平均值的誤差接近於0。

(5)儀表顯示值和校驗秤校驗稱量值的離散情況均按正態分布。

4結語

數字式、智能型定量包裝秤無論是在計量性能上,還是在包裝功能上都能滿足現代工業自動化生產的要求,在生產流水線中實現自動稱重和定量包裝,具有廣闊的應用前景。

文章來源於網絡轉載,侵刪