谘詢電話

ENGLISH0755-88840386全自動包裝機M84型PC控製係統

發布時間:2020-09-14 10:31:31 |來源:網絡轉載

一、 係統功能概述

M84型可編程序控製器(以下簡稱為PC)、是一神小型PC,僅有1至2K內存,一般被用於簡單的控製係統。由於它采用梯形圖編程'具有在線編程和在線浪晶記病功能.在調試過程中提供了方便的手段。作者已把它用於複雜的邏輯實時控製係統並獲得成功

該係統控製一個全自動包裝的生產自動線。可以實現25kg〜40kg編統袋或塑料袋化工散料的全自動包裝。適用於中等以上化肥廠、化工廠使用。包裝能力為W0〜750袋/小時;自動秤量精度為土1.5%,控製裝置消耗功率為5U0VA。電控係統采用兩台M84型PC實現了該係統的全部自動控製功能。

整套設備分布在三個樓層,三樓料倉、排風機;二摟兩台自動秤;一樓給袋機、裝袋機、鮭紉機或熱合機、傳送皮帶。整機可以實現自動落料、自動秤量、卸料排陰、自動送袋、貯袋箱自動切換、自動取袋.開袋.卸料、墩實、抱袋、縫紉封口或熱合封口、輸送等全自動過程。係統信息來自晶體管接近開關、真空開美、壓力開關以及單機調試時的按鈕、開關'係統執行元件有真空電磁闕、空壓電磁閥及九台交流電動機,另外係統中設有二十多個信號燈顯示運轉狀態及報警,並設有音響報警選擇。

以編織袋包裝為例.介紹該係統自動秤、給袋機、裝裝機的控製係統。

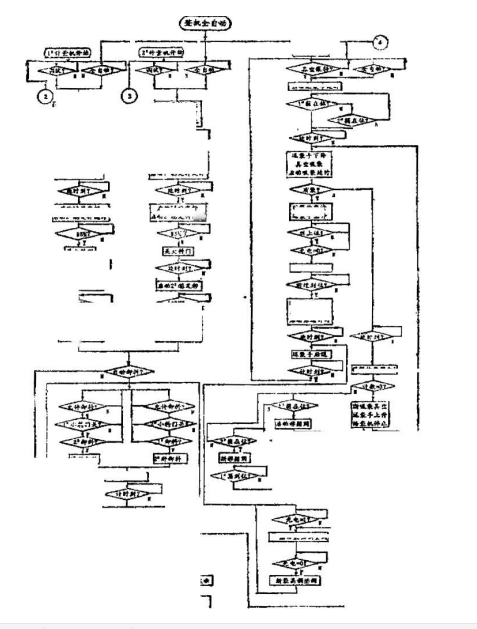

上述工藝過程的簡化流程如圖1、圖2、圖3所示。

二、 硬件結構特點

本自動控製係統采用兩台美國Gould公司的MICRO84型PC實現。為了實現整個自動控製線的協調,增加係統的抗幹擾能力,減少設備投資.該控製係統采用了如下措施:

1.以主從控製方式實現通信協調

該係統現場信息來源於五十多個元件、受控機行元件有七十多個.而M84型PC最多隻能控製114個I/O點-因此該係統釆用爾台M84型PC實現控製。其中一台作為上位機,實現係統總控及對兩台計量機的控製。另一台作為下位機,受控於上位機,並實現對給袋機、裝袋機、縫紉機的控製。九台交流電動機的控製由上位機實現.報警信號由上位機發出,下位機的報警要求需經上位機允許才能發出。兩台PC所構成的連信由各自輸入、輸出模塊上的I/O接口實現。係統結構框圖如圖4所示。

2.充分利用現有輸入輸出接口減少設備投資琰電控係統

使用三個電匣等皺:220VAC、110VAC、24VDC,M財型PC的輸入輸出模塊具有這三個電壓等級。但是,每個模塊上有八個“。接口,可以控製八路輸入或者輸出,而係統中HOVAC被控久件隻有三個’為了降低設備投資,解決的方法是把翅三個接口由220VAC模塊輸出,再經中間繼電器轉換到110/VAC係統中去控製現場執行元件。

現場控製信息來源於晶體管接近開美、行程開關、壓力開美、真空開關、轉換開關、按鈕等,晶體管接近開美是24VDC高電平有效元件、需采用24VDC輸入模塊控製。但是,本係統的晶體管接近開關是十二個。采用2個24VDC輸入模塊控製,還剩下四個輸入接口。為了提高設備利用率、降低設備投資,我們把所有的信號分析了一下,把離控製室較近的輸入信號由24VDC模塊箭人,而離控製室較遠的信號由220VAC模塊輸入。這樣,即降低了設備投責又保證了係統可靠運行。

3.在負載輸出端加過電流保護婚斷器

在M84型PC的輸出模塊中有光電隔離輸出,可以有效地把由輸出端反饋的幹擾隔離開。它的末級功率輸出方式有兩種:交流為可控矽輸出;直流為大功率三無管輸出。允許輸出負載電流為2A.本姦統受控元件多為電感性元件,安裝在包裝機上.環境惡劣,容易造成短路故障可控矽和三極管的過載能力均很差.為了有效地保護PC,我們在摸塊輸出端均加有小型培斷器,橢絲的選擇考慮到負載的瞬間電流及短路保護時的熔斷速度在0.5〜1A之間。

同樣道理,為了保護輸入模塊,在有些環境惡劣的輸入元件端加保護熔斷器,也可起到有效的保護作用。

4.増加有效的隔離和保護接地

為了提高係統的抗幹擾能力,在電源端加隔離變壓器是很有效的。在M84PC主機接地端子上直接用銅導線可靠接地,使接地電阻小於1口,也有效地保護了係統。

由於采取了一係列的措施,該係統從安裝調試一直到使用,在純堿的惡劣環境下一直沒有出現故障,運行可靠。

三、軟件設計特點

謨係統釆用的是M84002A型PC,僅有2甚內存,以18個網絡的方式體現。每個網絡有4行x7河=28個編程符號組成。用梯形圖語言編程。網絡與網絡之間沒有信息交換。

實現上述功能工藝流程圖所示的全自動包裝控製線的簡化程序流程圖如圖5所示。這裏包括兩台自動秤和縫紉機。

由流程圖可見,實現整個生產過程的全自動控製是一個比較複雜的過程。為了在有限的內存空間實現全部控製功能,我倡著實費了一番腦筋。最後,終於通過下述方法獲得圓滿的解決.

1.釆用模塊式結構,以子程序方式編程

根據PC掃描速度快,而現場輸入輸出控製信息相對很慢這一特點,為了充分利用內存,我捫把程序都編寫成子程序,每個子程序自成一塊。在內存空間排布時,不是按邏輯流程的先後,而是按內存占有空間來排布。為了適用於M84PC內存的網絡排布方式.毎個子程序模塊編寫成多種梯形圖方式,然後把程序一個一個地排進去。把減少內存放在第一位,在不同的組合方式下選擇最能充分利用網絡的梯形圖圖形,使每個網絡的28個編程位置能得到最有效的利用,經過精心安排實現了在4尺內存中寫入所有的程序。現場調試結果表明,這種編程方法是完全可行的.該自動包裝機速度很快,平均館4秒包裝一袋,即完成從秤量、取袋到縫紉封口的一個動作周期。PC解用戶樣形圖即執行程序的速度更快、對於上述複雜的工藝過程,所用程序的掃描周期是0、豹秒。這對於執行機械來講就是相當快的了一可以想象,上述方法更適用於那些動作不太快的場合。

2.實現總體功能,優化子程序設計

M84型PC采用梯形圖語言編程。它不同於匯編語言和高級語言。它是一種符號,在書寫時有很多規定。怎樣才能既符合規定又充分利用內存呢?對於樣形圖語言來講,靈活性比較大.同樣實現一個流程,程序長短相差很大。這裏就體現了編程技巧。而要充分地發揮這些技巧,首先要熟悉工藝過程。對於一段子程序,應該首先考慮總體功能,然後進行功能分配,抓住控製環節的關鍵因素,最後根據分配的功能編製程序。要特別注意,安排在同一個網絡中的幾個子程序不應是相互孤立的,這樣可以使之少占內存。

3.充分利用該機在功能上的特點巧妙、靈活地進行編程

M84型PC總共可以控製個輸入輸出點:輸入最多為64個,輸出最多也為64個,但兩者之和最多為112個。另外,能控製的輸出點的個數還受中間變量的限製。因為,中間變量和輸出點的總和不能多於64個。上述要求使該機在應用上受到限製,因為,一般控製係統都有輸出點多於輸入點的規律,而中間變量就是通常所說的暫存器,在編程中是不可缺少的.在這裏多使用一個暫存器,輸出點就減少一個,這是很不利的。比較有利的是它們的輸入、輸出信息、中間變量的狀態及它們的“非狀態"卻可以多次地不受限製地被使用。為充分地分析、利用上述優映點,在編程中我們是這樣處理的,首先計算一下可以使用的中間變量最多是多少個。因為輸入.輸出控製元件往往是在設計之初由機械設計人員提出來的,一般必須保證。然後把邏輯功能由已知信息(這裏的已知信息是指在前邊程序中已經出現的中間變景及所有輸入.輸出信息)及它們的“非狀態”組成邏輯關係,然後把邏輯關係簡化成最簡單浴句,再進一步組成實用培句。盡量避免啟用新的中間變量。經過這樣處理之後,兩台PC總共還剩下三個中間變量,從而給係統留下了擴展的餘地,達到設計要求。

四、係統通信功能的實現

采用小型的、內存有限的可編程序控製器實現複雜係統的控製,上麵已經把係統概況及軟.'硬件技巧作了介紹。下麵以故障處理係統為例來進一步闡述。

在實現全自動包裝過程中,如果出現料倉料位過低、空氣壓力低、給袋機供袋不足、裝袋和開襲口不好、縫紉機斷線等情況,係統中將有相應的報警信號發出。同時,執行相應的故障處理動作,如:停機:移動貯袋箱:吹掉袋子;重新取袋等。係統設有報警選擇開關,通過此開關可以選擇信號燈閃爍報警或選擇同時發出音響報警《由於本係統是采用兩台M84PC實現控製、因此,上述故障處理是通過係統的通信功能實現的,下麵進一步說明它的實現方法。

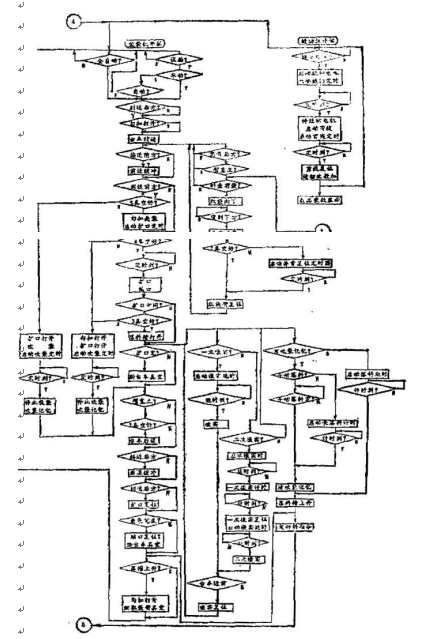

故障信號分別來源於上位機的空氣壓力開美、料位繼電器及下位機的真空繼電器(袋不足信號、開袋信號)、微動開關(斷線信號L在進行係統軟硬件設計時,在上位機內存中寫入了閃爍信號發生程序,係統報警信號從上位機發出。受下位機控製的給僥機、裝袋機.縫紉機上的報警功能的實現是由兩台PC間的通信實現的。它們之間的通信通過I/。接口實現。有關報警通信的硬件接線如囲6所示。

首先,以料位低和給袋機供袋不足為例說明故障處理方法。該係統料位信號來自於輯倉下方的料位繼電器。當科倉中存料太少時,料位繼電器將發出信號。係統將啟動物料傳送機構送料,同時停止包裝並發出報警。供袋不足信號來自給袋機的真空繼電器。取袋手靠真空吸盤吸袋,取袋時聯接在管路上的真空繼電器參與檢測真空壓力。當真空壓力達到設定值時,證明吸盤吸袋良好,允許執行下一個動作。當袋子用完之後,位於貯袋箱底上的小孔露出來,這些小孔的位置刖好與真空吸盤相對應,當真空吸盤再次取裝時,空氣將通過小孔進入吸盤,管路裏的真空無法建立,真空繼電器不動作,證明袋子用完.係統將發出報警信號並移箱,匣另一個裝滿袋子的箱子移到取僥手下方。當類似上述現象發生時,係統中設計了信號燈閃竦報警及蜂鳴器音響報警,操作人員可以從操作台上選擇兩種報警同時發生或隻選擇出現閃爍信號燈報警。

圖7所示為在上位機內存中的閃賂報警程序。第一行上的兩個定時器組成了閃爍信號發生器。下麵介紹它的工作原理。

定時器4。10構成1.5秒定時器,4011構成1.0秒定時器。線圈0國5的常閉點控製該電路的通斷。當係統送電運行後,0045線圏無電,該常閉點為閉合狀態,閃爍信號發生程序開始工作。首先,4010定時器開始址時,連接在其下方輸出湍的0005線圈得高電平。L5秒以後4010定時器定時時間到,使4011開始計時,而0005變為低電平。此後1秒鍾以後4Q11定時時間到,0045線圈得電,它的常閉點位於梯形圖的最左端,控製閃爍信號發生程序的工作,此時該常閉點斷開,使4010,4011均斷電複位.與此同時、處盤線圈也斷電。因此.緊接著0045的常閉點又恢複閉合

狀態,4010又開始計時。這樣,周而複始,在0005線圏上得到接通1.5秒、斷開1秒的閃爍信號。其中,各編程元件電位如圖8所示。

在上述梯形圖的0005銭圈箭端,由一根信息線經過1002、1003常開點控製0001、0002兩個線圈。此四個元件分別為料位、空壓的故障輸入信號及報警信號燈,見圖6中模塊上17、±D-1上的接線.此梯形圖連在0005線圈之前使它具有和0005線圏相同的閃爍功能當該兩信號繼電器其中一個動作時,則1XD或2XD信號燈將發出閃爍報警。

由閃爍報警線圈產生的閃爍報警信號經上模塊上的0005接口送出,並進入下位機下1-2模塊《見圖6〉的1Q10端口。受下位機控製的供袋不足、開口不好、縫紉機斷線等報警信號涇下位機內存中的梯形圖(見圖9)控製均可以使用閃爍報警功能。在圖9所示的梯形圖中,左邊這部分即是實現下位機閃嫁報警功能的。1010接點實現信息總控,它受上位機0005輸出線圈控製,每時每刻在進行圖8所示的接通1,5秒、斷開1秒的閃蘇功能。下位機的報警信號由圖6所示的下1-2模塊輸入,由下0-2模塊輸出。隻要有故障出現,3—5XD將準確無誤地出現閃爍報竪

圖6中上1-1模塊上的XK為音響報警選釋開美"當XK閉合時,閃爍、音響報警將同時發生;當XF斷開時,無音響報警,隻有閃爍報警、圖7中左下角所示梯形圖為音響報警控製程序一其中10U2.1003是在上1-1模決上輸入的信號。1004為由下位機經下0-2的0012接口輸出並由上1-11004接口輸入的信息線,它帶來了下位機的音響報警請求信息。在圖9中,右邊的梯形圖程序把下1-2模塊上的音響報警請求信息由0012輸出。這搾,在XK(1001)閉合的前題下,當上位機的1001,1002,下位機的1011,1012、1013報警信息有一個出現時,均將接通0003線圈,位於上1-1模塊上的蜂鳴器FQ將發出音響報警。

上麵以報警信號為例把該係統軟硬件設計思路進行了簡單介紹。報警功能的綜合、處理,每台PC用了一個梯形圖網絡程序,是很巧妙的。此外,開機信號、計最信號、排料指令、卸料指令、停機等信號均是通過上、下位機的通信實現的。這些功能均是係統功能的一小部分,本機更主要的功能還是實現全自動包裝。由於渉及到工藝芨機電控製手段,比較複雜,本文不再贅述。

五、結束語

綜上所述,通過實例介紹了用小型可編程序控製器控製較複雜的邏輯實時係統的設計技巧。其中,著重介紹了把兩台^^型可編程序控製器聯機實現係統控製的方法這些技術在現場經過長期考核證明是成功的。很可能有更好的途徑實現上述控製,作者希望和同行1門共同探討。

文章來源於網絡轉載,侵刪