谘詢電話

ENGLISH0755-88840386PLC在高爐上料控製係統中的應用

發布時間:2020-09-07 10:47:38 |來源:網絡轉載

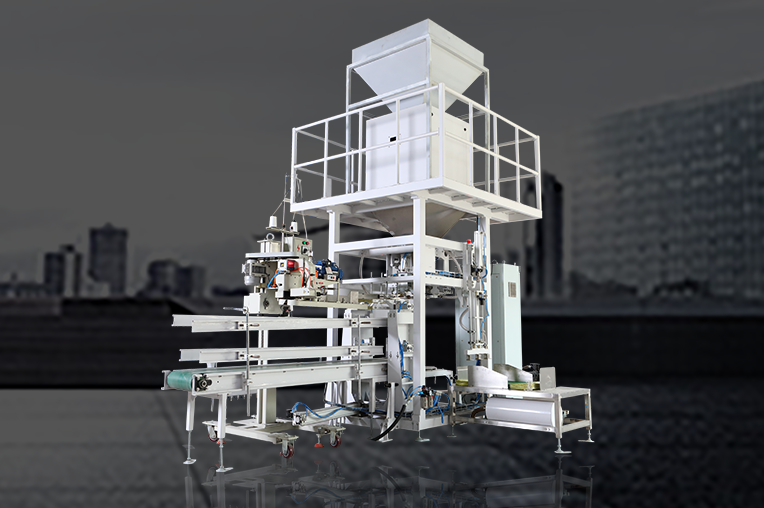

小高爐配料已由過去的人工推小車過磅改為機械化配製.大部分廠家釆用的是機械秤定值控製方桜.機械秤定值控製方法由於其結枸所限隻能完成觸點式定值及電氣聯頓控製,不能實現禰量自動補償和上料順序自動循環控製.近幾年隨著電子技術的飛速發展和微機設備價格的大幅度下降,許多廠家采用電子秤--微機控製技術改造舊式機械秤配料係統.實現配料和上料過程全自動控製.

技術部門開發了電子秤-可編程控製器(簡稱PLO-M型計算機控製的全自動上料控製係統,經幾年的運行結果表明;電子秤-PLC-微機控製上料係鎌具有較高的可靠性和穩定性,大大裱少了高爐入爐科的重量和配比的波動.消除了電氣控製時的人為誤操作.為高爐煉鐵生產過程連續穩定進行創造了條件.、

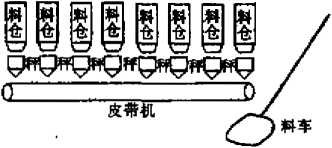

2高爐煉鐵過程中的配料設備

小高爐上料係統一散由魚炭倉,球團礦/燒結礦倉,石荻石/白灰石倉以及原礦或廢鐵倉組成;毎一個料倉下麵設有一電動給料機和一台料鬥計秤;料鬥的下部裝有電動或液壓卸料機構;有1-2條皮帯機組成的運腳機枸把科鬥型計量秤卸下的物料送到上料料車中去;每當高爐內的料位下降到一定程度時.啟動卷揚機把料車提到爐頂;並分時打開小料鍾和大料鍾把物料送入爐內.

3高爐上料係統采用稱量補償技術的目的高爐煉快生產是連續性作業、如果入爐料的礦石/博炭比例波動大,明引起爐溫產量的波動;,從而對產品的質量和都帶來不利的艇響,因此入爐科重量的穩定是高爐煉鐵生產穩定度行的前提條件.

自動化上料控製係統主要解決知下問題:

1物料準確計量和誤差自動補悽,當配料過程中由於機械設備的性能變動或物料的理化性能改變引起稱貴誤差時自動找回誤差值.

2按煉鐵工藝要求自動完成順序上料,根據本高爐的爐況編製上料製度並把該上料製度輸人到控製係統後,控製係統自動完成正裝,倒裝,同裝,分裝以及混裝等上料操作.

3檢測控製大小料鍾和料尺,料線到規定值時發出允許上料訊號,把料車的料送到爐頂.

4打印記錄生產數據和控側參數, ' -, '

5檢測井屏幕顯示係統工作情況,當外部機械設備發生故障時及時發出報警信號和故障處理指令.

4控製設備的選型和安裝

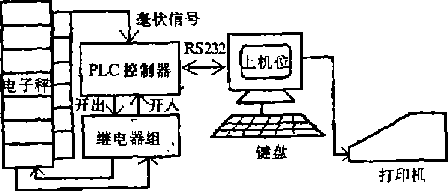

控製係毓的組成如圖2所示.

41電子配料控製器(電子秤)

在稱量餐鬥上安裝三隻拉力傳感組成電子秤;二次儀表釆用自行開發的HY係列電子配料控爾器;該儀表可顯示重量值和控製設定值;具有連續調節設定值;毫狀信號放大和輸出功蕭.HY-2型儀表為智能型控製儀表;具有用BCD碼設定裝料值、零點自動跟蹤.誤差自動補償以及與上位機RS232通訊現麟.

傳感器產事的毫伏信號在儀表內放大到0-5V的電信號;該信號用於儀表顯示和控製裝料值.HY-1型儀表輸出0-5V的重量模擬信號;HY-2型儀表輸出RS232標準的數字信號"

42PLC控製器

由於髙爐現場大型電器軼多或且啟動頻繁,電氣幹擾較大.故釆用抗幹擾性能較強的PLC控製器作為主控設備.在一些對設備的可靠性要求較高的高爐上選用了SU-6型PLC控製器;該控製器為模塊組合式:選用A/D輸入模塊把模損信號轉換成數字量進行數據處理.計算和控製;開關量(繼電器)輸入/出模塊輸入現場設備的工作狀態以及輸出對現場設備的控製命令;與上位機的通訊和數據交換通過RS232申行通訊模塊進行.另一些對設備的可靠性要求不十分高的場合則選用C20-C60型PLC控製器.這種控製器把CPU、開關量輸入輸出以及電源合為一體,具有體積小.價格低廉的優點.

43上位機

用戶対控製係統中的參數輸入及改鑒現場工作狀態模擬顯示.數據累積和打印機控製由上位機完成;由於現場工作環境惡劣(電囁聲、含鐵粉塵),采用抗幹擾性能強.密封性好的工業控製機為上拉機.

44係統電源和接地

為了提高整個控製係統的攪幹擾性能,HY儀表組.PLC控製器、上位機以及打印機用淨化穩壓電源和隔離變壓器隔離宿單獨供電;控製白屏蔽地、儀表的模擬地和控製器的數字地分別摟地,並且其接地電阻保證低。

5控製程序的開發

根據煉鐵工藝豊擊。揑製程序分為係統初始化程序棋塊.參數輸入和修改程序模塊、稱量循環茬製程序模塊.上料順序控製程序模塊、打印機控製程序模塊和時鍾中斷程序模塊.

S.1係統初始化程序上位機啟動時如果運行標誌為00時和PLC控製器RUN寄存器為0標誌時技行初始化程序,此時所有外部控製設備置停止狀態;參數.區和標誌區清零並要求輸入所有參教;控製參數輸入完畢後進入循環控製狀態.上位機暫時停機不影響PLC控製器程序的正常運行.

52參數輸入程序控製程序要求的參數分為數據參數和狀態參數;數據參數有各秤的設定控製值、上料順序值、小料鍾開啟次數、料線控製值等。狀態參教有答秤、皮帶機和料車的滿/空標誌、各秤的在線/離線標誌等.這些參數都由用戶通過鏈盤輸入上位機後傳輸列PLC控製器,並且係統斷電時仍可保存.

S3稱量控製算法

當.厶Yi=Yi-SD 時控製係統的目標值為:EAYi->0. -

其中,AYi:-次誤差;Yi:一次實際裝料量;SD:設定控製值. ..

設裝料控製值為;Xi+1=Xi-AYi,其中,Xi:本次裝料控製量;Xi+k下次裝料控製量

係統剛啟動吋令XI=YO=SD,則X2=SD-(Y1-SDL

從上式中得出;第一次實際裝料值Y1大於設定值SD,即誤差為正值,則下一次裝料控製值X2小於設定值SD,反之則大於設定值SD,控製值改變,作為結果的Y2也按比例減小或增大以補償上次的誤差.經過n次的稱量,總誤差量趨於零.

5.4上料順序控製程序

通過上位機輸入6組上料順序和毎組中的礦石或焦炭倉號,每一組的循環次數可定為0-9次;毎一組都可以帯熔製料(石灰石或白灰石).控製程序允許按工藝要求臨時加一秤礦石或一秤焦炭而不打亂正常上料順序.

控製程序可根據工藝要求實現配料控製和上料控製聯動或單體控製,當爐頂料線值低於設定値並大料鍾內存的物料達到設定車敬時發出“允許料車上”的命令。

S5打印輸出程序

控製係統程序在完成一批輯的稱量工作後立即打印輸出該批料重量值;各參數在重新輸人或修改後打印輸出新值和修改時間.

5.6時鍾中斷程序

為了防止上位機程序飛出正常範圍(死機),中斷程序定時訪問運行限時器,若發現該限時器超吋未清零;程序執行初始化口以恢複正常控製,本係統還設有硬件WATCHDOG以防止係統死機丁

6現場使用效果分析

PLC上料控製係纜在上述鋼鐵廠的高爐上投人使用以來,除了外部設備的機械電氣和接口件接觸不良等一些故障之外,盪個米泉運'行整全正常;經M年以上的連瓏生產逮待正明浮lie撩製滾'続符合設並要求,使用效果明顯。

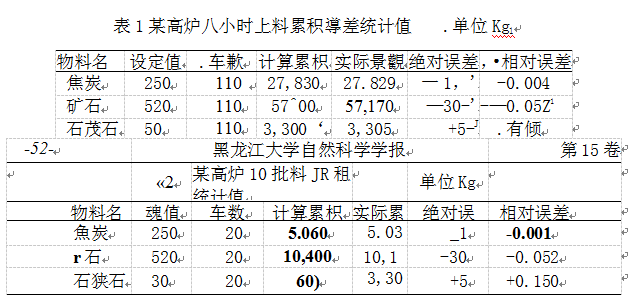

61重量動態補償準確及時,從而保證了入爐輯的重量及配料比穩定椎確,由於控製係統能逐批進行補償,實際人爐量在幾小時之內即可接近設定值(表1,表2K

02控製係統嚴格按上料順序上料,根除TAX操作時發生的視操作現象(惜料、漏料,倒料坑).

投製係廳可椎確地把物料槌到規定位置,料車到位即可裝車、人工上料最高速度為180秒/批.自動上料織盤到150M自動打甲生產數H.SUtT煉佚生產管理手段.

心外部設備出現機橫電氣故障時泰蒲及時報警,操作維修人員可及時判斷和排除故障,M>PLC上料控製係統投人使用後,高爐生產實現了程定、厲行,增加產最和降低餞耗.根據海林鋼快廠二高爐的現場對比實驗得知,使用PLC控製係鏡的試驗期比手動操作的基準期生快產量提高3.36%.人爐堪比降低9.

7存在的問題及需改進的地方

7.1產生的毒伏值號較羈,從現場對拽製室距離又較遠,故在傳輸線上的彖成和受幹擾較直,多少影響了便表的係毓精度,因此最肝是在安裝傳蟲器之處把倩號故大、V/F轉換成V/A轉換後送入儀表中來.

上位機最行的用戶程序是DOS條件下運行的C甫育程序.畫麵較單調,鐘盤操作較參,現場普通工人不可以壽應用目前戰說行的WINDOWSm製上位機程序.

幾年的研究結果表明:PLC有較強的抗幹擾能力,以PLC為主機的貞爐上料自動控製矗統的可'栄性和巻定性*於«!為主拴帆的由於PLCIStf器的程序逮輯性和可懐性強.可在笑蛔程和修改,較適合於時案統要求高的生產過程。

文章來源於網絡轉載,侵刪