谘詢電話

ENGLISH0755-88840386自動稱重進料控製係統在PTA裝置的應用

發布時間:2020-09-02 11:54:37 |來源:網絡轉載

PTA(精對苯二甲酸)裝置采用日本(MPC)工藝技術,於2000年5月投產,經改擴建,形成現有年生產能力34.4萬噸。該裝置以對二甲苯為原料,經氧化、加氫精製等流程,生產PTA(精對苯二甲酸)產品。

由於加氫反應對其原料TA(粗對苯二甲酸)水溶液的濃度有著嚴格要求,因而TA水溶液的製備是生產的重要環節。

由於氧化單元的中間產物TA是粉末狀固體物料,其散密度不恒定,因而采用了連續稱重進料器PM101係統,來實現TA粉末進料自動稱重係統準確稱重采樣,並對物料散密度修正計算後,在質量K8凯发登录入口閉環控製向下遊設備進料,從而保證與去離子水配製成所需濃度的漿料,經預熱,成為濃度穩定的加氫反應器的原料溶液。

自係統投用以來性能可靠,K8凯发登录入口控製範圍寬,維護量小,保證了PTA生產的穩定和優質。

1設備及控製係統組成

1.1TA再裝進料器PM101-1

用於接收來自位於其上部的儲罐PTK101的TA粉末,並根據TA計量進料器PM101-2的料位(重量)高/低限信號向其供料。

由平台型進料器,異歩電動機和減速器、氣動蝶形出料開關閥(包括電磁閥及開位置限位開關)構成。

1.2TA計量進料器PM101-2

它接收來自TA再裝進料器PM101-1的TA物料,在K8凯发登录入口(重量K8凯发登录入口)自動PID控製下,連續向下遊設備排料。並根據計量進料器中TA粉末采樣重量的減少量,計算修正散物料密度BDc通過控製改變驅動進料器的變頻調速電機的轉速,可在較寬的K8凯发登录入口範圍內調整(3.9噸~50噸)。

由平台型進料器,變頻調速電機,稱重傳感器,轉速脈衝傳感器組成。

1.3控製單元

控製單元位於中央控製室內的-麵稱重控製櫃內。包括運行主程序的三菱PLC,圖形操作麵板,數字稱重放大器,預置計數器(脈衝分頻器),頻率脈衝轉換器等儀表。

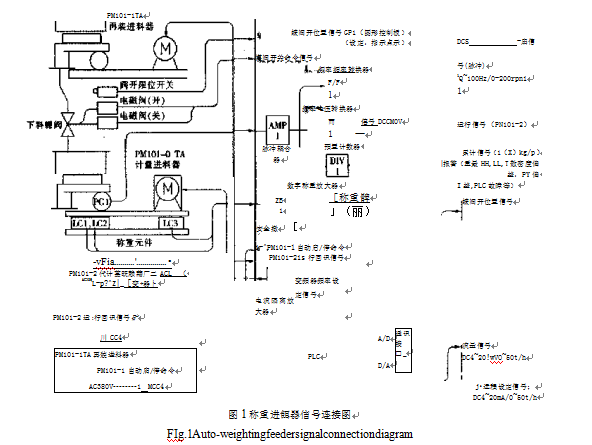

為實現與主控製係統DCS的緊密集成,稱車係統與DCS有一些信號連接,正常情況下可完全從DCS操作站對其進行遠程操作。稱重控製係統結構及信號連接如圖1所示。

圖1稱重進餌器信號連接圖

FIg.1Auto-weightingfeedersignalconnectiondiagram

2係統控製原理

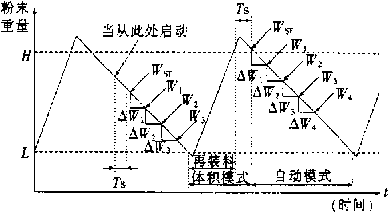

進料器的結構決定了計量進料器PM101-2向其下遊進料的體積K8凯发登录入口(1/h)與其縱軸的轉速成正比。通過檢測耦合安裝於其縱軸的脈衝傳感器PG的脈衝數,可得到PM101-2轉速,從而算得進料體積K8凯发登录入口(Uh),再輔以修正的散密度,就可以正確檢測進料重量K8凯发登录入口。

稱重元件檢測PM101-2中粉末重量信號,經數字稱重放大器轉換,送入PLC。根據計量進料器旋轉N轉排出的一份采樣體積(&礦加),對應其旋轉N轉排出的同一份釆樣物料的重量減少量(AWJ,求出散密度BD。PLC程序對進行多次采樣的散密度BD移動平均值計算。

對重量K8凯发登录入口進行PID閉環控製,運算輸出給變頻調速器,驅動改變PM101-2計量進料器的變頻電機轉速,改變PM101-2排料速度,從而實現PV與設定值SV相等的連續自動稱重進料。A中檢測及係統動作過程參見圖2

圖2AW檢測和係統動作過程

Fig.2ProcessofmonitoringandsystemactionforAW

3係統運行動作過程

3.1係統運行模式

自動稱重進料係統PM101有兩種運行模式:自動模式和體積模式。並有“本地”和“遠程”兩種操作方式,分別對應通過圖形操作麵板和DCS操作站對係統進行操作設置。

3.2自動模式

在自動運行模式,散密度BD檢測和K8凯发登录入口控製(PID控製)均投入運行。

(1)係統運行之初,要在圖形操作麵板輸入初始BD,PTA典型初始密度釆用0.95K泌L。

(2)PM101模式設在“自動”“遠程”。

從DCS操作站啟動計量進料器PM101-2,並逐步修改進料K8凯发登录入口設定值SV,開始稱重進料係統PM101的自動操作運行。

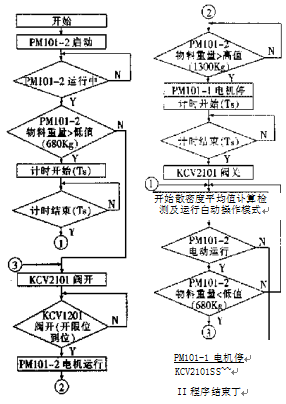

(3)如PM101-2中TA粉末大於重量下限值680Kg,開始自動操作模式。執行K8凯发登录入口控製,進行BD校正。

(4)當PM101-2的TA粉末小於重量下限值680Kg,再裝進料器PM101-1出口的氣動蝶閥KCV2101打開,然後PM101-1啟動運行,向PM101-2裝料。並且自動稱重進料係統將由自動運行模式轉換到體積模式。此時BD使用上一次BD平均值(第一次運行時使用麵板輸入的密度值)。

(5)當PM101-2中TA粉末裝填到高於重量上限1300Kg,PM101-l停止運行,蝶閥KCV2101關閉,PM101-2接收裝料停止,係統由體積運行模式切換到自動模式。開始執行K8凯发登录入口控製,並通過稱重取樣,進行BD計算校正。

(3)-(5)步重複進行即構成整個粗TA粉末自動進料過程。係統執行過程參見圖3流程圖。

S3係統動作流程圖

Fig.3Flowchartofsystemaction

3.3體積運行模式

BD(散密度)檢測回路不起作用,以往BD值被

保持,進料以固定的BD計算執行。此時PIDK8凯发登录入口控製與自動模式時一樣執行。DB值也可由圖形控製麵板輸入e

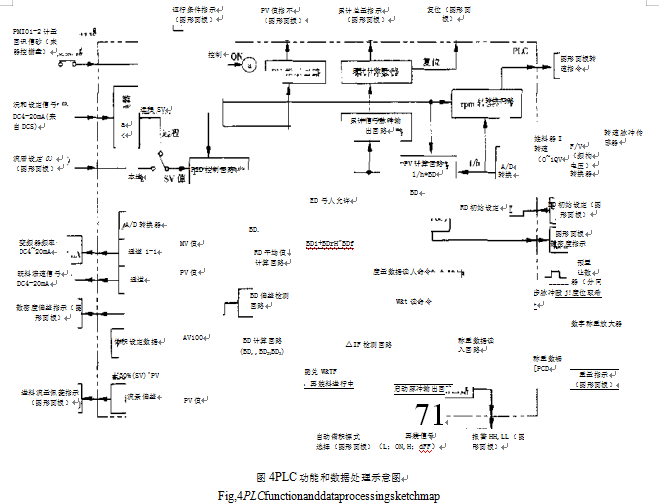

4一些PLC程序功能和數據處理

這裏隻對PLC程序中的一些主要功能和數據處理進行簡要說明。PLC功能和數據處理框圖參見圖4。

4.1TA粉料重量高/低限檢測及啟動脈衝輸出回路

稱重元件輸出的電壓信號經數字稱重放大器轉換成BCD碼,輸入PLC,與重量高/低限比較,用於向再裝進料器PM101-1發出重新裝料和結束裝料信號。啟動計量進料器PM101-2後,如果TA粉料重量高於低限值,經%延時後,PLC輸出分頻器複位的命令。

4.2AW檢測回路

在PLC發出分頻器複位的命令後,通過在分頻器設定的PM101-2每旋轉N轉(排出體積為AF的

物料)所對應產生的同歩脈衝來發出重量數據讀入命令,進行A中1,AW2,A叩3等樣本重量檢測。

4.3散密度計算回路

在PLC中,根據PM101-2旋轉N轉的…份釆樣體積(AK),對應其旋轉N轉同一份采樣的重量改變量(AI7J,由式子BDB=A7„./Ar„計算散密度。4.4散密度移動平均值計算回路

為提高對散密度測量的精確性,在PLC中釆用了移動平均值計算的算法來進行密度修正:

BD.”散密度移動平均值;

BQ:第1個樣本散密度;

BD»第2個樣本散密度;

BDs:第3個樣本散密度;

BD“:第n個樣本散密度;

BDi=BDav

(BDi+BD2)/2=BD®

(BD1+BD2+BDj)/3=BDav

(BD1+BD2+BD3…+BD„)/re=BD^y

平均值計算次數可選1~10次。

4.5BD(散密度)值回路

當係統在自動操作模式時,BD值取上述BDAV值(散密度移動平均值),毎秒刷新;在剛剛啟動進料器,或正處在再裝料階段,或者操作模式被人為置於體積操作時,以往BD值被保持,並且BD值可從圖形控製圖板直接更改。

4.6PV(實時進料重量K8凯发登录入口值)計算回路

由於進料體積K8凯发登录入口卩(1/h)與TA計量進料器PM101-2的RPM轉速成正比。而轉速可經安裝在計量進料器的脈衝傳感器測得,又根據上述BD(散密度),則PV可由V(l/h)xBD計算得出。

4.7PID控製回路

利用DCS和PLC中利用PID公用算法模塊,構成PID控製回路。根據進料器重量K8凯发登录入口PV和設

計值SV進行PID運算閉環控製,輸出MV(操作變量),從而通過調節變頻調電機駆動計量進料器PM101-2的轉速,控製進料K8凯发登录入口,實現PV與SV(設定值)保持一致。PID控製方框圖參見圖5。

15PID控製方框圖

Fig.5PIDcontrolblockdiagram

5結語

該係統自投用以來,運行穩定可靠,測量精確,維護量小,故障率低,保障了PTA裝置平穩運行,優質生產,充分滿足了生產的需要,取得了良好的經濟效益。

文章來源於網絡轉載,侵刪

- 上一篇:智能稱重配料儀表設計

- 下一篇:《電子稱重儀表》新老國標的對比