谘詢電話

ENGLISH0755-88840386自動包裝機定量功能設計與實現

發布時間:2020-08-31 09:45:38 |來源:網絡轉載

自動包裝機主要應用於大量散裝物料的定量包裝,以方便運輸、銷售和使用,按照定量原理,可將自動包裝機分為稱重式和定容式兩大類。近年來,隨著自動檢測和控製技術的發展,對自動包裝機精度要求越來越高,利用稱重方式更便於提高包裝機稱量精度,本文主要針對稱重式自動包裝機對其定量功能進行設計與實現。

1.自動包裝機組成及工作原理

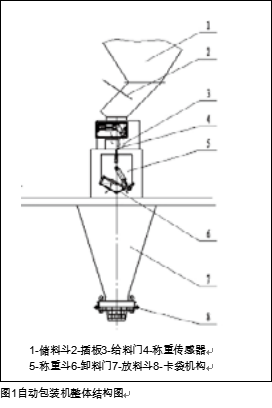

稱重式自動包裝機主要由儲料鬥、給料門、稱重傳感器、稱重鬥、卸料門、放料鬥等幾部分相互配合,完成供料、稱重、卸料動作,實現對物料的自動包裝過程,其整體結構圖如圖1所示。

當儲料鬥中物料足夠,在重力的作用下進入重力供料裝置,完全打開料門進入大給料狀態。當到達給定大給料重量時,關閉給料門,留一條狹縫,進入小給料狀態。當到達給定小給料重量時,完全關閉給料門,經過一定的空中落料,稱量鬥穩定,並且卡袋機構卡緊時,卸料門打開,物料進入放料鬥,再落入袋內,完成一個包裝循環[1]。根據每次灌裝之後的實際重量,利用反饋控製算法,計算出下一個包裝循環時小給料重量,控製這個重量,使整個係統可以自動調整回目標重量。

2.定量稱重係統稱量部分設計

定量稱重係統是包裝機的核心部分,稱量部分完成對物料重量的稱量,來保證包裝的精度。本部分主要包括秤體、秤鬥、傳感器等。

■2.1秤體

是鋼製的裝配式的箱體結構,它能支撐並把秤的全部部件包容在箱形結構內。箱體上裝有二扇較大的門,在安裝和維護時可以方便地接觸內部部件。在箱體的側麵開有二個通風口,可以用來安裝除塵係統。

■2.2秤鬥

是在稱量循環中用來盛料的,秤鬥用二根垂直的杆懸掛著,杆的下端用螺栓與秤鬥固定,上端用二個軸承與傳感器相連。料鬥上裝有二塊擋板式卸料門,是用氣缸來控製的。當秤鬥門全部閉合時有一個接近開關提供關的信號,當秤鬥門還未關閉時又有連鎖裝置可以防止進料門動作。在稱量料鬥的底部裝有支撐架,用來安裝和校核時放置砝碼。秤鬥的側麵裝有一扇可開啟的門,以便清掃料鬥內部的積灰。

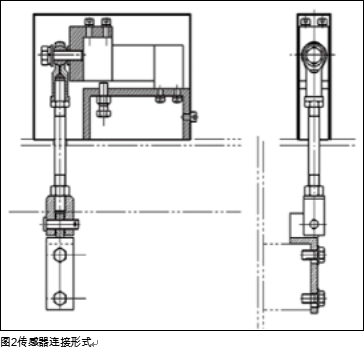

■2.3稱重式傳感器

與稱量鬥相連,可以及時測得物料重量,本係統采用電阻應變式稱重傳感器,其結構為懸臂梁式,如圖2所示。傳感器的下端用二個軸承與二根垂直的杆懸掛著的杆相連,杆的下端用螺栓與秤鬥固定。

■2.4軟件設計中的措施

在PLC控製係統中,如果采用更加合適的控製模型與算法,對整個係統的穩定性會得到大幅提升。通常,可以采用采樣值數字濾波的方式,實現對幹擾信號的有效濾除;采用不完全的微分方式,可以有效防止在控製過程中產生震蕩;如果采用選擇性的控製調解模式,則可以使接近危險區域的被控量脫離危險,將故障先兆及時排除,有效避免事故的發生。所以,對於所針對的不同對象,則應該采用多種或綜合控製算法模式,使得整個PLC控製係統的精度與穩定性得到保證。

3.定量稱重係統控製部分設計

定量稱重係統控製部分如圖3所示,稱重傳感器稱量物料重量,並將其轉換為電量,通過顯示器顯示實測值,控製係統通過順序單元和繼電器單元完成實測值 與設

定值(大給料重量 、小給料重量 )的比較,控製料門動作,最終使係統達到包裝目標重量 。

本係統根據一般稱重控製係統自身周期性往複稱量的特點,采用智能補償算法對係統控製量進行預測調整,使包裝的實際重量符合生產要求。通過一次實際稱量重量與給定重量的誤差值,對下一次給料過程進行修正,從而保證物料的稱量誤差在最小的範圍內。並且通過幾次給料過程的修正,使得實際稱量值自動調整回給定值重量。

■3.1稱重控製算法

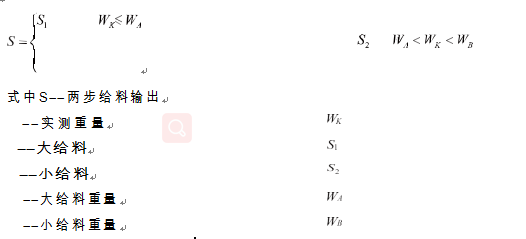

設不止目標重量為Wg,大給料重量為WA,小給料重量為WB,實測重量為WK,終止提前給料量為Ɛ,即:

Ɛ=Wg-WB(式1)

當落下物料的實測重量小於WA時,大、小給料氣缸同時打開,為大給料狀態;當實測重量大於WB時,大給料氣缸關閉,進入小給料狀態,以免產生超調。當實測重量等於時,即到達終止提前給料量時,關閉小給料氣缸,停止給料[2]。其控製算法可用式2表示。

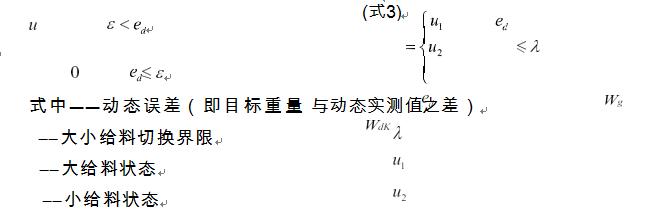

每次包裝時,係統根據動態稱量誤差 及大小給料切換界限值,終止給料量進行比較,按式3選擇不同的給料狀態。每次包裝完畢,待係統穩定,係統根據靜態稱量誤差 (為第k次稱重時的靜態稱量值)對終止給料提前量進行補償,得到下次包裝的終止給料提前量,為下次包裝作好準備。

這種稱重補償算法假設某種物料第k+1次稱量時,其終止給料提前量能在對的基礎上得以補償,這種補償取決於第k次稱量後的靜態誤差及其變化量。

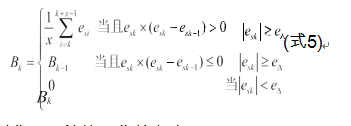

補償方法為:

![]()

當稱量誤差超過允許誤差範圍且有發散趨勢時,用多次誤差的統計值來修正 。當稱量誤差超過允許誤差範圍且有收斂趨勢時,采用恒值補償。當稱量誤差在允許範圍

之內時,不對 進行補償。如式5所示。

式中 ――智能補償算法

x――開始進入累計補償的稱量次數,累計補償持續到稱量誤差趨於收斂為止。

3.2控製算法流程圖

當實測重量大於目標重量時,預測小給料重量有減小趨勢;當實測重量小於目標重量時,預測小給料重量有增大趨勢,將下一次包裝的實測重量向目標重量調回。理想狀態下小給料結束後,還有一部分空間落料重量,其值應該是一個恒定的值,實際中物料性質以及工作環境等因素影響引起的係統誤差會導致空間落料量的變化,最終影響稱量結果的不準確。加入智能補償算法後,達到係統自動調整空間落料量效果,減小了包裝機係統誤差,保證該係統的設計要求得以滿足。

用常用的電纜即可;如果信號所傳輸的距離較遠,則可以采用屏蔽電纜。對於係統中負責通信的電纜,則對可靠性的要求更高,同時,考慮到部分通信電纜的信號頻率比較高,可以考慮采用專門的生產廠家所提供的專用電纜;如果係統中的信號頻率較低,且整個係統的要求不高,則可以考慮采用帶屏蔽的雙絞線即可。

在實際的部署與使用中,PLC控製係統要盡可能地遠離較強的幹擾源,比如高頻焊機、比較大型的動力設備等。此外,還應該PLC控製設備與高壓電器進行分開存放,且存放櫃中的PLC要與動力線遠離。與PLC控製係統處於相同開關櫃中的其他電感性元件,比如常見的繼電器、接觸器線圈等,則應該與消弧電路並聯。

3.3利用冗餘技術提高可行性

對整個係統的安全性、可行性要求極高的地方,如果單單采用硬件的方式來提升係統可行性,會導致係統生產和使用成本的大幅增加,因此,就有必要采用冗餘技術來實現。

4.結束語

PLC控製係統在使用過程中,所麵對的應用環境與條件存在較大的差異,且幹擾源也有很大的不同。所有,在具體的操作與應用開發環節中,則隻有采用更加適當的措施,才能促進整個係統以更加安全、可行的方式進行工作。

文章來源於網絡轉載,侵刪