谘詢電話

ENGLISH0755-88840386智能係統在全自動紙卷包裝機中的應用

發布時間:2020-08-31 09:14:32 |來源:網絡轉載

近年來隨著國家節能減排政策不斷推行,許多高能耗、低產能的小造紙企業被強製關閉,國內市場進一步淨化,產能逐步向大企業集中。產能的集中必

定會要求生產自動化程度與生產效率的不斷提高,同樣伴隨著工廠信息化程度的不斷提高,上層決策係統將需要更多的現場數據,以便於進行更有效的生產管理,同時設備維護人員也需要設備運行的曆史數據,以便於設備的維護,處理已有故障或提前發現設備運行的隱患,做到提前預防,從而保證自動化設備的運行高效性,為高效率的生產提供堅實的設備基礎與數據基礎。

按照紙種的用途來看,大致可分為包裝用紙、生活用紙和文化用紙三大類。除包裝用紙外,生活用紙與文化用紙在儲存、運輸過程中,為防止紙卷受潮,或在倉庫與運輸過程中受到損傷,甚至某些特種紙對自然環境有要求的,需要先對紙卷進行包裝處理。包裝又分為膜包裝與牛皮紙包裝,在實際的使用中,廠家會根據客戶的要求進行膜包裝或牛皮紙包裝,或是兩者都采用。其中,牛皮紙包裝是對紙卷的圓周麵采用牛皮紙進行包裝,而紙卷的端麵加內外封頭進行密封處。

廠產能的提高,生產節拍的加快,傳統的人工放置封頭與貼標過程已不能滿足生產,高效的全自動紙卷包裝機用機器人來代替人工,並改進設備工藝,提高設備速度,紙卷數據的自動采集與處理,大大地滿足了企業高產能的生產要求。本文主要介紹的就是基於西門子PLC控製係統、機器人、OPC服務器[1]等智能裝備的全自動紙卷包裝機,並介紹為上層管理決策提供係統運行數據的方法[2]。

1 全自動包裝機的基本組成

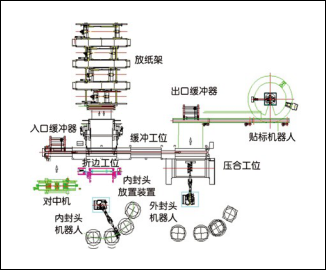

本文所介紹的全自動紙卷包裝機分為六個工位(見圖1):

(1)對中工位:對進入包裝機後續工位的紙卷進行對中處理。係統配置的自動掃描儀在紙卷進入對中工位前對紙卷上的小條碼進行掃描識別,從工廠的數據庫中讀出此紙卷的規格信息,如紙卷的幅寬、直徑,對中工位上的對中裝置將紙卷對中後,配置的激光測距儀將測量紙卷的端麵及圓周麵,從而測出紙卷的幅寬與直徑,與掃描儀識別的條碼數據進行比較;同時對中機處的稱重儀表將對工位上的紙卷進行稱重測量,並將測出的實際重量與理論重量進行比較,完成紙卷信息的複核。複核成功後,將紙卷的重量信息更新至服務器。

(2)入口緩衝器工位:從對中工位來的紙卷經入口緩衝器平穩地將紙卷停在工位移動裝置上。其中,工位移動裝置負責將紙卷從此工位依次送往後續工位,直至壓合工位。

(3)折邊工位:經工位移動裝置從入口緩衝器工位送到折邊工位的紙卷,將在此工位完成紙卷的內封頭的放置和牛皮紙的包裝與折邊。係統配置的放內封頭機器人將根據工位上紙卷的直徑信息自動選擇合適的內封頭,自動抓取兩個封頭放置在內封頭放置機上,經由內封頭放置機將封頭放置在紙卷兩側;折邊工位的送紙與放紙係統根據工位上紙卷的幅寬信息選擇合適的牛皮包裝紙,選中的包裝紙經切紙噴膠係理,傳統的工藝是人工放置內外封頭,人工粘貼商標。隨著工統將紙頭粘貼在紙卷上,並根據設定的包裝層數計算送出的包裝紙的長度;達到設定的長度後,由切刀切斷包裝紙並噴尾膠,將牛皮紙可靠地粘貼在紙卷上,完成紙卷圓周麵的包裝。再經過折邊係統,將紙卷兩側多餘的包裝紙進行折邊處理,以便於後續工位進行端麵的壓合密封處理。

(4)等待工位:在折邊工位完成牛皮紙包裝的紙卷經工位移動裝置送到此工位,工位上配置的貼標係統,將自動根據紙卷信息打印出商標合格證,粘貼在紙卷的圓周麵。

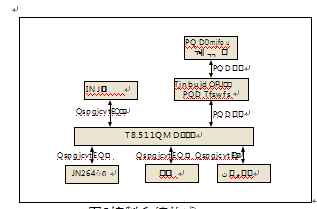

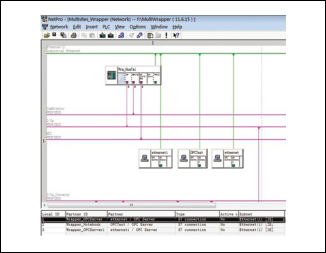

圖2 控製係統構成

(5)壓合工位:工位上配置的外封頭機器人自動根據紙卷的直徑信息抓取合適的外封頭,將其放置在熱壓盤上,加熱後的熱壓盤將外封頭的膠水熔化後,對工位上的紙卷進行壓合,從而將外封頭貼在紙卷上,對紙卷的端麵進行密封處理。

(6)出口工位:從壓合工位踢出的紙卷可在後續的移動裝置上,由貼標機器人抓取商標合格證,並將之粘貼在包裝後紙卷的端麵。

根據控製係統數據處理能力與實時性的要求,係統采用西門子S7-400PLC為主機,通過ProfibusDP總線連接多個現場ET200M智能從站、人機界麵、變頻器(ABB800係列)以及第三方控製器,通過以太網連接到OPC服務器,收集包裝機係統中的運行數據,其中,第三方控製器主要為放置內外封頭的機器人,以及貼標機器人。ProfibusDP網絡的實時性、可靠性,可以保證數據在PLC係統與機器人控製係統中的可靠傳遞,機器人係統根據PLC係統傳遞過來的信息,自動選擇內外封頭並與PLC係統進行聯動。

係統主要結構如圖2。

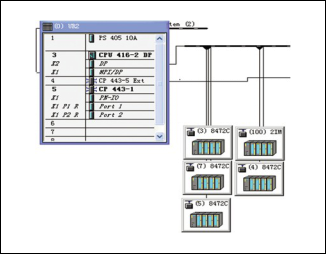

為保證全自動紙卷包裝機的正常運行,現場設備上裝有眾多的傳感器來采集現場設備的運行位置與狀態。通過西門子分布式智能從站ET200M係列,將現場傳感器的數字量、

圖3 ProfibusDP網絡中的智能從站

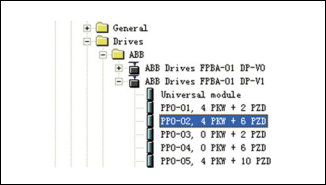

圖5 變頻器總線控製模塊的數據格式

圖4 ProfibusDP網絡中的變頻器從站

圖6 ProfibusDP網絡中的機器人組態

模擬量信號傳送到現場的ET200M從站模塊上,模塊將采集到的信號進行數字化處理,通過ProfibusDP網絡,將信號傳送到PLC,如圖3所示。人機界麵(HMI)采用的是西門子係列的MP277按鍵式操作屏,操作屏內置WindowsCE操作係統,通過WinccFlexible軟件對操作屏進行編程開發,開發的操作屏將與PLC通過DP網絡通訊,通過在PLC程序中建立專用DB數據塊,將操作屏上的操作變量和顯示變量與PLC中的對應起來,在操作屏上用功能按鈕改變變量值或輸入數值型變量,可以用來代替實際的按鈕來操作現場設備,進行係統參數設置,或顯示係統運行數據、故障報警、操作提示等功能。

係統采用的電機控製變頻器選用ABB品牌的ACS800係列變頻器,配上專用的總線控製模塊RPBA-01模板,可以將變頻器直接通過ProfibusDP現場總線直接連到PLC係統的DP網絡中(如圖4所示)。將PLC作為主站、變頻器作為從站時,主站向變頻器傳送運行指令,同時接受變頻器反饋的運行狀態及故障報警狀態的信號,RPBA-01總線控製模塊將從ProfibusDP網絡中接收到的過程數據存入雙向RAM中,過程數據中的每一個字都被編址,在變頻器端的雙向RAM可通過被編址參數排序,向變頻器寫入控製字、給定值或讀出實際值、診斷信息等參數。變頻器現場總線控製係統,若從軟件角度看,其核心內容是現場總線的通訊協議。通訊協議中的網絡數據格式根據ProfibusDP標準選用PPO2類型

(4PKW+6PZD),如圖5所示。其中PPO2包括參數值PKW及過程數據PZD。參數值PKW可用來設置變頻器運行時要定義的一些參數值;過程數據PZD是變頻器運行過程中要輸入/輸出的給定值或狀態量,如頻率給定值、速度反饋值、電流反饋值等,也可用來修改變頻器的參數。將網絡數據這樣分類定義的目的,是為了完成不同的任務,即PKW的傳輸與PZD的傳輸互不影響,均各自獨立工作,從而使變頻器能夠按照主站控製係統的指令運行。變頻器通過總線控製,可以線性輸出控製變頻器給定值,從而對運行設備進行平滑控製,並得到變頻器的實時數據,提高係統的控製精度與設備運行穩定性。變頻器的故障信息也可以通過總線傳送至PLC係統,係統可將此報警信息傳送至上位機係統進行歸檔,作為曆史數據便於設備維護或作故障預測。

包裝機係統中的內外封頭機器人選用的是ABB係列六軸機器人,貼標機器人選用的是ABB係列四軸機器人,用來完成內外封頭的自動選擇與抓取、商標合格證的抓取與粘貼。機器人係統自帶ProfibusDP網絡接口,因此可將機器人係統作為DP主站,通過DP協議與PLC之間進行DP主站間的IO

圖7 內、外封頭機器人

圖8 StationConfiguratorEditor配置窗口

圖9 Step7中添加PCStation

通訊,如圖6所示,用來傳遞設備運行中需要的各種數據,如紙卷的信息、內外封頭的規格、封頭紙垛的高度、故障信息、聯動信號等變量數據。機器人控製係統利用空間坐標作為運動軌跡,按照預先設定好的路線來進行高速運動,並能精確定位。通過機器人手臂端安裝的夾具係統,可以吸附內外封頭或商標合格證,移動到指定的地點進行放置,並能對內外封頭紙垛利用三點確定圓的數學原理來自動確定圓心,保證放置內外封頭位置的準確性。在壓合工位中,將熱壓盤位置的實時數值傳送給機器人係統,機器人就可隨時改變運動軌跡,實時跟隨壓合設備進行外封頭的放置,進一步提高設備的運行效率。

係統的數據采集運用的是OPC技術,OPC(OLEforProcessControl)是Microsoft公司的對象鏈接和嵌入OLE/COM技術在過程控製方麵的應用,為工業控製領域提供了標準的數據訪問機製。OPC的出現為基於Windows的應用程序和現場過程控製應用建立了橋梁。OPC技術擴展了硬件設備的概念,OPC技術為控製網與管理網之間的互聯,以及上層應用軟件和控製設備之間的數據通訊提供了極大的方便。對於車間生產來說,所有生產的紙卷都需要有對應的信息跟蹤,以便於更好地生產管理、銷售查詢,因此紙卷從複卷機處下卷後,便會有唯一的條碼信息進行標識。紙卷在經過包裝機係統時,會完成紙卷的規格複核、稱重、貼標等工藝處理,在完成這些工藝時所產生的信息、時間等數據都需在工廠數據庫中能夠查到。為把這些在PLC控製係統產生的數據傳送到公司級的數據庫係統中,本係統通過OPC技術連接到PLC係統中,在工控機上組建OPC服務器,並在PLC係統中配置以太網通訊模塊,將OPC服務器與PLC係統進行以太網

圖10 組態PLC與OPC連接

連接,從而可以滿足大數據量的傳輸。具體組建方法如下:首先,在欲組建OPCServer的工控機上安裝Simatic

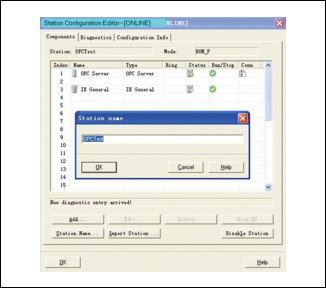

NET後,在StationConfiguratorEditor配置窗口中的#1與#3槽位分別添加OPCServer和IEGeneral選項,並在IEGeneral中分配好以太網卡參數,配置完成後在StationName選項中填寫定義的PC站名稱,且要與STEP7中配置的名稱一樣。見圖8。

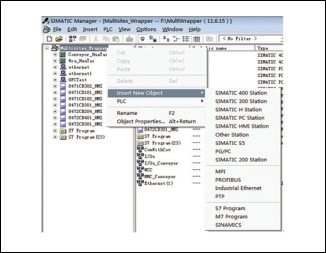

其次,在編程設備的Step7項目中,插入SIMATICPCStation,並將名稱改為跟OPCServer中配置的一致,在新加的PCStation硬件組態中,選擇與OPCServer中配置的硬件一樣(見圖9),並打開硬件組態畫麵中的網絡配置窗口,添加PLC與OPCServer連接(見圖10)。

在Step7中完成配置後,需將PCStation下載到OPCServer側建立的虛擬硬件機架中。在PLC程序中,為方便與OPCServer進行通訊,需建立一個用來通訊的共享數據塊DB,並將要進行通訊的數據進行預先的定義,雙方建立統一的一個數據表,PLC主要負責將OPC需要的數據收集並保存在DB塊對應的存儲區中。這些數據包括接入PLC係統中的稱重儀表稱出的紙卷重量信息、機器人運行數據、內外封頭紙垛高度信息、設備故障信息、總線控製變頻器故障信息等。

機器人、OPC服務器等智能裝備在全自動紙卷包裝機的大量應用,提高了工廠生產的自動化水平,與當前國內外產能不斷集中的形勢相適應,滿足了工廠客戶對設備提出的高要求。采用OPC與PLC以太網通訊技術後的整個生產過程中,生產實時數據與設備運行狀態都可以報表的形式進行統計與歸檔,並且在引入ERP等管理軟件後,實現了整個生產過程中的封閉式管理,生產維護人員隨時能根據設備運行狀態信息對設備進行重點維護與檢查,減少了設備的故障率,預防非正常停機,提高了整個生產過程的效率。

智能係統在全自動紙卷包裝機中的應用,為整個造紙行業智能化裝備的大量投入打開了新局麵,並成功地打破了國外產品壟斷國內市場的局麵,為時下流行的工廠管理決策係統、“工廠雲”數據係統等大數據信息化的普及提供了基礎數據來源。

文章來源於網絡轉載,侵刪

- 上一篇:智能插袋機掉袋問題解決方案

- 下一篇:智能型定量包裝秤的設計及其計量性能驗證