谘詢電話

ENGLISH0755-88840386一種全自動軟袋物料再包裝生產線的設計

發布時間:2020-07-30 11:02:16 |來源:網絡轉載

0引言

軟袋包裝廣泛應用於食品、化工、調味料、飼料添加劑、醫藥等,其包裝形式深受用戶喜愛。軟袋包裝是指采用柔性包裝材料製成的包裝袋,並充填流動性或半流動性物料的包裝形式“氣目前,在食品、醫藥等生產過程中,針對軟袋物料的識別、包裝、貼標等單一工位自動化水平較高,但整體自動化水平較低。因此,為便於對物料的實時跟蹤和監控,防止物料信息混亂和錯誤貼標,減少生產過程中人為汙染源的加入,設計一個全自動的軟袋物料上、下料、在線識別打印、貼標及包裝係統對於提高生產企業自動化水平,保證產品質量具有重大現實意義。

基於此,本文設計一種全自動軟袋物料再包裝生產線,能夠實現將軟袋物料自動上料並在線識別物料具體信息,然後將軟袋物料信息實時打印並自動貼於物料上,再將貼標後的物料進行自動包裝為枕形袋,最後根據物料信息由自動下料係統將物料按類按序自動下料。

1係統總體設計

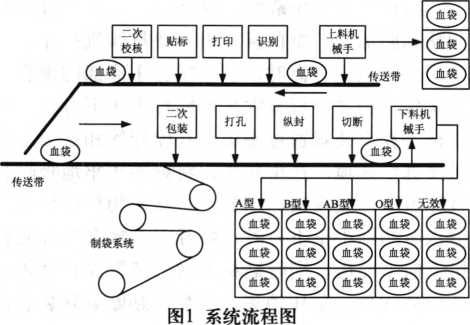

根據係統功能要求,對實際生產過程進行分析最終確定係統流程如圖1所示。係統由上料部分、信息識別部分、打印貼標部分、包裝部分及下料部分組成。上料部分:由抓取和整形兩部分組成,抓取部分將位於料筐中的軟袋物料按序逐袋抓取放置於傳送帶上指定位置。由於軟袋易變形,且抓取後放於傳送帶上位置不固定,因此,設置整形部分,將物料進行上下、左右及前後整形,保證包裝物料位於上料工位初始位置處。信息識別部分:分為兩次識別,一次識別在線識別物料初始信息,通過讀取物料原始標簽碼實現;二次識別為識別物料在線實時貼標信息,通過讀取新貼標簽信息來實現,保證貼標正確。打印貼標部分:分為打印和貼標兩部分,打印部分根據讀取到的物料原始標簽信息,通過數據庫査詢獲得物料的具體信息,生成按要求製定的標簽並由工業打印機在線實時打印出來並由吸標手吸住標簽。待物料經傳送帶運行至貼標手下方時,貼標手動作將新打印的實時標簽貼於物料表麵。包裝部分:將貼標後的物料包裝成枕形袋,由製袋、縱封、橫封和切斷及輸送部分組成,製袋部分完成製袋功能,將包裝膜由製袋器整形為袋狀,再由縱封部分將物料裹入包裝膜中,經橫封和切斷形成枕形袋,再由輸送裝置將包裝好的物料輸出至預定位置。

下料部分:將包裝後輸出至預定位置的物料,由機械夾手夾取並按類按序放入應放的料筐中,從而完成一個操作循環。

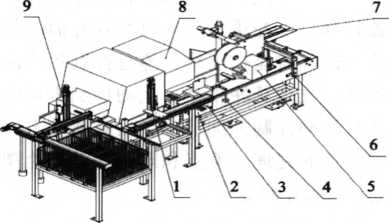

綜合以上分析確定係統布局如圖2所示。

1.自動上料單元;2.位置校正單元;3.除水單元;4.掃描識別單元;5.打印貼標單元;6.掃描校對單元,7.推送、刮送單元;

8.自動再包裝單元;9.下料分檢單元

圖2自動包裝係統的整體布

2係統關鍵單元設計

2.1自動上料、下料單元設計

考慮到軟袋物料具有流動性、易變形的特點,抓取操作存在一定技術困難⑶,同時傳送帶輸送的隨機物料需按類按序碼放,並且在抓取後的運動過程中要求精確定位和運動速度快,經過試驗和分析,采用直角坐標機器人與專用氣動剛性機械手組合來實現自動化上下料。

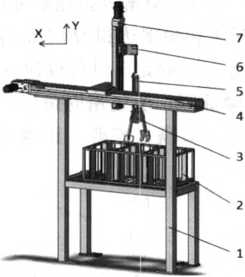

上料單元模型簡圖如圖3所示,自動化作業時,軟袋物料按1X3X6的方式放置於料框中,上料傳感器檢測到有待上物料時,處於原點位置的機械手沿X方向移動至需抓取物料的X坐標位置,再沿Y向下降至抓取位置,機械手閉合抓取物料,然後機械手按原路徑返回至初始位置。根據要求,在每一工作循環開始時機械手打開,將物料蝠於上固定典氣完成一次上料工作循環。

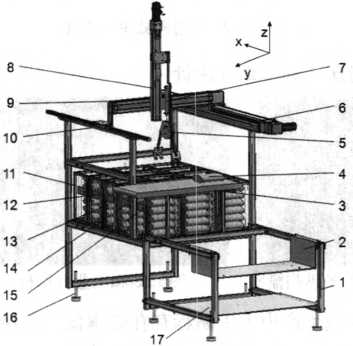

下料單元模型簡圖如圖4所示,當軟袋包裝成枕形袋經輸送帶輸出至待下料位置(機械夾手原點位置)後,機械夾手閉合抓取物料並沿Z方向上移,根據上位機數據庫讀取的軟袋條碼信息(以A型為例),機械手沿X、Y方向聯動至A型料框需放料位置後,再沿Z方向下降一定距離,機械手張開,將物料放入料筐的正確位置,放置物料後機械手返回原點位置,進行下一次工作循環。

1.機架;2.料框;3.機械夾手;4.X軸機械臂;

5.氣紅;6.連接板;7.Y軸機械臂

圖3上料單元模型圖

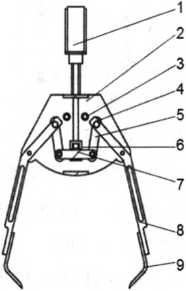

末端執行機構使用專用機械夾手實現物料的抓取,結構如圖5所示,機械手通過機架與線性模組滑塊固定,依靠氣缸杆的伸出與縮回提供動力,帶動滑塊經過連杆機構傳動實現機械手的張開與閉合,完成物料的抓取和碼放。

1.機架;2.控製櫃安裝板;3.下料傳送帶;4.軟袋模型;5.機械手;6.X軸機械臂;7.迷你氣缸;8.Z軸機械臂;9.Y軸機械10

支撐導軌;11.ILV型料框;12.IV型料框;13.HI型料框;14.H型料框:15.I型料框;16.地腳;17.工控機安裝板

圖4下料單元模型簡圖

2.2信息識別單元設計

信息識別包括條碼信息的自動獲取和遠距離

存儲,是實現生產線全自動化的紐帶。生產中主要存在以下難點:1)初始條碼因人工貼標存在粘貼傾斜的現象且軟袋放置於傳送帶上時姿態不確定;2)自動化要求較高的生產率,需要有較高的掃描頻率;3)獲取的條碼信息須及時反饋至上位機數據庫存儲,以便生成新的文字標簽。基於此,在上料機構設計整形裝置,對抓取的軟袋物料進行左右、前後和上下整形,並選用德國SICK公司的CLV410固定型條碼掃描器如圖5所示,該設備掃描分辨率和頻率達到為0.1mm和800Hz,並且傳輸速率高,400m距離時傳輸速度可達15Mbit/s[5,o實際試驗證明,所選用的條碼閱讀器和所設計的整形裝置可以滿足需要,正確讀取率不低於99%。

存儲,是實現生產線全自動化的紐帶。生產中主要存在以下難點:1)初始條碼因人工貼標存在粘貼傾斜的現象且軟袋放置於傳送帶上時姿態不確定;2)自動化要求較高的生產率,需要有較高的掃描頻率;3)獲取的條碼信息須及時反饋至上位機數據庫存儲,以便生成新的文字標簽。基於此,在上料機構設計整形裝置,對抓取的軟袋物料進行左右、前後和上下整形,並選用德國SICK公司的CLV410固定型條碼掃描器如圖5所示,該設備掃描分辨率和頻率達到為0.1mm和800Hz,並且傳輸速率高,400m距離時傳輸速度可達15Mbit/s[5,o實際試驗證明,所選用的條碼閱讀器和所設計的整形裝置可以滿足需要,正確讀取率不低於99%。

1.迷你氣缸2.機架3.螺栓4.鑰釘5.連杆

6.氣缸連接塊7.滑塊8.搖杆9.機械手手抓

圖5專用氣動機械手示意圖

傳統生產中人工貼標存在效率低、錯誤率高、粘貼不規範、且不能完全保證標簽與物料對應的缺點。根據係統要求,選用美國Zebra工業打印機(如圖6所示)和壓敏膠標簽氣動貼標手。該打印機可以在無人看管的情況下實現24小時連續高速打印,並且不受打印材料限製,采用熱轉印方式打印的文字與圖形具有防刮,防水,防腐蝕的特點,可連接至上位機數據庫實現現場實時打印時。

貼標單元為壓敏膠氣動貼標手,主要分吸標和貼標兩部分。空白標簽由工業打印機打印完文字信息經棍輪剝離時,位於貼標手底部的銅管向前吹氣,將文字標簽吹平至貼標手正下方,同時貼標手真空裝置通過底板小孔使標簽和底板之間形成真空環境,產生負壓,將標簽牢牢地吸附在吸標板上,完成吸標動作;當軟袋物料由傳送帶輸送至貼標手正下方時,貼標手底板在氣缸的作用下向下衝壓,同時貼標手吹氣裝置通過底板小孔向外吹氣,負壓消失,將標簽粘貼到軟袋表麵並壓緊,從而完成貼標動作。3控製係統設計

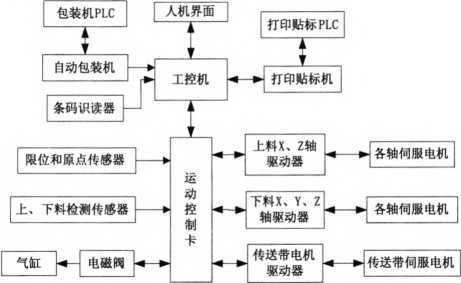

3.1硬件結構設計

控製係統硬件結構如圖7所示,PC機與運動控製卡構成主從式控製結構進行數據的處理和信號的監控等。工控機負責人機交互界麵的管理和控製係統的實時監控工作,通過控製程序向多軸運動控製卡發出脈衝指令;運動控製卡接受指令完成所有運動控製的細節,包括脈衝和方向的輸出、加減速的處理、原點和限位信號的檢測、路徑規劃、邏輯控製等⑶。

運動控製卡通過脈衝輸出、編碼器輸入接口向上、下料直角坐標機器人各軸伺服驅動器和傳送帶伺服驅動器發出脈衝指令並接受編碼器反饋信號控製各伺服電機的轉速和方向,完成精確的點位控製;原點和限位傳感器負責位置的檢測並反饋至控製卡形成閉環控製;上、下料傳感器負責待上、待下物料的檢測,通過開關量輸入和輸出接口發出電平信號控製電磁閥的通斷,完成各氣動元件的動作;打印貼標機和自動包裝機的運動控製有獨立的PLC控製器控製,打印貼標機和上位機之間隻進行物料信息的交換。

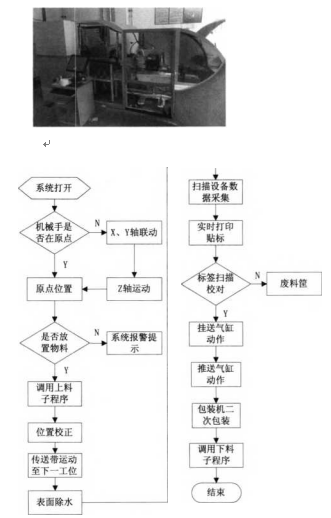

3.2軟件設計

控製軟件基於Delphi7.0平台開發,采用了麵向對象和模塊化的思想進行設計。單個物料的工作流程如圖8所示,係統打開時首先進行狀態自檢和機械手原點檢測,待機械手處於係統設定的相對原點坐標位置後,上料機器人檢測到有待上物料,開始按照預先示教的動作將物料輸送至傳送帶指定位置,完成一次上料工作循環,同時人機界麵上料區域顯示該物料已完成上料;傳送帶傳送物料分別經過上下整形和左右位置校正及表麵除水工序,當經過掃描設備時,傳送帶低速通過以提高條碼識別率,獲取到物料信息並上傳至上位機數據庫存儲,在到達打印貼標工位時,打印機訪問數據庫,讀取該物料條碼信息生成新的文字標簽粘貼於物料表麵之上;新帖的標簽在經過二次掃描與原條碼信息核對,從而保證標簽信息與物料類型的一致性;信息核對無誤的物料被輸送到包裝工位,經製袋、縱封、橫封和切斷形成枕形袋,再由輸送裝置將包裝好的物料輸出至下料預定位置。下料機器人檢測到待下物料後,機械手動作抓取物料,根據物料類型將物料放置在指定類型料框的指定位置,同時軟件界麵顯示該類型料筐此位置已放置物料。

圖8單一物料工作流程

為了實現多工位並行動作,提高效率,係統采用了多線程技術,將不同的控製任務分配到不同的線程中,在連續運行時通過對各線程的調用實現多個工序的並行工作,各線程之間相互獨立且並行運行,從而滿足生產效率要求。

4試驗驗證

係統經過多次改進和調試後,最終試製的樣機如圖9所示。按照實際要求的400袋/h的速度運行,以150框(共2700袋)物料為實驗對象,實驗結果顯示有3袋物料沒有完成二次包裝工序,成功率為99.9%。觀察和分析發現,這3袋失敗的原因是由於初始的條碼標簽不規整且不同程度受損,導致掃描工位不能識讀,直接進入廢料筐。實驗結果表明,試製樣機可實現軟袋物料的全自動化生產。

5結論

本文通過對軟袋物料全自動包裝係統的研究,獲得如下結論:

1.運用直角坐標機器人和專用的氣動機械夾手可以實現上、下料的準確抓取和碼放;

- 采用Zebra工業打印機,利用負壓吸附原理,采用壓敏膠氣動貼標手可解決現場實時打印貼標問題;

- 基於運動控製卡和上位機的方法,用Delphi7.0麵向對象高級編程語言,運用多線程技術進行係統軟件開發可以實現係統的控製要求,實際運行穩定。

文章來源於網絡轉載,侵刪