谘詢電話

ENGLISH0755-88840386穀物包裝自動流水線設計

發布時間:2020-07-28 11:41:51 |來源:網絡轉載

隨著社會經濟的不斷發展,農業勞動力不斷向其 他產業轉移,導致其結構性短缺日趨嚴重,人工作業成 本不斷攀升⑴。以穀物包裝過程為例,該過程涉及稻 屑二次分離、穀物烘幹、稱質量、灌裝和封口等步驟。 目前,這些過程大都依靠人力完成,不僅勞動強度高、 工作效率低、勞動力成本過高;另外,農業產區勞動力 資源日益短缺的矛盾凸顯,無法滿足實際生產對人力 資源的需求。

在此背景下,一些學者針對糧食等農產品設計了 自動包裝機械裝置3],並且在包裝機械設計方法⑷、 包裝機械設計中的控製技術⑸、包裝機械裝備可靠性 技術⑹以及包裝機控製係統'湖等方麵開展了研究, 取得了若幹成果。

本文設計了針對穀物進倉、灌裝和封口過程的自 動化包裝設備,包括:稻屑分離裝置、上袋裝置和灌裝 封口裝置。在控製係統的協同指令下,實現了穀物從 收割進倉到烘幹出倉以及包裝稱質量過程的自動化, 大大節省勞動力。測試結果顯示:所設計的自動流水 線能有效實現稻屑分離、撐袋、灌裝、稱質重和封口,具 有結構緊湊、裝調容易、靈活便捷、運行穩定等特點,擁有良好的市場推廣價值。

1自動流水線結構設計

1.1總體結構設計

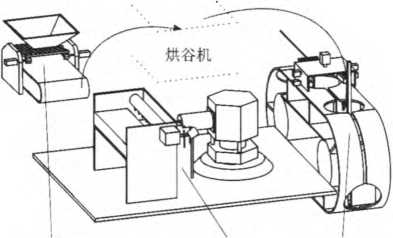

稻屑分離裝置 自動上袋裝置 灌裝封口裝置 圖1所示

包括:稻屑分離裝置、自動上袋裝置和灌裝封 口裝置3大部分。稻穀從田間收割之後,首先由稻屑 分離裝置進行次分離,進一步去除收割過程混雜在 稻穀中的稻杆、稻屑或泥塊等雜質;接著穀物由傳輸帶 運送至烘穀機進行水分蒸發工序;上袋裝置實現穀物 包裝袋袋口的自動撐開,並將撐開狀態的包裝袋安置 於灌裝封口裝置工作腔內的質量檢查裝置上;待烘穀 機將幹燥的穀物裝入袋子後,由灌裝封口裝置實現袋 口的自動封合,完成穀物包裝。

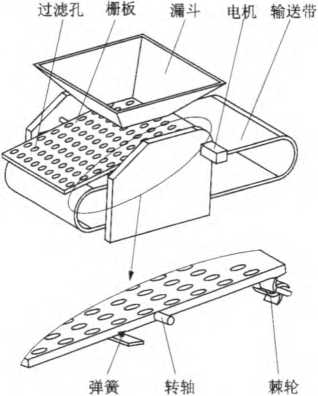

1.2稻屑分離裝置結構設計

在現代農耕過程中,雖然收割機在田間作業時已 經對稻穀進行第1次稻杆和穀粒的分離,但是並不徹 底,而這些殘留的稻杆對烘幹機的正常作業產生一定 的影響,所以在穀物進入烘幹機之前增加稻屑分離這 道工序,用於保證烘幹過程的有效作業。圖2所示為 稻屑分離裝置,主要由漏鬥、柵板和輸送帶組成。柵板 通過支架傾斜安裝於漏鬥下方,整個柵板上均勻分布 過濾孔,過濾孔的尺寸可供穀粒恰好通過。柵板的中 部兩側通過轉軸與支架上軸承配合,能靈活轉動,柵板 下邊緣與彈簧相連,上邊緣則與棘輪相抵。輸送帶位 於柵板下方,輸送帶的輸出端與烘幹機的進料口銜接。 工作時,將混有稻杆、稻屑等雜質的稻穀倒入漏鬥中, 稻穀在自身重力的作用下由漏鬥底部下落到傾斜的柵 板中。因整個柵板與彈簧、棘輪構成動配合關係,隨著 棘輪在電機的帶動下快速旋轉,使柵板相對中部轉軸 產生高頻小幅度震動,進而使穀粒從柵板的過濾孔穿 過掉落,稻杆和稻屑則沿著傾斜的柵板滑落,實現稻屑 等雜質與穀粒的分離。穀粒落到傳輸帶上,直接輸送 至烘幹機進行穀物的烘幹操作。

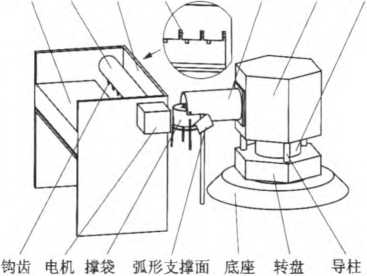

1.3自動上袋裝置結構設計

自動上袋裝置的核心部件為張口機構和撐袋機 構,如圖3所示。張口機構主要由置物平台、滾軸、隔

圖2稻屑分離裝置

Figure 2 Rice and rice crumb separation device

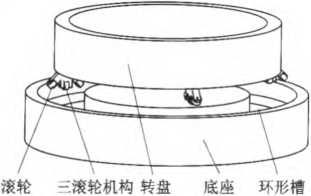

板和機架組成。置物平台用於放置穀物包裝袋,該平 台的高度隨著包裝袋的數量減少可逐漸抬升,確保平 台上最上層包裝袋被鉤齒有效勾住。鉤齒位於滾軸 上,滾軸前側上方分離隔板上有一排分離槽,可使鉤齒 在運動過程中剛好穿過。撐袋機構包括撐袋核心部件 和活動基座,活動基座主要由底座、升降台、轉盤和連 接臂組成,連接臂的端部與撐袋機構核心部件的桶體 活動餃接。轉盤通過中心轉軸定位在底座上,轉盤下 方圓周均勻分布3個開叉式“M”型三滾輪機構,滾輪 機構嵌在底座環形槽內.如圖4所示。

置物平台滾軸隔板分離槽 連接臂升降台螺杆

圖3自動上袋裝置

Figure 3 Automatic bag opening device

三滾輪機構中的滾輪與環形槽接觸麵不同,其中 內滾輪在環形槽底邊的內沿上運行,中間滾輪在環形 槽的底麵上運行,外滾輪在環形槽底邊的外沿上運行。 升降台通過螺杆旋轉帶動其沿導柱實現上下運動。

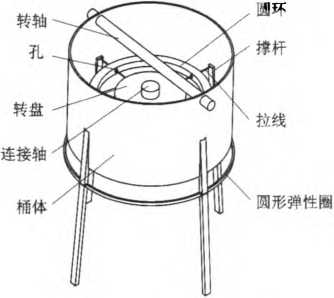

撐袋機構核心部件如圖5所示,其外形輪廓為圓 柱形桶體,桶體外壁上均勻分布4個撐杆,撐杆頭部連

圖4轉盤與底座

Figure 4 Dial and base

接拉線,該拉線穿過圓環上的孔與轉盤連接,中部通過 轉軸與桶體活動連接,下部則由圓形彈性圈相連。工 作時,轉盤在電機帶動下轉動,拉動拉線使撐杆的頭部 內縮,進而使整個撐杆相對中部轉軸轉動,撐杆下部則 克服彈性圈的彈性變形力外展實現撐開姿態。在脫離 時,反向轉動轉盤使拉線鬆弛,此時撐杆下部在圓形彈 性圈變形恢複力的作用下內縮收攏,帶動撐杆回複 原位。

圖5撐袋機構核心部件

Figure 5 Key parts of bag opening device

另外,撐袋機構與張口機構之間有一弧形支撐麵, 該弧形支撐麵外形為中間高兩側低。當撐袋機構核心 部件隨活動基座轉動到弧形支撐麵處時,因桶體與弧 形支撐麵上表麵相互擠壓,撐袋機構核心部件的姿態 將由垂直狀態轉化為水平狀態再轉化為垂直狀態。桶 體與弧形支撐麵的接觸情況可由升降台的運動進行 調節。

工作時,包裝袋事先疊放於置物平台上,包裝袋上 方的滾軸在電機帶動下旋轉,其上的鉤齒將鉤住一個 包裝袋的上袋口,使包裝袋袋口在上袋口鉤齒和下袋 口重力共同作用下完全打開,以便於撐袋機構的各撐 杆伸入」當撐袋機構隨活動基座轉動到張口機構一側 時,其桶體在弧形支撐麵的作用下上抬,撐杆逐漸伸入 到包裝袋中。此時,各支撐杆下部同時外展使包裝袋 袋口處於張開狀態。隨著滾軸繼續轉動,與上袋口相 連的鉤齒進入到分離隔板上的分離槽,使鉤齒與包裝 袋脫離。撐袋機構核心部件則帶著包裝袋隨活動基座 繼續運轉至灌裝機的正上方,此時活動基座的升降台 下降將包裝袋放入灌裝機工作腔內。隨後烘穀機出料 口將已烘幹的穀物裝入包裝袋中,當質量檢測裝置反 饋的質量到達設定值時,各支撐杆同時收攏,升降台上 升使支撐杆脫離進行新的上袋操作。

1.4灌裝封口裝置結構設計

與以往的結構不同”們,本文根據工作過程設計了 全新的灌裝封口裝置的結構,如圖6所示。作為穀物 進倉與灌裝自動流水線的最後一個環節,自動灌裝封 口裝置要完成灌裝和封口 2個過程。

U型封口支架升降氣缸緊固件氣缸夾板氣缸質量檢測裝置

圖6灌裝封口裝置

Figure 6 Packing and sealing device

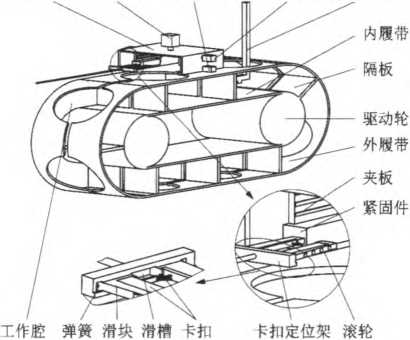

灌裝機構上內外間隔分布的2個履帶,在驅動輪 帶動下進行間歇性的運轉,內外履帶之間通過隔板連 接。從圖6可知,在隔板和履帶間有若幹工作腔,每個 工作腔在外履帶側有一個進料口。工作腔內安置一類 “L”型的穀物質量檢測裝置,可根據獲得的穀物質量 信號來控製穀物烘幹機的下料操作。

在完成穀物灌裝過程後,由封口機構進行袋口密 封,完成穀物的整個包裝過程。封口機構包括一倒 “U”型封口支架和卡扣定位架,其中封口支架上安裝 2組氣缸:夾板氣缸和緊固件氣缸,分別實現穀物包裝 袋袋口的夾緊以及緊固件的運動。整個支架由升降氣 缸驅動,實現封口支架上下起降。而卡扣定位架位於 封口支架正下方並與緊固件保持同一高度。卡扣定位 架的後端安裝在卡扣氣缸上,通過該氣缸帶動卡扣定 位架上的卡扣進入到封口支架中。在卡扣定位架前端 麵的滑槽上有2個滑塊,滑塊可沿著滑槽移動。卡扣放置在滑塊的對側麵中,兩滑塊之間有複位彈簧。

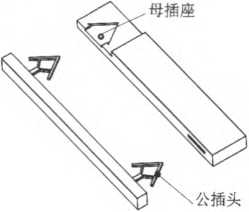

卡扣結構如圖7所示,由公插頭和母插座組成:公 插頭兩端分別有一個由“人”字型的頭部和“Y”形的 支座構成的卡頭。該卡頭與母插座上的卡槽配合,卡 槽由位於裏麵的“V”型槽和位於口部的直通槽構成, 且“V”型槽的最大寬度與卡頭的最大寬度對應,直通 槽的寬度小於“V”型槽的最大寬度而在兩者的連接部 位形成鎖定凸台。這種結構設計一方麵有利於卡扣的 順利卡合,另一方麵可以減少進入卡槽阻力的同時提 高卡頭的卡合力.防止脫鉤。

圖7卡扣 Figure 7 Snap joint

工作時,自動灌裝機上工作腔的進料口運行到烘 幹機出料導管出口的正下方,灌裝機隨即停止移動,烘 幹機開始往進料口中的包裝袋進行下料操作。與此同 時,穀物質量檢測裝置根據獲得的質量信號來控製穀 物烘幹機的下料操作和自動灌裝機的間歇性運轉。當 包裝袋內穀物質量達到預期目標,撐袋機構核心部件 的撐杆同時內收,從灌裝機處脫離。隨後在履帶帶動 下,包裝袋底部從檢測裝置上脫離到內履帶上被運至 封口機構中。此時,夾板氣缸動作,使兩夾板夾緊包裝 袋袋口;升降氣缸帶動整個封口支架上升而上提被夾 緊的袋口;接著卡扣氣缸將卡扣定位架伸至袋口,使得 卡扣公插頭和母插座分別位於袋口兩側;最後緊固件 氣缸壓迫緊固件從而推動兩滑塊沿著卡扣定位架上的 滑槽運動,帶動卡扣的公插頭和母插座相向運動,使得 公插頭穿透編織袋並與母插座實現卡合,完成袋口的 密封,封口完成的穀物進一步幹燥儲藏。

2工作流程

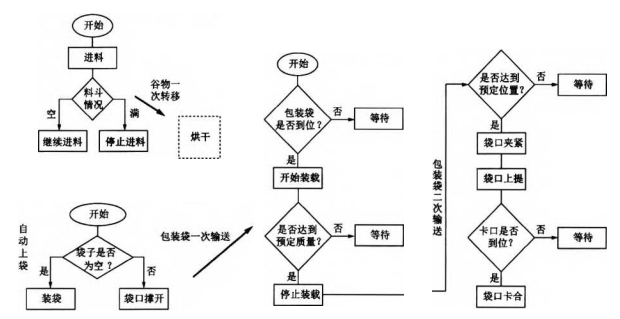

整個流水線分為穀物分離、穀物烘幹和穀物包裝 3個過程。工作流程如圖8所示。

如圖8所示

上電後,檢測所有機械及電氣設備是否複位。稻 屑分離裝置和烘穀機首先啟動,含有雜物的穀物進入 料鬥,在自身重力作用下落到傾斜的柵板之上,通過柵 板的高頻振動穀粒進一步落到下方傳輸帶,進而被運 輸至烘穀機進艙口,實現穀物的一次轉移。料鬥內穀 物量由傳感器自動監控,穀物過滿時停止進料,過少時 提醒繼續進料。此過程直到烘穀機內稻穀量達到容量 的極限值為止,之後,稻屑分離裝置停止工作,進入穀 物烘幹工序。

在烘穀機完成稻穀烘幹任務時,係統將啟動自動 上袋裝置。裝置首先檢測置物平台上是否有包裝袋, 然後轉動滾軸張開袋口,接著轉盤運動,使得撐袋機構 進入袋口完成撐袋任務,並等待包裝封口裝置信號。

包裝封口裝置在完成上一個穀物袋工作任務後隨 即向撐袋裝置發送更新包裝袋指令,此時,自動上袋裝 置將處於撐開狀態的袋子轉移至灌裝機構處,當到達 指定位置後,向烘穀機發送穀物出倉指令。當袋子中 穀物達到預設質量後,烘穀機停止岀倉作業,撐袋機構 複位,穀物包裝袋被運輸至封口機構處,完成包裝袋二 次輸送。

隨後,夾板氣缸動作將袋口夾住,升降氣缸動作將 袋口上提,卡扣到位後緊固件氣缸動作實現卡合,完成袋口的封口作業。

3試驗測試

對樣機進行了高中低3檔速度下各200個穀物包 裝袋測試,記錄出錯次數及岀錯原因,結果列於表1。

表1運行穩定性結果

Table 1 Results of running stability

|

速度 |

動作類型及故障次數/次 |

||||

|

鉤齒未 有效勾住 |

撐袋機構 未伸入袋口 |

夾口未能 完整夾住 |

卡扣質 量問題 |

夾口過程 質量問題 |

|

|

低速 |

3 |

1 |

4 |

0 |

4 |

|

中速 |

1 |

2 |

3 |

1 |

2 |

|

高速 |

2 |

3 |

3 |

0 |

3 |

從結果看,導致運行過程故障原因主要出現在上 袋張口、夾口和卡扣3個環節。在上袋張口環節,主要 是由於鉤齒沒能有效勾住上袋口致使袋口沒有張開; 另外,撐袋機構未進入袋口也是另一個重要故障現象, 主要是外界(如風)因素幹擾,影響工作穩定性。在夾 口環節,夾板氣缸動作後,穀物袋袋口未能被完整夾 住,影響卡扣過程的成功率。如低速時,4次夾口質量 導致卡扣過程均失敗;在中速時,3次夾口質量差導致 2次卡扣過程的失敗。在測試過程中,出現1次因卡 扣質量問題導致無法有效穿透包裝袋,不過這個出錯 具有一定的偶然性。另外發現:這些故障出現頻次與 運行速度大小的關係並不大。

4結論

設計了穀物進倉、灌裝和封口過程的自動化設備, 給出設備的工作流程,各部分在以PLC為核心的控製 係統統一指令下,實現穀物從收割進倉到烘幹出倉以 及包裝過程的自動化。通過樣機試驗測試該機構的工 作穩定性,結果顯示:該裝置的不穩定主要發生在上袋 張口、夾口和卡扣3個環節。出錯概率與運行速度關 聯性不大,存在一定偶然性。通過分析,今後將在以上 3個環節進行結構優化,以便提高自動流水線工作性 能,解決工作過程的故障問題。

文章來源於網絡轉載,侵刪