谘詢電話

ENGLISH0755-88840386基於PLC的全自動包裝碼垛生產線控製係統設計

發布時間:2020-07-02 09:59:44 |來源:網絡轉載

當今生產工業的飛速發展離不開自動化控製的普及。在全國施行“機器換人”的政策形勢之下,浙江省更是在近幾年大力推行該項政策,並運用於各大機械和製造等行業中。如今 PLC 在工業生產中所占比例越來越高,它高速的計算力與穩定性極大地提高了生產力,創造了不可低估的效益。在新的發展形勢下,全自動化包裝碼垛生產線技術將變得越來越重要,可為國家的工業生產帶來不可低估的利處。而建立基於 PLC 為基礎技術的包裝碼垛生產線, 不僅成本低,其控製係統操作簡易,而且自動化程度相對較高,從而可以大大地改變從前生產效率低下的困境。

- 包裝碼垛生產線的機電一體化係統

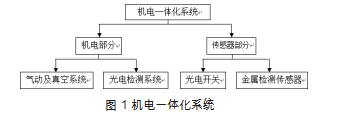

包裝碼垛全自動生產線主要分為機電與傳感器兩個部分。機電部分又由氣動及真空係統與光電檢測係統組成。傳感器部分由光電開關與金屬檢測傳感器組成。其係統組成結構如圖 1 所示:

1.1氣動及真空係統

氣壓傳動是近幾十年被廣泛應用的一種傳動方式,壓縮空氣作為其介質用於能量傳遞。氣壓元件具有結構簡單, 易加工,壽命長,維護方便的特點,用空氣做介質,來源簡單方便,用後直接排放,不汙染環境。在本課題設計的全自動化包裝碼垛生產線裝置中,氣動裝置主要用於電子自動稱重機、裝袋等環節中,具有重要的協調控製作用。

真空係統由真空泵、PLC 程序控製係統、儲氣罐、檢測器、真空閥門、境外過濾總成組成。其中真空泵是真空係統的最重要的部分,也是密封環節最為關鍵的組成部分。這個部分不僅提供真空動力源,還控製真空部分線路的通斷控製。檢測器在真空防漏與真空壓力方麵承擔檢測功能, 在檢測階段結束後發出相應的裝卸料信號。

1.2光電檢測係統

光電檢測係統主要由光源、光學通路、光電元件和單片機四部分組成。光電檢測電路把被計數的產品物體變化變成電信號,由顯示計數電路計數,再由數碼顯示管顯示, 並產生相應的電信號給PLC。同時該係統也可以檢測雜質, 實現碼垛裝置的自動控製,自動報警等功能。

1.3光電開關

本係統選用了型號為 E3JK-DS30M1 光電開關。主要利用其發射光束後在產品上產生的漫反射,發射器與接收器構成的單個信號接收時間不同,產生開關狀態變化,從而產生單個計數信號。

1.4金屬檢測傳感器

本係統選用了型號為SN04-N 金屬檢測傳感器。利用無觸點式開關,由振蕩器以及放大器組成振蕩起振,在感應開關前方產生一個交變磁場。利用金屬本身性質,使得金屬內部在振蕩時產生渦流,進而吸收了傳感器所產生的振蕩能量,時振蕩幅度減小甚至停振使得開關達到反轉。再由整形放大器將其轉換成二進製的開關電路信號,此時檢測完成。

2.包裝碼垛生產線的 PLC 係統設計

本係統的生產線機械部分主要為:全自動稱重、自動包裝、傳送檢測以及包裝碼垛單元。

2.1主要工藝流程

物料儲存罐利用物料鬥將物料送入給料裝置,當稱重傳感器達到預設重量時,稱重單元給出停止供料信號,當 前次稱重環節結束,與此同時包裝部分收到來自稱重單元 的傳輸信號。稱重完成後的信號同時會傳送給自動裝袋部 分,在接受到輸入信號之後,控製卸料門的電機開始運行。打開卸料門,讓稱重完成的物料倒入提前預備好的物料袋。當物料倒入完畢後,卸料門電機反向運行,關閉打開的卸 料門。與此同時,裝料完畢的包裝袋經過推袋機械動作, 將袋口推送到封口裝置下。封口裝置利用光電開關進行校 準,當物料袋到達預定位置後,縫口機械裝置開始動作。 縫紉完成後,由自動切線機完成縫紉線的切斷,物料袋繼 續向前運輸。在這之後,物料袋還會經過兩個檢測裝置, 分別為金屬、重量複查。在金屬檢測和重量檢測兩個環節中, 當有任何一個環節檢測不合格,對應的物料袋將由傳送帶 上的剔除裝置進行剔除。合格的包裝袋繼續通過,之後在 傳送帶上被傳送到碼垛單元,由碼垛單元中的機械臂完成 自動碼垛。碼垛工藝按照“2 袋豎一 3 袋橫”和“3 袋橫-2

袋豎”循環做轉位處理,一般以 8 層為一垛。當碼垛完成後, 將有叉車送出瑪多曲。碼垛裝置的托盤及托盤倉和相應的 托盤傳送機都由實際程序自動供應。( 下轉第 190 頁 )保了兩級計劃的有效串接。

3. 信息化實現及運行優化

對於項目執行,也製定在線報工,分級調整的策略,以實現項目計劃點檢的自主化和計劃的嚴肅性。

3.1規劃項目計劃的逐級預警

SAP 係統不具備主動提示功能,與公司常用通訊軟件騰訊通(TXT)建立接口,實現訂單項目計劃任務的主動提醒功能。同時,針對工作任務等級不同,超期情況不同等情況,設置不同的分級預警機製。實現了由任務負責人、分專項主管、部門經理、項目經理、部門領導、PMO、公司領導等 6 級預警等級及對應的機製。

3.2設計項目異常的在線處置流程

規劃了項目異常、項目風險在項目管理模塊下進行管

理,同時考慮 SAP 係統的文檔管理和流程功能較弱,於是明確與 BPM(流程管理係統)進行串接,以實現在 sap 係統中發起,BPM 係統中處置、記錄。並將計劃反饋至 sap 中進行預警管理。

3.4規劃項目驅動生產

打通項目管理模塊與生產計劃模塊,實現項目驅動生

產。特別在科研項目中,通過科研試製模塊下掛物料驅動生產,使科研費用自動歸集。同時,在小批試製裏,通過下掛物料驅動生產,為項目組驅動生產帶來便利,為後續的成本歸集奠定基礎。除以上重點外,對項目結構搭建、項目發運、項目關閉等也進行了藍圖規劃。在以上藍圖基礎上,以 SAP 既有模塊為基礎,進行個性化、接口、報表開發。通過單點測試,串接測試等多次, 多維度測試,實現係統滿足預期藍圖設計需求。並通過操作手冊編製、上機培訓、考試等方式,實現相關人員掌握係統操作要領,獨立操作。係統上線後,選擇 3 個項目上線運行,驗證係統實際運行情況。通過驗證,基本實現了預期藍圖的功能,根據使用人提供的意見,對部分預期功能進行了調整,如預期項目全部工作任務上線管理,但由於運行了預警功能,使用人反饋提醒和提示太多,報工任務繁多,無法體現重點。調整為對重點任務、關鍵路徑上的任務、裏程碑任務進行上線管理和預警。

4. 實施效果

4.1實現了全生命周期的項目管理信息化,實現了科研項目與訂單項目的融合管理。為企業後續的管理融合和升級預留空間。

4.2實現了項目計劃的在線管理,兼具預警提醒功能,強化了計劃的嚴肅性,提高了項目計劃執行效果。

4.3首創項目異常、風險BPM 流程與SAP 係統融合, 實現項目異常、風險過程數據的積累,有利於知識管理。

4.4實現了項目驅動生產,提高了項目投產的效率和自主性,有效歸集項目成本。

4.4實現了項目驅動生產,提高了項目投產的效率和自主性,有效歸集項目成本。

- 5.程序控製邏輯

- 5.1全自動稱重控製邏輯。當物料開始倒入稱重漏鬥

時稱重儀器開始記錄重量,達到預設重量值時,物料擋板關閉,稱重儀器傳輸模擬信號給 PLC,PLC 接收到重量達標模擬信號時傳輸運作信號給傳送帶控製電機,電機運動, 物料進入自動裝袋裝置,進行裝袋封口,隨後接觸到傳送帶進行運輸。傳輸電機運作信號隻需要一次,之後便進入運行狀態,直到接收到 PLC 給出的停止信號。

- 5.2雜質檢測控製邏輯。當物料袋通過金屬檢測傳感器,如果發現袋中含有雜質物體,檢測傳感器亮紅燈並發出警報。含有雜質物料袋將由自動撿選機器控製傳送帶上的擋板進行剔除。合格的物料袋會繼續前進運輸到下一個環節。

- 5.3.碼垛係統控製邏輯。在雜質檢測傳感器之後裝設光電門,每有一個合格物料袋通過,傳感器給 PLC 一個輸 入信號,PLC 計數。

- 5.4碼垛要求按照“2 豎4. 橫”進行碼垛, 每垛 8 層。PLC 計數控製,2 個豎放,再 3 個控製機械爪放置物料袋前旋轉 90°。當 8 層堆疊達到時,PLC 輸出一個換垛信號給推送機器,開始新的碼垛堆。

- 6.MCGS 人機交互

本係統選用了某公司TPC7062Ti 型號的MCGS 組態軟件。本組態軟件采用的是嵌入版,具有操作方便、功能完備、可視性好、可維護性高等特點。並能提供形象生動的模擬實物動畫畫麵:利用圖形及實物仿真圖,為實際

操作員提供相應的實時信息,可使工人遠程控製流水線, 遠離惡劣工作環境。

該人機交互界麵可以實現對整條包裝碼垛流水線的實時監控,包括監控物料倒鬥,設定倒鬥質量,各傳感器工作狀態檢測,光電開關計數等。在操作界麵設定預設值後係統就可開始工作。當物料經過金屬檢測傳感器並檢出雜質時,傳感器亮燈警報。光電計數開關在傳送帶部分與碼垛機械臂運行部分,用於對物料數量進行檢測。

該人機交互界麵,可以實現即時數據收發與修改,使該係統的控製變得更加簡便,提高生產效率。

7.結語

該設計是基於 PLC 的全自動包裝碼垛生產線控製係統設計,PLC 控製技術在該設計中是重要的核心。其中實現全自動控製是本設計的重點要求,為了完成這個目的,在基於 PLC 技術的基礎上,結合了現場總線以及各類機電一體化技術。從而完成了設計的全自動包裝碼垛生產線的工藝過程及其動作流程。與此同時,完成了生產線控製係統的硬件和軟件設計以及調試,讓該係統能夠按照預期的目標正常地運作。

該設計是基於 PLC 的全自動包裝碼垛生產線控製係統設計,PLC 控製技術在該設計中是重要的核心。其中實現全自動控製是本設計的重點要求,為了完成這個目的,在基於 PLC 技術的基礎上,結合了現場總線以及各類機電一體化技術。從而完成了設計的全自動包裝碼垛生產線的工藝過程及其動作流程。與此同時,完成了生產線控製係統的硬件和軟件設計以及調試,讓該係統能夠按照預期的目標正常地運作。

本文源於網絡轉載,如有侵權,請聯係刪除

- 上一篇:自動化包裝流水線的組成與特點分析

- 下一篇:薄膜包裝機控製係統的設計